- •1 Машины и оборудование литейного производства

- •1.1 Общие сведения

- •1.2 Машины и оборудование литья в песчаные формы

- •1.2.1 Общая технологическая схема литья в песчаные формы

- •1.2.3 Модельные комплекты и опочная оснастка

- •1.3 Машины и оборудование специальных видов литья

- •1.3.1 Литье по выплавляемым моделям

- •1.3.2 Литье в оболочковые формы

- •1.3.3 Литье в металлические формы (кокили)

- •1.3.4 Литье под давлением

- •1.3.5 Центробежное литье

- •2 Машины и оборудование обработки металлов давлением

- •2.1 Общие сведения

- •2.4 Оборудование ковки

- •2.5 Оборудование горячей штамповки

- •3.4 Оборудование термической резки

- •3.4.1 Кислородная резка

- •3.4.2 Кислородно-флюсовая резка

- •3.4.3 Плазменная резка

- •Материаловедение. Особенности атомно-кристаллического строения металлов.

- •Металлы, особенности атомно-кристаллического строения

- •Понятие об изотропии и анизотропии

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения

- •Лекция 2 Строение реальных металлов. Дефекты кристаллического строения

- •Лекция 3 Кристаллизации металлов. Методы исследования металлов.

- •Условия получения мелкозернистой структуры

- •Строение металлического слитка

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Нагрузки, напряжения и деформации. Механические свойства.

- •Физическая природа деформации металлов.

- •Природа пластической деформации.

- •Дислокационный механизм пластической деформации.

- •Разрушение металлов.

- •Механические свойства и способы определения их количественных характеристик

- •Лекция 7 Механические свойства (продолжение).Технологические и эксплуатационные свойства

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Основные характеристики:

- •Стали. Классификация и маркировка сталей.

- •Классификация и маркировка сталей Классификация сталей

- •Маркировка сталей

- •Классификация чугунов

- •Виды термической обработки металлов.

- •Лекция 14 Технологические особенности и возможности закалки и отпуска

- •Химико-термическая обработка стали

- •Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

- •Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.7.2 Оптические приборы

- •6.1 Общие понятия

- •4.2 Принципы построения системы допусков и посадок

- •4.3 Обозначения предельных отклонений и посадок на чертежах

- •4.4 Нормирование отклонений формы и расположения поверхностей деталей

- •4.4.1 Система нормирования отклонений формы и расположения поверхностей

- •4.4.2 Нормирование отклонений и допусков формы цилиндрических поверхностей

- •4.4.3 Нормирование отклонений и допусков формы плоских поверхностей

- •4.4.4 Нормирование отклонений и допусков расположения поверхностей

- •4.4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.4.6 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •4.5 Система нормирования и обозначения шероховатости поверхности

- •Резание материалов 1.3 Кинематические схемы резания как основа формообразования.

- •2.1 Термины, определения и обозначения общих понятий

- •2.1.1 Процесс образования стружки

- •«Резание»

- •2.1.2 Условия, необходимые для осуществления процесса резания

- •2.2 Режимы резания в металлообработке

- •2.2.1 Элементы режима резания

- •Глубиной резания t (мм)

- •Движение подачи –

- •Результирующим движением резания

- •2.2.2 Количественная оценка скорости резания и подачи

- •Скоростью резания V (м/мин)

- •Линейной скорости точек заготовки или инструмента,

- •Подачей s

- •3.1 Типы режущих инструментов

- •Металлорежущий инструмент –

- •Тема 2 инструментальные материалы

- •§ 4 Характеристика современных инструментальных материалов

- •4.1 Общая характеристика инструментальных материалов

- •Инструментальными материалами

- •4.1.1 Физико-механические свойства инструментальных

- •4.2 Классификация инструментальных материалов

- •4.2.1 Углеродистые и низколегированные

- •4.2.2 Быстрорежущие стали

- •4.2.3 Твердые сплавы

- •4.3 Инструментальные материалы с износостойким покрытием

- •Тема 2. Основные принципы работы и конструктивные элементы режущих инструментов.

- •2.1. Требования к инструменту

- •Получение требуемого качества (точность и шероховатость) зависит:

- •Соответствие требованиям техники безопасности

- •Дополнительные требования к инструменту в условиях

- •Надежность в эксплуатации.

- •2.2. Классификация инструмента

- •Формообразование поверхности и схемы резания

- •Классификация по виду обработки

- •Классификация по направлению движения подачи

- •Классификация по инструментальному материалу

- •Классификация по конструкции резцов

- •Рабочая часть резцов

- •Твердость рабочей части

- •Геометрия резцов

- •Стружколомы

- •Твердосплавные резцы

- •Форма сменных пластин

- •Задний угол на пластине

- •Точность изготовления пластин

- •Тема 8. Инструмент для обработки отверстий

- •8.1. Кинематика резания

- •Спиральные сверла

- •Конструктивные параметры сверла

- •Геометрия сверла

- •Способы заточки спиральных сверл

- •Недостатки конструкции и методы улучшения геометрических параметров сверла

- •8.2.3.Центровочные сверла

- •8.2.4.Сверла, оснащенные твердым сплавом

- •8.2.5.Сверла для глубокого сверления

- •8.2.5.1.Шнековые сверла

- •8.2.5.2.Эжекторные сверла

- •8.2.5.3.С внутренним отводом стружки

- •8.2.5.4.Пушечные сверла

- •8.2.5.5.Ружейные сверла

- •8.2.5.6.Сверла для кольцевого сверления

- •Зенкеры и зенковки

- •8.3.1.Конструкция зенкера

- •8.3.2.Геометрия зенкера

- •8.3.3. Сборные зенкеры

- •Развертки

- •Конструкция развертки

- •Регулируемые развертки

- •Конические развертки

- •Расточной инструмент

- •Расточные резцы

- •8.5.1.1.Стержневые резцы

- •Тема 9. Фрезы

- •Классификация фрез

- •По расположению зубьев

- •9.1.3.По конструкции

- •9.2.2.Геометрия

- •9.2.2.Форма зубьев

- •9.3.Типы фрез

- •9.3.1.Цилиндрические фрезы

- •9.3.2.Торцовые фрезы

- •9.3.3.Концевые фрезы

- •9.3.4.Шпоночные фрезы

- •9.3.5.Дисковые и пазовые фрезы

- •9.3.6.Угловые фрезы

- •9.3.8.Сборные фрезы

- •9.4.Твердосплавные фрезы

- •Тгма 10. Резьбонарезной иструмент

- •10.Резьбонарезной инструмент

- •10.1.Резьбонарезные резцы

- •10.1.1.Типы резцов

- •10.1.1.1.Схемы резания

- •Боковое двухстороннее врезание (рис.11)

- •10.1.1.2.Геометрия

- •10.2.Метчики

- •10.2.1.Типы метчиков

- •10.2.2.Конструкция метчика

- •Комплектные метчики

- •Метчики с шахматным расположением резьбы

- •Метчик-протяжка

- •10.3.Плашки

- •Тема 7 зуборезный инструмент

- •§ 18 Методы формообразования зубчатых колес

- •18.1 Зубонарезание и зуборезный инструмент

- •18.1.1 Методы формообразования зубчатых колес

- •18.2 Инструменты, работающие по методу копирования

- •18.2.1 Дисковые модульные фрезы

- •18.2.2 Пальцевые модульные фрезы

- •18.2.3 Зуборезные головки

- •18.2.4 Протяжки

- •18.3 Инструменты, работающие по методу обката

- •18.3.1 Зуборезные долбяки

- •Тема 8 абразивные инструменты

- •§ 20 Конструктивные особенности абразивных инструментов

- •20.1 Технологические особенности шлифования

- •Абразивные инструменты –

- •20.1.1 Конструктивные особенности абразивного инструмента

- •20.1.2 Классификация абразивного инструмента

- •20.2 Конструктивные элементы абразивных инструментов

- •20.2.1 Форма и размеры

- •20.2.2 Шлифовальные материалы

- •20.2.3 Зернистость шлифовальных материалов

- •20.2.4 Структура шлифовального круга

- •20.2.5 Концентрация зерен

- •20.2.6 Твердость абразивных инструментов

- •20.2.7 Точность абразивных инструментов

- •20.2.8 Неуравновешенность шлифовальных кругов

- •20.2 Принципы выбора абразивных инструментов

- •20.4 Маркировка шлифовальных инструментов

- •1 А 1 300х40х76х5 ас4 100/80 100 бп2 2720-0139 гост 16167-80:

- •Г руппа 1. Токарные и токарно-винторезные станки

- •Основные технические характеристики 1к62

- •Т окарные автоматы, п/автоматы

- •Группа 2. Расточные станки

2.5 Оборудование горячей штамповки

При горячей штамповке в качестве инструмента применяется штамп, состоящий из двух или более частей. На плоскостях разъема штампа располагаются полости, являющиеся как бы отпечатком будущей поковки, которые называются ручьями. Нагретая до пластического состояния заготовка закладывается в ручей при разомкнутом штампе. При сближении частей штампа металл заготовки начинает течь, заполняет ручей и принимает форму поковки. Поковка имеет форму готовой детали с небольшими припусками на поверхностях, подлежащих механической обработке. Горячая штамповка применяется в крупносерийном и массовом производстве, когда ее высокая производительность экономически оправдывает затраты на штампы.

Исходным материалом для горячей объемной штамповки служит сортовой прокат круглого и квадратного сечения. Прутки проката в кузнечном цехе разрезаются на части необходимой для получения поковки длины.

В зависимости от типа штампа горячая штамповка подразделяется на штамповку в открытых штампах, в закрытых и в штампах для выдавливания.

Штамповка в открытых штампах (рисунок 2.18, а – г этапы штамповки) характеризуется тем, что штамп в процессе деформирования остается открытым.

З азор

Δ

между подвижной и неподвижной частями

открытого штампа является величиной

переменной. В этот зазор вытекает

заусенец (облой), закрывающий выход из

полости штампа и заставляющий металл

заполнять его. В конце деформирования

в заусенец вытесняются все излишки

металла, поэтому заготовку можно отрезать

неточно, с избытком.

азор

Δ

между подвижной и неподвижной частями

открытого штампа является величиной

переменной. В этот зазор вытекает

заусенец (облой), закрывающий выход из

полости штампа и заставляющий металл

заполнять его. В конце деформирования

в заусенец вытесняются все излишки

металла, поэтому заготовку можно отрезать

неточно, с избытком.

Штамповка в открытых штампах наиболее распространена, выполняется на молотах и прессах.

Рисунок

2.18 – Схема штамповки в открытом штампе

При штамповке в закрытых штампах заготовка должна иметь точные и постоянные размеры, иначе при недостатке металла не заполняются углы ручья штампа, а при избытке металла размер поковки по высоте будет больше нужного. По этой причине безоблойная штамповка не получила широкого распространения.

Рисунок 2.19 – Схема конструкции закрытых штампов

Штамповка на штампе для выдавливания подразделяется на штамповку прямым выдавливанием и прошивку (рисунок 2.20, а и б соответственно).

Н а

рисунке 2.20 обозначено: 1

– пуансон, 2

– матрица, 3

– поковка, 4

– выталкиватель. Штампы для выдавливания

используются на гидравлических и

горячештамповочных прессах.

а

рисунке 2.20 обозначено: 1

– пуансон, 2

– матрица, 3

– поковка, 4

– выталкиватель. Штампы для выдавливания

используются на гидравлических и

горячештамповочных прессах.

Неточности резки заготовок под штамповку в этом случае компенсируются увеличением допуска на высоту отливки.

Рисунок

2.20 – Штамповка в штампах для выдавливания

Паровоздушный штамповочный молот, несмотря на присущие недостатки процесса ковки с его применением (шум, невысокая точность, передача сотрясений на близко расположенное оборудование и конструкцию здания) достаточно широко применяется в промышленности, так как динамическое воздействие на заготовку эффективно в случаях штамповки поковок сложной формы и при штамповке заготовок из труднодеформируемых сплавов.

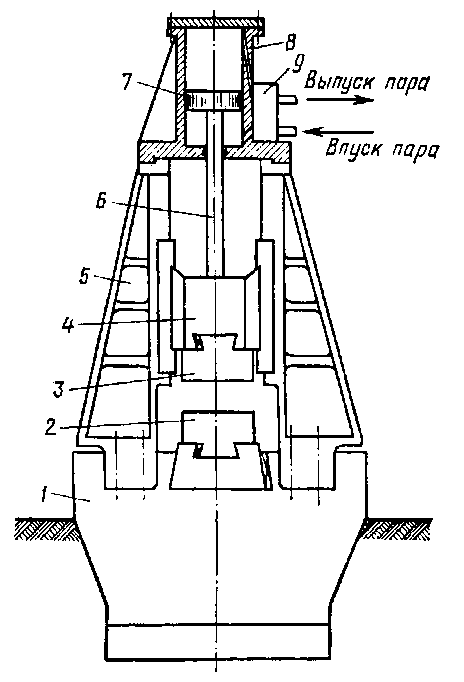

Паровоздушный штамповочный молот двойного действия (рисунок 2.21) работает по тому же принципу, что и ковочный (см. п. 2.4), но имеет некоторые конструктивные отличия. Получение при штамповке более сложных по конфигурации поковок требует более жесткого удара, энергия которого затрачивается только на деформирование металла. Поэтому падающие части имеют большую жесткость, а масса шабота в 20 раз больше массы падающих частей. Совпадение верхней и нижней части штампа обеспечивается наличием удлиненных регулируемых направляющих и креплением стоек молота непосредственно к шаботу. Основными частями молота являются (рисунок 2.21, а): рабочий цилиндр 1, шток 2, баба 3, педаль 4, шабот 5, стойки 6. На схеме молота (рисунок 2.21, б) обозначено: 1 – шабот, 2 – нижняя часть штампа, 3 – верхняя часть штампа, 4 – баба, 5 – стойка, 6 – шток, 7 – поршень, 8 – рабочий цилиндр, 9 – золотник.

Паровоздушные штамповочные молоты изготавливаются восьми типоразмеров с массой падающих частей от 630 кг до 25 т.

Молотовой штамп (рисунок 2.22) состоит из двух половинок, каждая из которых с учетом воздействия на них ударной нагрузки выполняется монолитной из дорогой хромоникелевой стали. Для крепления к молоту на них выполнены ласточкины хвосты, которыми они вдвигаются в пазы на бабе и подштамповой подушке молота (см. рисунок 2.21) и закрепляются шпонками и клиньями.

б)

а)

Рисунок 2.21 – Общий вид и схема паровоздушного штамповочного

молота двойного действия

Рисунок 2.22 – Многоручьевой молотовой штамп для штамповки шатуна