- •1 Машины и оборудование литейного производства

- •1.1 Общие сведения

- •1.2 Машины и оборудование литья в песчаные формы

- •1.2.1 Общая технологическая схема литья в песчаные формы

- •1.2.3 Модельные комплекты и опочная оснастка

- •1.3 Машины и оборудование специальных видов литья

- •1.3.1 Литье по выплавляемым моделям

- •1.3.2 Литье в оболочковые формы

- •1.3.3 Литье в металлические формы (кокили)

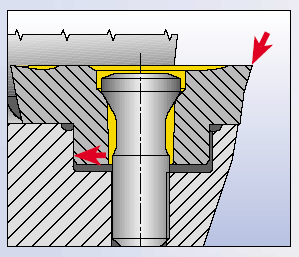

- •1.3.4 Литье под давлением

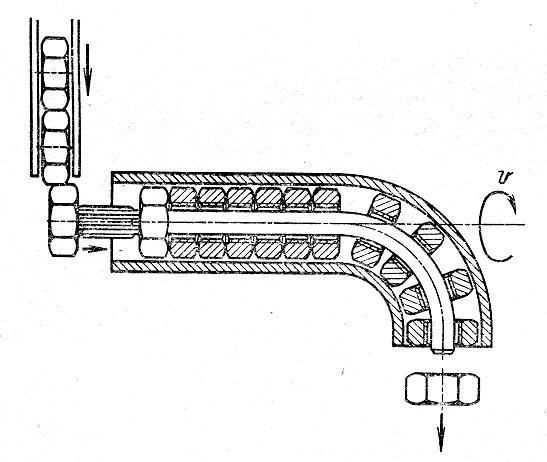

- •1.3.5 Центробежное литье

- •2 Машины и оборудование обработки металлов давлением

- •2.1 Общие сведения

- •2.4 Оборудование ковки

- •2.5 Оборудование горячей штамповки

- •3.4 Оборудование термической резки

- •3.4.1 Кислородная резка

- •3.4.2 Кислородно-флюсовая резка

- •3.4.3 Плазменная резка

- •Материаловедение. Особенности атомно-кристаллического строения металлов.

- •Металлы, особенности атомно-кристаллического строения

- •Понятие об изотропии и анизотропии

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения

- •Лекция 2 Строение реальных металлов. Дефекты кристаллического строения

- •Лекция 3 Кристаллизации металлов. Методы исследования металлов.

- •Условия получения мелкозернистой структуры

- •Строение металлического слитка

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Нагрузки, напряжения и деформации. Механические свойства.

- •Физическая природа деформации металлов.

- •Природа пластической деформации.

- •Дислокационный механизм пластической деформации.

- •Разрушение металлов.

- •Механические свойства и способы определения их количественных характеристик

- •Лекция 7 Механические свойства (продолжение).Технологические и эксплуатационные свойства

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Основные характеристики:

- •Стали. Классификация и маркировка сталей.

- •Классификация и маркировка сталей Классификация сталей

- •Маркировка сталей

- •Классификация чугунов

- •Виды термической обработки металлов.

- •Лекция 14 Технологические особенности и возможности закалки и отпуска

- •Химико-термическая обработка стали

- •Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

- •Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.7.2 Оптические приборы

- •6.1 Общие понятия

- •4.2 Принципы построения системы допусков и посадок

- •4.3 Обозначения предельных отклонений и посадок на чертежах

- •4.4 Нормирование отклонений формы и расположения поверхностей деталей

- •4.4.1 Система нормирования отклонений формы и расположения поверхностей

- •4.4.2 Нормирование отклонений и допусков формы цилиндрических поверхностей

- •4.4.3 Нормирование отклонений и допусков формы плоских поверхностей

- •4.4.4 Нормирование отклонений и допусков расположения поверхностей

- •4.4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.4.6 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •4.5 Система нормирования и обозначения шероховатости поверхности

- •Резание материалов 1.3 Кинематические схемы резания как основа формообразования.

- •2.1 Термины, определения и обозначения общих понятий

- •2.1.1 Процесс образования стружки

- •«Резание»

- •2.1.2 Условия, необходимые для осуществления процесса резания

- •2.2 Режимы резания в металлообработке

- •2.2.1 Элементы режима резания

- •Глубиной резания t (мм)

- •Движение подачи –

- •Результирующим движением резания

- •2.2.2 Количественная оценка скорости резания и подачи

- •Скоростью резания V (м/мин)

- •Линейной скорости точек заготовки или инструмента,

- •Подачей s

- •3.1 Типы режущих инструментов

- •Металлорежущий инструмент –

- •Тема 2 инструментальные материалы

- •§ 4 Характеристика современных инструментальных материалов

- •4.1 Общая характеристика инструментальных материалов

- •Инструментальными материалами

- •4.1.1 Физико-механические свойства инструментальных

- •4.2 Классификация инструментальных материалов

- •4.2.1 Углеродистые и низколегированные

- •4.2.2 Быстрорежущие стали

- •4.2.3 Твердые сплавы

- •4.3 Инструментальные материалы с износостойким покрытием

- •Тема 2. Основные принципы работы и конструктивные элементы режущих инструментов.

- •2.1. Требования к инструменту

- •Получение требуемого качества (точность и шероховатость) зависит:

- •Соответствие требованиям техники безопасности

- •Дополнительные требования к инструменту в условиях

- •Надежность в эксплуатации.

- •2.2. Классификация инструмента

- •Формообразование поверхности и схемы резания

- •Классификация по виду обработки

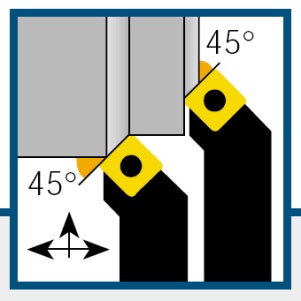

- •Классификация по направлению движения подачи

- •Классификация по инструментальному материалу

- •Классификация по конструкции резцов

- •Рабочая часть резцов

- •Твердость рабочей части

- •Геометрия резцов

- •Стружколомы

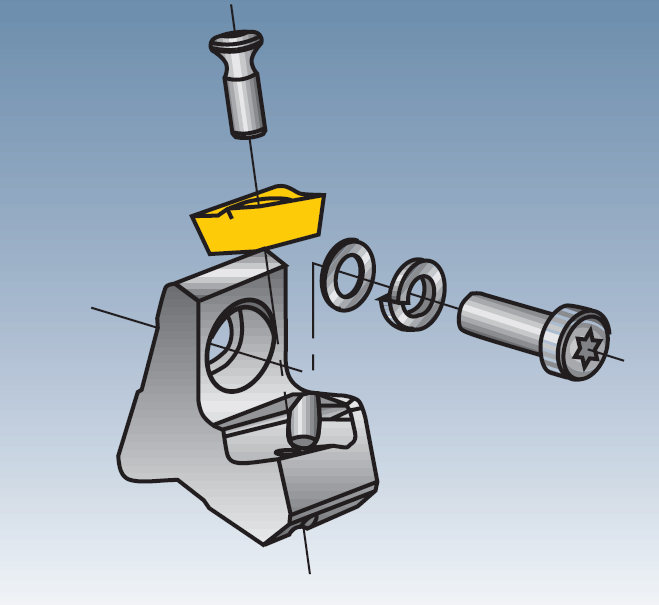

- •Твердосплавные резцы

- •Форма сменных пластин

- •Задний угол на пластине

- •Точность изготовления пластин

- •Тема 8. Инструмент для обработки отверстий

- •8.1. Кинематика резания

- •Спиральные сверла

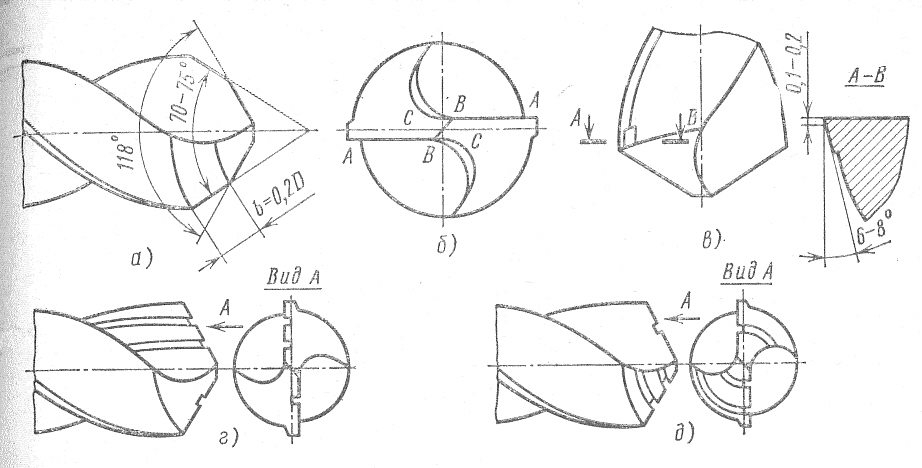

- •Конструктивные параметры сверла

- •Геометрия сверла

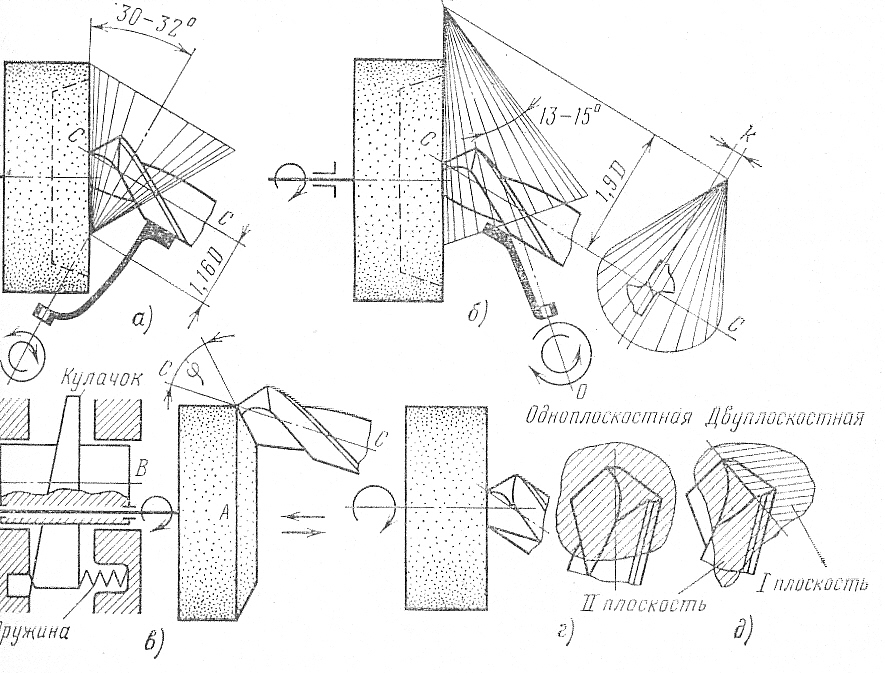

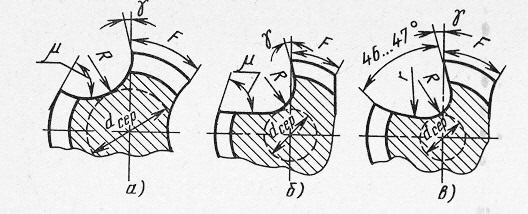

- •Способы заточки спиральных сверл

- •Недостатки конструкции и методы улучшения геометрических параметров сверла

- •8.2.3.Центровочные сверла

- •8.2.4.Сверла, оснащенные твердым сплавом

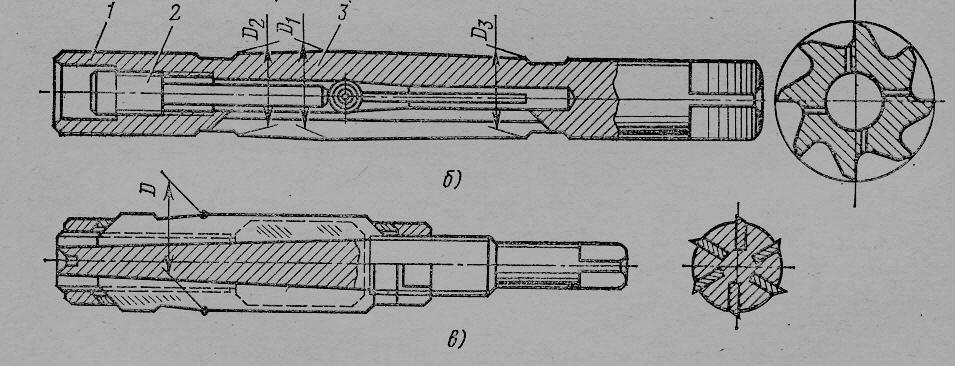

- •8.2.5.Сверла для глубокого сверления

- •8.2.5.1.Шнековые сверла

- •8.2.5.2.Эжекторные сверла

- •8.2.5.3.С внутренним отводом стружки

- •8.2.5.4.Пушечные сверла

- •8.2.5.5.Ружейные сверла

- •8.2.5.6.Сверла для кольцевого сверления

- •Зенкеры и зенковки

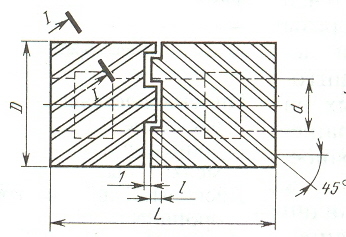

- •8.3.1.Конструкция зенкера

- •8.3.2.Геометрия зенкера

- •8.3.3. Сборные зенкеры

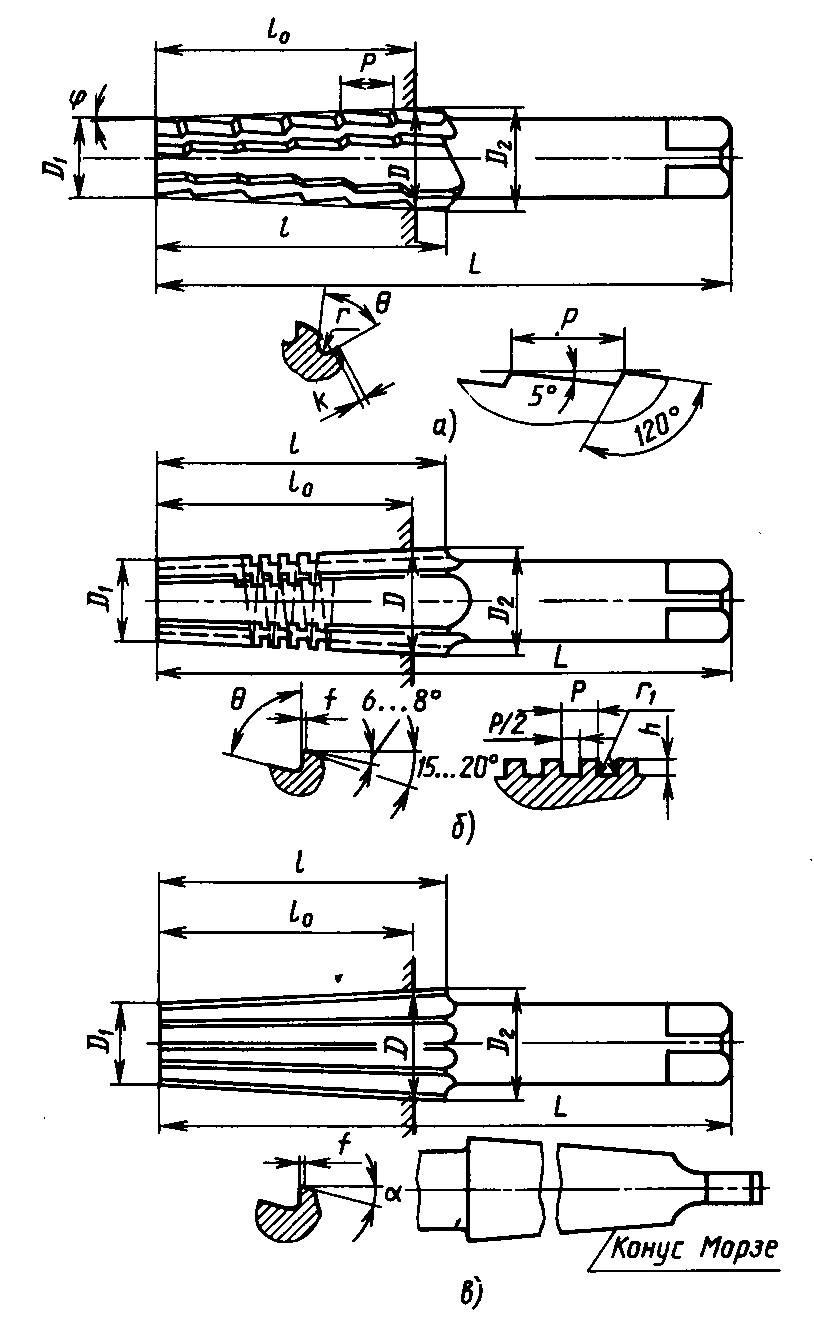

- •Развертки

- •Конструкция развертки

- •Регулируемые развертки

- •Конические развертки

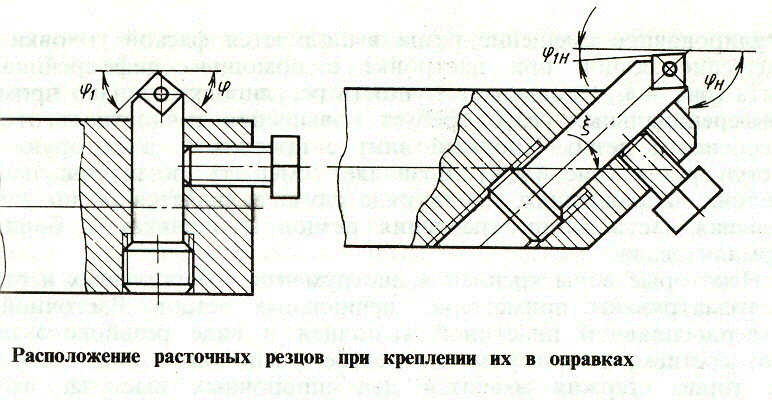

- •Расточной инструмент

- •Расточные резцы

- •8.5.1.1.Стержневые резцы

- •Тема 9. Фрезы

- •Классификация фрез

- •По расположению зубьев

- •9.1.3.По конструкции

- •9.2.2.Геометрия

- •9.2.2.Форма зубьев

- •9.3.Типы фрез

- •9.3.1.Цилиндрические фрезы

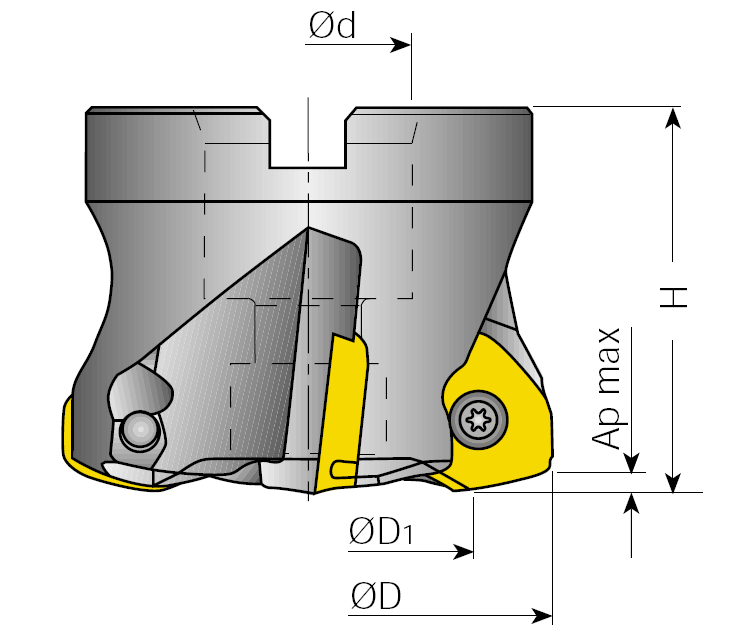

- •9.3.2.Торцовые фрезы

- •9.3.3.Концевые фрезы

- •9.3.4.Шпоночные фрезы

- •9.3.5.Дисковые и пазовые фрезы

- •9.3.6.Угловые фрезы

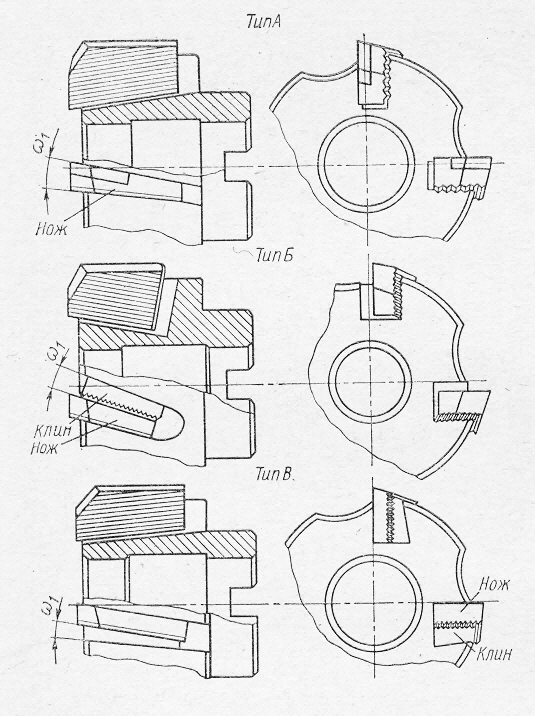

- •9.3.8.Сборные фрезы

- •9.4.Твердосплавные фрезы

- •Тгма 10. Резьбонарезной иструмент

- •10.Резьбонарезной инструмент

- •10.1.Резьбонарезные резцы

- •10.1.1.Типы резцов

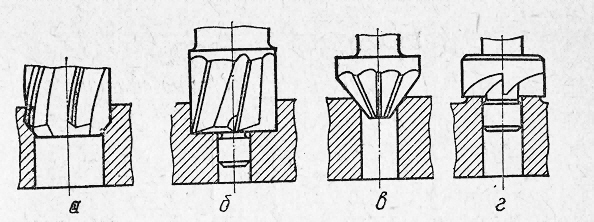

- •10.1.1.1.Схемы резания

- •Боковое двухстороннее врезание (рис.11)

- •10.1.1.2.Геометрия

- •10.2.Метчики

- •10.2.1.Типы метчиков

- •10.2.2.Конструкция метчика

- •Комплектные метчики

- •Метчики с шахматным расположением резьбы

- •Метчик-протяжка

- •10.3.Плашки

- •Тема 7 зуборезный инструмент

- •§ 18 Методы формообразования зубчатых колес

- •18.1 Зубонарезание и зуборезный инструмент

- •18.1.1 Методы формообразования зубчатых колес

- •18.2 Инструменты, работающие по методу копирования

- •18.2.1 Дисковые модульные фрезы

- •18.2.2 Пальцевые модульные фрезы

- •18.2.3 Зуборезные головки

- •18.2.4 Протяжки

- •18.3 Инструменты, работающие по методу обката

- •18.3.1 Зуборезные долбяки

- •Тема 8 абразивные инструменты

- •§ 20 Конструктивные особенности абразивных инструментов

- •20.1 Технологические особенности шлифования

- •Абразивные инструменты –

- •20.1.1 Конструктивные особенности абразивного инструмента

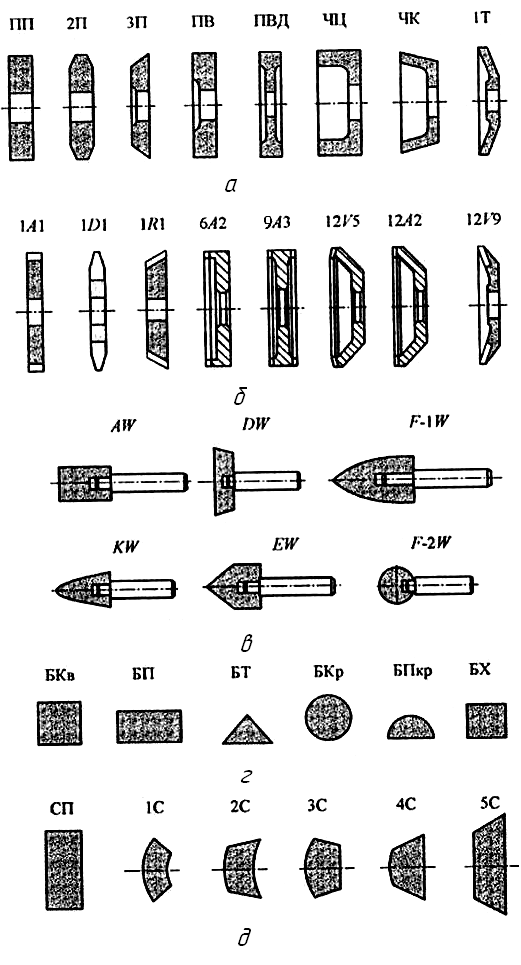

- •20.1.2 Классификация абразивного инструмента

- •20.2 Конструктивные элементы абразивных инструментов

- •20.2.1 Форма и размеры

- •20.2.2 Шлифовальные материалы

- •20.2.3 Зернистость шлифовальных материалов

- •20.2.4 Структура шлифовального круга

- •20.2.5 Концентрация зерен

- •20.2.6 Твердость абразивных инструментов

- •20.2.7 Точность абразивных инструментов

- •20.2.8 Неуравновешенность шлифовальных кругов

- •20.2 Принципы выбора абразивных инструментов

- •20.4 Маркировка шлифовальных инструментов

- •1 А 1 300х40х76х5 ас4 100/80 100 бп2 2720-0139 гост 16167-80:

- •Г руппа 1. Токарные и токарно-винторезные станки

- •Основные технические характеристики 1к62

- •Т окарные автоматы, п/автоматы

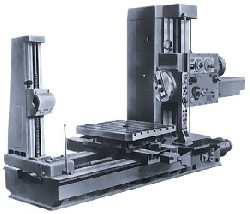

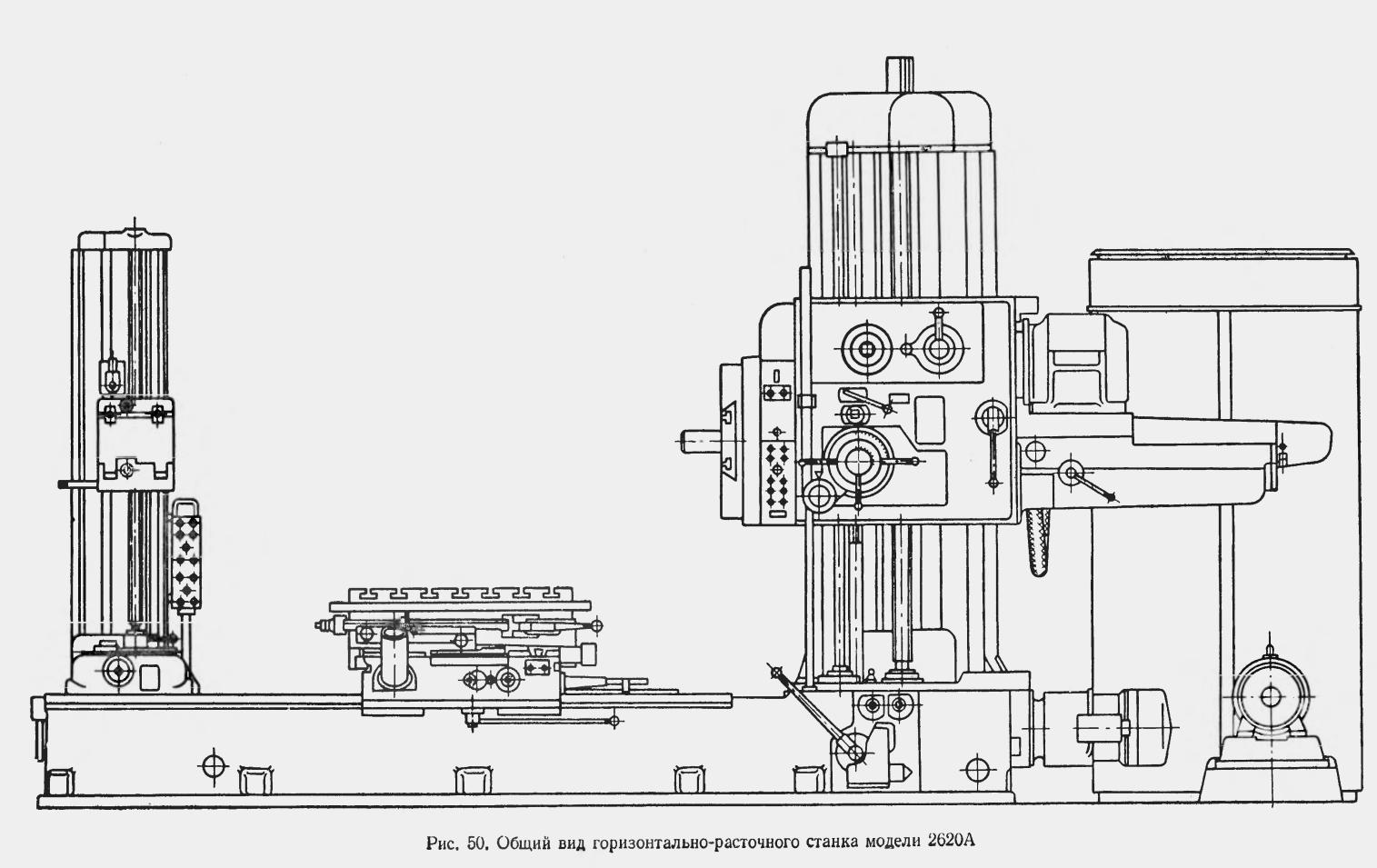

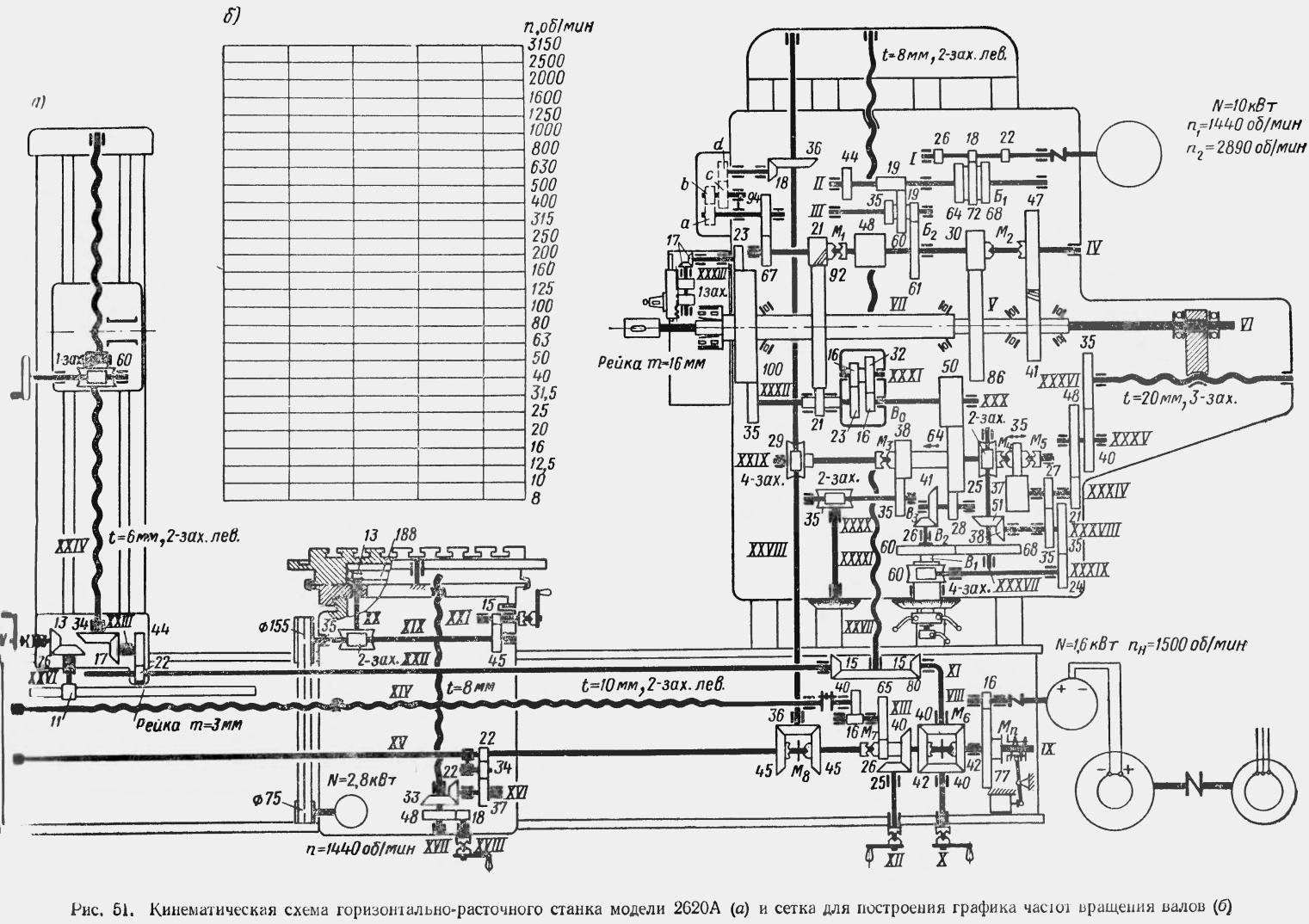

- •Группа 2. Расточные станки

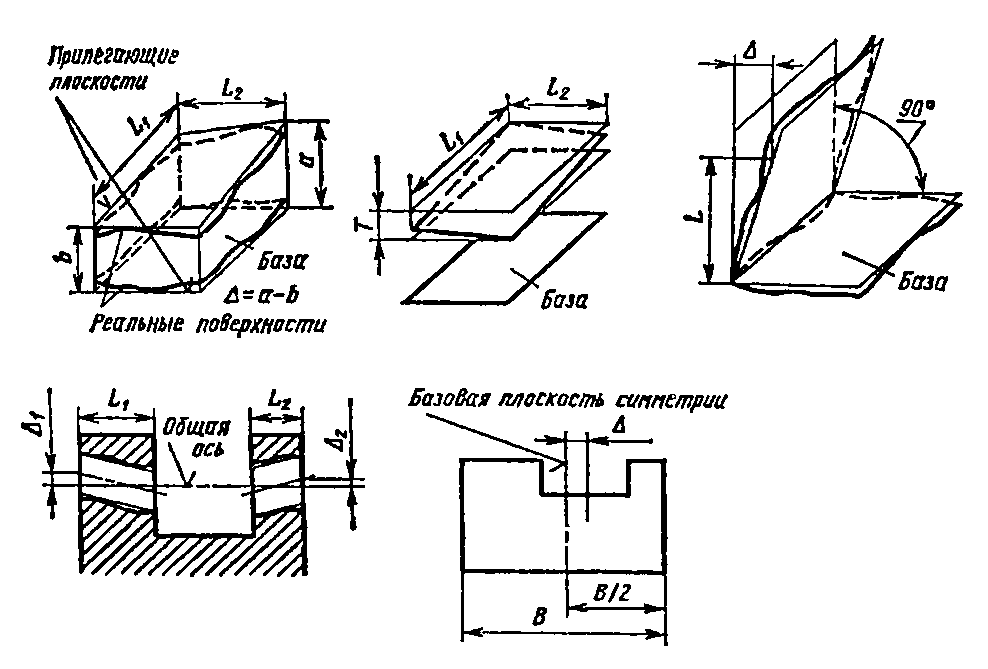

Рисунок 4.10 – Отклонения расположения поверхностей

Рассматривают также отклонение от параллельности осей в пространстве, отклонение от пересечения осей.

4.4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

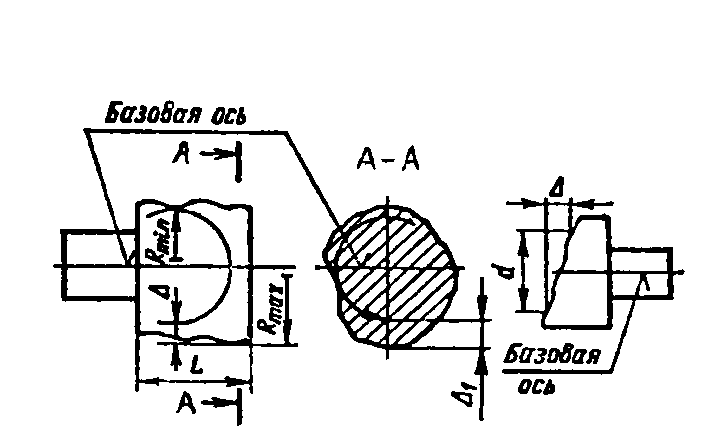

Радиальное биение Δ поверхности вращения относительно базовой оси является результатом совместного проявления отклонения от круглости профиля рассматриваемого сечения и отклонение его центра относительно базовой оси. Оно равно разности наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении, перпендикулярном этой оси (рисунок 4.11, а).

б)

а)

Рисунок

4.11 – Радиальное и торцовое биения

Торцовое биение – разность Δ наибольшего и наименьшего расстояния от точек всей торцовой поверхности до плоскости, перпендикулярной базовой оси; оно является результатом совместного проявления отклонения от плоскостности рассматриваемой поверхности и отклонения от ее перпендикулярности относительно базовой оси (рисунок 4.11, б).

4.4.6 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

Для каждого вида допуска формы и расположения поверхностей и элементов установлено 16 степеней точности. Числовые значения допусков от одной степени к другой возрастают в 1,6 раза.

Допуски формы и расположения указываются индивидуально на чертеже детали в тех случаях, когда они должны быть меньше допусков размера для соответствующей поверхности по функциональным или технологическим причинам.

Допуски формы и расположения поверхностей и элементов, не указанные индивидуально, относятся к общим допускам формы и расположения, которые указываются на чертеже общей записью. Предусмотрено три класса точности: Н, К, L (по мере увеличения допуска), величина допуска в них зависит от интервала номинальных длин, на которых нормируется допуск.

Форма записи общих допусков формы и расположения:

"Общие допуски формы и расположения – ГОСТ 30893.2 – К" или

"ГОСТ 30893.2 – К".

В случае ссылки на общие допуски размеров, формы и расположения запись выполняется в виде:

"Общие допуски ГОСТ 30893.2 – mК" или " ГОСТ 30893.2 – mК".

Вид допуска формы и расположения обозначается знаками (графическими символами), указанными в таблице 4.1.

На чертеже детали знак, числовое значение допуска и, при необходимости, буквенное обозначение базы или поверхности, с которой связан допуск расположения, вписывают в рамку. Рамку соединяют с элементом, к которому относится допуск тонкой сплошной линией. Если допуск относится к оси или плоскости симметрии соединительная линия должна быть продолжением размерной линии; если допуск относится к общей оси, соединительную линию проводят к ней.

Перед числовым значением допуска указывается: символ Ø, если поле допуска задано его диаметром; символ R, если поле допуска задано радиусом; символ Т, если поле допуска симметричности, пересечения осей, формы заданной поверхности, а также позиционное поле допуска задано в диаметральном выражении; символ Т/2 – если они заданы в радиусном выражении; символ Ø или R, если поле допуска сферическое. Если допуск относится к участку поверхности заданной длины (площади), то ее значение указывают рядом со значением допуска через наклонную линию.

Таблица 4.1 – Условные обозначения допусков формы и расположения

Схемы указания допусков формы и расположения показаны на рисунке 4.12.

Рисунок 4.12 – Схемы указания допуска формы и расположения поверхностей

Базу, по отношению к которой нормируется допуск расположения, обозначают зачерненным треугольником (рисунок 4.13).

Если допуск формы или расположения зависимый, то дополнительно вводится обозначение М (рисунок 4.13), которое помещают:

- после числового значения допуска, если он связан с действительными размерами поверхности;

- после буквенного обозначения базы, а также и без ее обозначения в третьей части рамки, если допуск связан с действительными размерами базы;

- в обоих указанных местах, если допуск связан с их действительными размерами.

Рисунок

4.13 – Обозначение баз (а

– в) и

зависимого

допуска

(г)

в)

г)

б)

а)

в)

4.5 Система нормирования и обозначения шероховатости поверхности

Шероховатостью поверхности называют совокупность неровностей поверхности с относительно малыми шагами, выделенную с помощью базовой длины (рисунок 4.14).

Базовая длина l – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности. Базовая линия (поверхность) – линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности.

Числовые значения шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля m, т. е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля от этой линии минимально. Это отсчет по системе средней линии.

На базовой длине l другие неровности не учитываются (волнистость, отклонение формы), так как их шаг больше длины l. Измерение параметров шероховатости производят на одной или нескольких базовых длинах, по их результатам определяют среднее арифметическое значение параметра. Числовые значения базовых длин выбирают из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

Шероховатость поверхности можно оценивать одним или несколькими параметрами. Наиболее распространена оценка одним из двух параметров: Ra – средним арифметическим отклонением профиля и Rz – средней высотой неровностей по десяти точкам (рисунок 4.14).

Рисунок 4.14 – Профилограмма и основные параметры шероховатости

поверхности

Параметр Ra характеризует среднюю высоту всех неровностей профиля, Rz – среднюю высоту наибольших неровностей.

l n

Ra= 1/l ∫ [y(x)]dx или Ra= 1/nΣ|yi|, (1.7)

0 1

где l – базовая длина, n – число выбранных точек на базовой длине, y – расстояние между точкой профиля и средней линией.

5 5

Rz = 1/5[Σ|ypi| + Σ|yvi|, (1.8)

1 1

где |ypi| - высота i-го наибольшего выступа профиля, |yvi| - глубина i-ой наибольшей впадины профиля в пределах базовой длины.

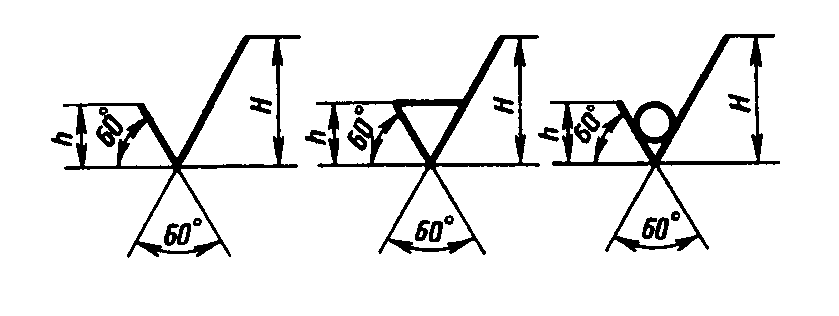

Структура обозначения шероховатости поверхности приведена на рисунке 4.15, а.

Рисунок 4.15 – Структура обозначения шероховатости поверхности

В обозначении шероховатости поверхности, вид обработки которой конструктор не устанавливает, применяют знак, показанный на рисунок 4.16, а. Этот знак является предпочтительным. В обозначении шероховатости поверхности, образуемой удалением слоя материала, например, точением, фрезерованием и т. д. применяют знак, приведенный на рисунок 4.16, б. В обозначении шероховатости поверхности, образуемой без снятия слоя материала, например, штамповкой, литьем, применяют знак, показанный на рисунок 4.16, в. Поверхности, не обрабатываемые по данному чертежу, обозначают этим же знаком. Величина Н = (1,5…5)h.

в)

б)

а)

Рисунок

4.16 – Виды условных обозначений

шероховатости поверхности

Значение параметра шероховатости указывают в ее обозначении после соответствующего символа, например Rz10. Указываются наибольшие допустимые значения, диапазон значений указывается только при необходимости.

Обозначения шероховатости поверхностей на чертеже детали располагают на линии контура, выносных линиях, на полках линий-выносок (рисунок 4.17).

Рисунок

4.17 – Пример обозначения шероховатости

на размерных или выносных

линиях

При указании одинаковой шероховатости для всех поверхностей детали обозначение помещают в правом верхнем углу чертежа и на изображении не наносят (рисунок 4.18, а).

в)

б)

а)

Рисунок

4.18 – Примеры обозначения

повторяющихся

значений шероховатости поверхностей

детали

При указании одинаковой шероховатости для части поверхностей детали в правом верхнем углу чертежа помещают обозначение одинаковой шероховатости и знак, показанный на рисунок 4.18, б. Когда часть поверхностей детали не обрабатывается по данному чертежу, в правом верхнем углу чертежа помещают знаки в соответствии с рисунок 4.18, в.

Резание материалов 1.3 Кинематические схемы резания как основа формообразования.

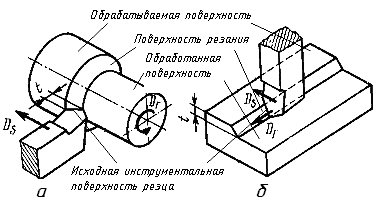

Металлорежущие инструменты предназначены для изготовления различных деталей. При этом режущие кромки инструмента, внедряются непрерывно или последовательно в материал заготовки, срезая его в виде стружки. Поэтому при обработке резанием форма детали будет предопределяться:

формой и размерами режущих кромок, которыми инструмент срезает материал заготовки

движениями инструмента относительно заготовки.

Чтобы режущие кромки формировали обработанную поверхность, они должны располагаться на исходной инструментальной поверхности, касающейся в процессе обработки поверхности заготовки (рис. 1.4). Тогда деталь и инструмент можно представить как своеобразный механизм, состоящий из двух сопряженных звеньев. Траектории движений точек режущей кромки инструмента относительно заготовки как исходной поверхности детали – это результат сочетания движений, которые совершают на станке инструмент и обрабатываемая деталь.

Рисунок

1.4 Простейшие

схемы обработки деталей резанием: а

– точение;

б – строгание;

Dr

– главное

движение резания: вращательное или

поступательное; DS

– вспомогательное

движение резания или движение подачи;t

– глубина резания

Таким образом, рабочий процесс возможен только при непрерывном относительном взаимном перемещении обрабатываемой заготовки и лезвий режущего инструмента. Обрабатываемые заготовки и режущие инструменты приводятся во взаимосогласованные движения механизмами металлорежущих станков в соответствии с настройкой их кинематических цепей. Движения могут быть сообщены заготовке и инструменту одновременно, в последовательном порядке, чередуя движения каждого из них, а так же только одному из них – инструменту или заготовке.

Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. Движения, сообщаемые в процессе резания инструменту и заготовке, определяют кинематическую схему резания.

Количество движений, с помощью которых производится процесс резания, различно. В зависимости от количества и характера сочетаемых элементарных движений кинематические схемы резания были систематизированы Г.И. Грановским по группам [3]:

1) одно прямолинейное движение;

2) два прямолинейных движения;

3) одно вращательное движение;

4) одно вращательное и одно прямолинейное движение;

5) два вращательных движения;

6) два прямолинейных и одно вращательное движения;

7) два вращательных и одно прямолинейное движение;

8) три вращательных движения.

Любой реальный процесс резания входит в одну из этих групп. Например, строгание, протягивание – в первую группу: процесс резания осуществляется с помощью одного прямолинейного движения; точение, сверление, фрезерование плоских поверхностей – в четвертую группу: одно вращательное и одно прямолинейное движения; фрезерование тел вращения – в пятую: два вращательных движения; нарезание зубчатых колес методом обкатки – в седьмую: два вращательных и одно прямолинейное движение и т.д.

Наиболее простые кинематические схемы включают единственное прямолинейное движение. Например, при строгании и долблении в качестве режущих инструментов используют резцы (рис. 1.4, б). На продольно-строгальных станках прямолинейное движение в процессе резания совершает заготовка при неподвижном инструменте, а на поперечно-строгальных – резец при неподвижной заготовке. Когда резец еще не находится в контакте с заготовкой, происходит подача резца, а после этого начинается постепенное срезание материала заготовки. Также при протягивании инструмент движется прямолинейно, а заготовка остается неподвижной. Режущие зубья протяжки, увеличивающиеся от первого к последнему зубу, срезают материал заготовки и формируют обрабатываемую поверхность детали.

Наиболее распространены в промышленности схемы резания, основанные на сочетании одного вращательного и одного прямолинейного движения (рис. 1.6). Как мы уже видели, еще на заре развития техники нашла свое применение схема резания, включающая равномерное вращательное и равномерное прямолинейное движение, направление которого совпадает с осью вращения (рис. 1.6, а, б). В настоящее время на ней основаны такие методы обработки, как точение проходными и расточными резцами, нарезание резьбы резцами, метчиками и плашками, сверление, зенкерование и развертывание отверстий.

Рисунок

1.6 Элементы

движений в процессе резания: а

– при точении;

б

– при сверлении; в

– при фрезеровании

Широко распространена схема резания, основанная на комбинации вращательного движения и поступательного, направление которого перпендикулярно оси вращения (рис. 1.6, в). На этой схеме основаны процессы фрезерования плоских и фасонных поверхностей.

2.1 Термины, определения и обозначения общих понятий

2.1.1 Процесс образования стружки

Сущность технологии изготовления деталей машин состоит в последовательном использовании различных технологических способов воздействия на обрабатываемую заготовку с целью придания ей заданной формы и размеров указанной точности. Одним из таких способов является механическая обработка заготовок резанием. Она осуществляется металлорежущим инструментом и ведется на металлорежущих станках.

Обработка резанием заключается в удалении с обрабатываемой заготовки специально оставленной на обработку некоторой массы материала, называемой припуском

Припуск может удаляться одновременно с нескольких поверхностей заготовки или последовательно друг за другом с каждой обрабатываемой поверхности. В ряде случаев припуск может быть настолько большим, что его срезают не сразу, а за несколько проходов. После срезания с заготовки всего припуска, оставленного на обработку, заготовка прекращает свое существование и превращается в готовую деталь.

Материал, удаляемый в процессе резания с заготовки, подвергается пластическому деформированию и разрушению.

Материал припуска, отделенный от обрабатываемой заготовки, приобретает характерную форму и в таком виде его принято называть стружкой

Срезанная с заготовки стружка является побочным продуктом – отходом обработки материалов резанием.

Технология обработки материалов включает в себя последовательность действий: вначале инструмент режущей кромкой внедряется в массу заготовки; далее при своем движении инструмент передней поверхностью давит на верхний слой материала и отрывает его от основной массы заготовки. При этом срезаемый слой претерпевает сложную пластическую деформацию и, когда создавшиеся в этом слое напряжения превзойдут прочность металла, происходит относительный сдвиг частиц (скалывание). В это время образуется элемент стружки. Далее части припуска последовательно переходят в стружку.

Все способы и виды обработки материалов, основанные на срезании припуска и превращении его в стружку, составляют разновидности, определяемые термином

«Резание»

Таким образом, процесс резания – это последовательное срезание материала заготовки режущим инструментом и удаление его в виде стружки с целью получения детали определенной формы и размеров, заданных чертежом, и обеспечения определенного технологией качества поверхности.

2.1.2 Условия, необходимые для осуществления процесса резания

Для осуществления процесса резания необходимы как минимум следующие условия:

инструмент должен иметь соответствующую форму и рациональную геометрию заточки

твердость режущей части инструмента должна быть значительно выше твердости обрабатываемого материала

инструмент и заготовка в процессе резания должны перемещаться друг относительно друга строго по заданным траекториям

все взаимные перемещения должны происходить с определенными скоростями главного движения подачи в зависимости от различных технологических факторов и условий обработки.

2.2 Режимы резания в металлообработке

2.2.1 Элементы режима резания

Чтобы срезать слой металла, оставленный на заготовке как припуск на обработку, лезвия инструмента должны проникнуть в металл на глубину, равную этому припуску. В этом случае весь припуск срезается за один проход инструмента. Если припуск велик, то его срезают за два прохода и более.

Величину проникновения лезвий инструмента в металл заготовки во время каждого прохода принято называть

Глубиной резания t (мм)

В большинстве случаев обработки металлов резанием глубина резания определяется как расстояние между обрабатываемой и обработанной поверхностями, измеряемое в направлении, перпендикулярном обработанной поверхности (рис.1.4.)

При сплошном сверлении отверстий глубина резания равна радиусу сверла. При торцовом фрезеровании глубина фрезерования равна ширине обрабатываемой заготовки, если она меньше диаметра фрезы. При точении, расточке, рассверливании, развертывании отверстий глубина резания выражается уравнением

,

,

где D и d при наружной обточке соответственно диаметр обрабатываемой и обработанной поверхностей, а при внутренней обработке, наоборот, D – диаметр обработанной поверхности и d – диаметр обрабатываемой поверхности.

Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы (см. рис. 2.1). При этом движение с наибольшей скоростью называется главным движением (Dr), а все остальные движения являются вспомогательными и определяют движения подачи (Ds). Главное движение может являться составным сложного формообразующего движения, например при зубонарезании. Движение подачи может быть непрерывным или прерывистым. В зависимости от направления движения различают продольную, поперечную, круговую и т.д.

Главное движение резания –

это прямолинейное поступательное или вращательное движение заготовки или режущего инструмента, происходящее с наибольшей скоростью

Движение подачи –

прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения резания. Движение подачи предназначено для того, чтобы распространить отделение слоя материала на всю обрабатываемую поверхность

Суммарное движение режущего инструмента относительно заготовки, включающее главное движение и движение

подачи, называется

Результирующим движением резания

Результирующее движение резания (De) является следствием нескольких одновременно осуществляемых движений: главного движения резания Dr со скоростью резания v, вспомогательного движения DS со скоростью подачи vS и движения формообразования (дополнительного движения). Большинство принципиальных кинематических схем резания предусматривает сочетание двух движений – главного движения и движения подачи. При сложных сочетаниях трех и более одновременно осуществляемых движений дополнительное движение определяет специфику формообразования, например, изготовление зубчатого венца методом обкатки.

2.2.2 Количественная оценка скорости резания и подачи

При реализации главного и вспомогательного движений станков необходима их количественная оценка. Главное движение, имея наибольшую скорость, определяет направление и скорость деформаций в материале срезаемого слоя и тем самым направление схода стружки и ее форму.

Скорость главного движения является

Скоростью резания V (м/мин)

Скорость резания может сообщаться как инструменту, так и обрабатываемой заготовке.

Если главное движение является вращательным, скорость резания количественно равна

Линейной скорости точек заготовки или инструмента,

находящихся во взаимодействии

Скорость резания определяется из уравнения

,

,

где D – диаметр обрабатываемой поверхности заготовки или рабочей поверхности инструмента, мм; n – частота вращения заготовки или инструмента, об/мин.

При количественной оценке движения подачи используется отношение расстояний, пройденных точками режущего лезвия в направлении движения подачи к соответствующему числу циклов (или их долей) главного движения, выражаемого численно

Подачей s

В зависимости от соотносимой единицы главного движения подача может выражаться:

в миллиметрах на оборот (мм/об), если устанавливается перемещение в направлении движения подачи, соответствующему одному обороту инструмента или заготовки, cсовершаемому во вращательном главном движении;

в миллиметрах на зуб (мм/зуб), если устанавливается перемещение в направлении движения подачи, соответствующее повороту инструмента на один угловой шаг его режущих зубьев;

в миллиметрах на двойной ход (мм/дв. ход), если перемещение соответствует одному двойному ходу заготовки или инструмента.

При выполнении отдельных операций удобно задавать подачу в мм/мин, как значение перемещения инструмента или заготовки в направлении движения подачи, совершаемого в течение одной минуты. Подачу принято обозначать латинской буквой S с индикацией, соответствующей используемым единицам: Sо, Sz, S₂x, S мин.

Таким образом, интенсивность процесса резания определяется напряженностью режима резания, который характеризуют три параметра:

глубина резания t (мм);

подача S (мм/об);

скорость резания v (мм/мин).

3.1 Типы режущих инструментов

Из теории резания известно, что в общем случае методы механической обработки характеризуются внедрением в поверхность обрабатываемой заготовки клинообразного твердого тела – режущей части инструмента, и перемещения его с силами, обеспечиваемыми приводом обрабатывающего оборудования, достаточными для образования стружки. При этом в зоне контакта режущего клина с поверхностью заготовки, происходит сложный физико-химический процесс пластической деформации поверхностного слоя, который приводит к преобразованию срезаемого слоя в стружку и отделению ее от заготовки в виде отходов материала. Инструмент, способный осуществить процесс механической обработки резанием заданного металла при заданных технических условиях, называют металлорежущим.

Металлорежущий инструмент –

орудие производства, предназначенное для изменения формы и размеров обрабатываемой заготовки из металла или другого конструкционного материала путём удаления части материала в виде стружки с целью получения готовой детали или полуфабриката

Несмотря на большое различие отдельных видов инструментов по назначению и конструкции, у них имеется много общего: условия работы, общие конструктивные элементы и алгоритм обоснования их выбора, принципы расчета конструктивных и геометрических параметров. Основные определения и обозначения общих понятий по режущим инструментам и обработке резанием даны соответственно в ГОСТ 25751 – 83 и ГОСТ 25762 – 83.

В зависимости от применяемого оборудования при осуществлении механической обработки различают станочный и ручной металлорежущий инструмент.

Станочный металлорежущий инструмент используют при условии возможности его использования с обеспечением привода станочного оборудования. В зависимости от технологического назначения он делится на следующие подгруппы: резцы, фрезы, протяжки, зуборезный, резьбонарезной, осевой режущий инструмент для обработки отверстий, абразивный и алмазный инструмент.

Резцы служат для лезвийной обработки резанием цилиндрических и плоских торцовых поверхностей тел вращения и применяются на токарных, токарно-револьверных, карусельных, расточных, строгальных, долбёжных и др. станках для обточки наружных поверхностей, расточки отверстий, обработки плоских и фасонных поверхностей, отрезания и прорезания канавок, нарезания наружной и внутренней резьбы.

Фрезы – многолезвийный вращающийся металлорежущий инструмент используют на фрезерных станках для обработки плоских и фасонных поверхностей, прямоугольных и фасонных пазов, профильного фрезерования на фрезерных станках и обрабатывающих центрах, а также для разрезки заготовок на разрезных станках.

Протяжки – многолезвийный инструмент для обработки гладких и фасонных внутренних и наружных поверхностей с линейной образующей и применяются, как правило, в массовом производстве, на протяжных станках, обеспечивающих высокую точность формы и размеров обработанной поверхности.

Для образования и обработки отверстий используют осевой режущий инструмент: сверла, зенкеры, зенковки, развертки, цековки, а также расточные резцы и комбинированный инструмент, который применяют на сверлильных, токарных, револьверных, расточных, координатно-расточных и др. станках.

Зуборезный инструмент предназначен для нарезания и обработки зубьев зубчатых колёс, зубчатых реек, червяков на зубообрабатывающих станках.

Резьбонарезной инструмент служит для получения и обработки наружных и внутренних резьб. Номенклатуру резьбонарезного инструмента составляют резьбовые резцы и фрезы, метчики, плашки и др. Инструмент используется как на специальных резьбообрабатывающих, так и на универсальных станках и станках с ЧПУ.

К абразивному инструменту относятся шлифовальные круги, бруски, хонинговальные головки, наждачные полотна и др., применяемые для шлифования, полирования, доводки деталей на шлифовальных станках, а также для заточки инструмента на заточных станках и станках с ЧПУ для вышлифовки осевого режущего инструмента.

Сверхтвердый инструмент с режущей частью из сверхтвердого инструментального материала – круги, резцы, фрезы и другой инструмент. Это может быть инструмент с режущей частью из алмазных пластин, который применяют для обработки труднообрабатываемых конструкционных материалов кроме углеродосодержащих, и кубического нитрида бора (эльбор) для обработки труднообрабатываемых сталей.

Рисунок

3.1 Станочный

металлорежущий инструмент:

1

- резец с механическим креплением

пластинки твёрдого сплава; 2 - винтовое

сверло; 3 - зенкер с коническим хвостовиком,

оснащенный твердосплавными пластинками;

4 - торцевая насадная фреза со вставными

ножами, оснащенными твёрдым сплавом;

5

- машинная развёртка с твердосплавными

пластинками;

6

-плашка; 7 - винторезная головка с круглыми

гребёнками;

8

- червячная фреза; 9 - шлицевая протяжка;

10 - резцовая головка для обработки

конических колёс с круговым зубом; 11 -

метчик;

12

—-зуборезный долбяк со спиральными

зубьями.

Ручной металлорежущий инструмент используют без металлорежущего оборудования. К ручным инструментам относятся зубила, напильники, надфили, ножовки, шаберы и др. В настоящее время получили распространение ручные машины с электрическим, гидравлическим и пневматическим приводом, рабочим органом которых являются ручные инструменты. Причем применение их значительно возросло не только в быту, но и на производстве из-за возможности механической обработки труднодоступных мест изделий (рис. 3.2).

Рисунок

3.2 Ручной

металлорежущий инструмент компании

PFERD,

Германия [24]: а

– напильники;

б –

борфрезы;

в

– инструмент

с алмазом и CBN; г

– шлифовальные

головки;

д

– приводные

устройства;

е

– пневматическая

машина с гибким валом; ж

– шлифовальная

машина с электрическим приводом

Современные ручные металлорежущие инструменты, снабженные электрическими, гидравлическими, пневматическими приводными устройствами, находят свое применение там, где поставлены высочайшие требования к эффективности обработки и качеству рабочего процесса. Инструмент применяется для таких операций металлообработки, как отрезка, шлифование, фрезерование, опиливание, полирование, очистка, обработка ржавчины, устранение заусенцев, маттирование.

Предпосылками для эффективного применения ручных инструментов являются оптимальное число оборотов приводных устройств и их соответствующая мощность. Основой экономичности применения современных ручных инструментов является возможность выбора продуктивного инструмента из широкого ассортимента.

Тема 2 инструментальные материалы

§ 4 Характеристика современных инструментальных материалов

План

4.1 Общая характеристика инструментальных материалов

4.2 Классификация инструментальных материалов

4.3 Инструментальные материалы с износостойким покрытием

4.1 Общая характеристика инструментальных материалов

Ранее отмечалось, что машиностроение в мировой практике всегда играло ведущую роль в развитии научно-технического потенциала страны, что значительного сокращения объема обработки конструкционных материалов резанием ожидать не приходится, так как с каждым годом конструктивные формы деталей усложняются, повышается их точность и требования к физико-механическим свойствам поверхностного слоя. Поскольку требования к точности машин и приборов стремительно повышаются, становится бесспорной перспективность развития процессов механической обработки. Их универсальность и гибкость обеспечивают преимущества перед другими способами изготовления деталей, особенно при производстве изделий небольшими партиями.

Очевидно, что процесс обработки металлов резанием является достаточно экономичным и эффективным. С целью увеличения производительности данного процесса все более широкое распространение получают станки с числовым программным управлением (ЧПУ), работающие с высокими скоростями резания. В соответствии с этим возрастают требования к режущему инструменту в части повышения периода стойкости, производительности и качества обработки. Основное место здесь принадлежит инструментальным материалам.

Разнообразие металлов и конструкционных материалов, применяемых в современном машиностроительном производстве, их классификация и принципы маркировки подробно описываются в дисциплинах «Технологические процессы в машиностроении» и «Материаловедение». В контексте данного курса рассматривается эффективность применения новых инструментальных материалов, разработанных и производимых у нас в стране и за рубежом.

Материалы, в той или иной мере отвечающие требованиям комплекса определенных физико-механических свойств и способные осуществлять резание, называются

Инструментальными материалами

4.1.1 Физико-механические свойства инструментальных

материалов, определяющие их режущую способность

Область рационального применения любого инструментального материала определяется совокупностью его эксплутационных свойств, а также экономическими факторами. К важнейшим эксплутационным свойствам инструментальных материалов относятся: твердость, прочность, износостойкость и теплопроводность.

Твердость контактных поверхностей инструмента должна быть выше твердости обрабатываемого материалов. Однако с увеличением твердости ухудшается сопротивляемость инструментального материала хрупкому разрушению. Поэтому для каждой пары обрабатываемого и инструментального материалов существует оптимальное значение отношения твердости инструментального материала к твердости обрабатываемого материала, при котором интенсивность износа инструмента минимальная.

Прочность инструментального материала представляет собой способность материала сопротивляться пластическому и хрупкому разрушению в условиях механических и тепловых, в том числе знакопеременных нагрузок. Прочность зависит от ударной вязкости, предела выносливости и предела текучести в условиях сжатия и изгиба, а также от законов изменения этих характеристик при увеличении температуры.

Износостойкость измеряется отношением работы, затраченной на удаление определенной массы инструментального материала, к величине этой массы. При абразивном изнашивании износостойкость определяется твердостью контактных поверхностей; при адгезионном – микропрочностью поверхностных слоев и склонностью к адгезии; при диффузионном изнашивании – степенью инертности инструментального материала по отношению к обрабатываемому.

Для характеристики режущих свойств инструментальных материалов при повышенных температурах пользуются понятиями красностойкости, теплостойкости, сопротивления тепловому удару и теплопроводности.

Под красностойкостью понимается температура, вызывающая снижение твердости инструментального материала не ниже заданного значения. Красностойкость быстрорежущих сталей составляет 620-640°С. Контрольная норма твердости после нагрева до таких температур, выдержки в течение 4 часов и последующего охлаждения составляет HRC 58.

Под теплостойкостью инструментального материала понимают его способностью сохранять при нагреве твердость, достаточную для осуществления процесса резания. Теплостойкость характеризуется так называемой критической температурой. Критическая температура – это температура, устанавливающаяся в процессе резания, при которой инструментальный материал еще не теряет своих режущих свойств, и инструмент, из которого он изготовлен, способен резать.

Сопротивление тепловому удару характеризует возможность разрушения инструмента в результате действия термических напряжений. Эта характеристика особенно важна в условиях использования относительно хрупких инструментальных материалов при прерывистом резании.

Теплопроводность инструментального материала определяет интенсивность теплоотвода из зоны резания, а следовательно, влияет на температуру контактных поверхностей инструмента.

Наиболее важным из технологических свойств инструментальных материалов является их обрабатываемость в горячем (ковка, штамповка, литье, сварка и др.) и холодном (резание) состояниях. Для закаливаемых материалов не меньшую значимость имеют условия их термической обработки: интервал закалочных температур, деформации при термообработке, склонность к перегреву и др.

Стоимость инструментального материала относится к экономическим факторам. Инструментальный материал должен быть по возможности дешевым. Однако, это требование условно, поскольку в ряде случаев более дорогой, но более качественный материал может обеспечить более экономичную обработку.

4.2 Классификация инструментальных материалов

Невозможно создать такой универсальный инструментальный материал, который был бы одинаково пригоден для всего многообразия условий механической обработки. Поэтому в промышленности используется широкая номенклатура инструментальных материалов, отвечающих рассмотренным выше требованиям.

Все инструментальные материалы подразделяются на следующие группы, ранжированные по степени повышения их режущих свойств:

Углеродистые и низколегированные инструментальные стали

Быстрорежущие стали

Твердые сплавы (металлокерамика) без покрытия и с покрытием

Минералокерамика и керметы;

Синтетические композиции из нитрида бора;

Синтетические и природные алмазы.

Сравнительные характеристики физико-механических свойств инструментальных материалов даны в таблице 4.1; график применяемости – на рисунке 4.2.

Таблица 4.1 Физико-механические свойства инструментальных материалов

Инструментальный материал |

Теплостойкость, °С |

Предел прочности при изгибе σВ, МПа |

1 |

2 |

3 |

Углеродистые стали |

200…250 |

1900…2000 |

Низколегированные инструментальные стали |

250…300 |

2000…2500 |

Быстрорежущие стали |

600…650 |

2050…3400 |

Твердые сплавы |

800…900 |

900…2000 |

Минералокерамика |

1100…1200 |

325…700 |

Алмазы |

700…800 |

210…400 |

Композиты КНБ |

1300…1500 |

400…1500 |

Следует отметить, что по применяемости в режущих лезвийных инструментах инструментальные материалы располагаются примерно следующим образом:

60…70 % приходится на быстрорежущие стали

20…30 % - на твердые сплавы

5…10 % - на остальные материалы.

Рисунок

4.1 Области

применения режущих материалов по

скорости резания v

и подаче s

[1]: 1

– быстрорежущие стали; 2

– твердые сплавы; 3

– твердые сплавы с покрытием; 4

– нитридная керамика; 5

– черная керамика (керметы);

6

– оксидная (белая) керамика; 7

– кубический нитрид бора

Высокий процент применяемости быстрорежущих сплавов объясняется главным образом их прочностными и технологическими свойствами, обеспечивающими высокую надежность и универсальность инструментов. На долю твердых сплавов, благодаря их высокой режущей способности, приходится более половины объема снимаемой стружки (рис. 4.1).

В настоящее время более 120 заводов-изготовителей во всем мире производят более 3500 сортов инструментальных материалов для режущего инструмента. В большинстве случаев марка материала не несет информации об ее химическом составе, за исключением России, Германии и еще нескольких стран.

4.2.1 Углеродистые и низколегированные

инструментальные стали

Вплоть до первого десятилетия XX века единственным инструментальным материалом, пригодным для изготовления металлорежущих инструментов, была углеродистая инструментальная сталь. Из-за низкой температуро- и износостойкости изготовленными из нее инструментами можно было обрабатывать углеродистые стали и чугуны с низкими скоростями резания (10…20 м/мин, в некоторых случаях до 30 м/мин) и невысоким эксплуатационным ресурсом.

Основным химическим элементом, определяющим физико-механические свойства углеродистых и низколегированных инструментальных сталей, является углерод. Углерод образует карбиды железа, которые в процессе термообработки активно участвуют в фазовых превращениях и образовании твердой мартенситной структуры.

Из группы углеродистых инструментальных сталей в инструментальном производстве наиболее широкое применение имеют стали марок У10А и У12А, содержащие 1,0…1,2 % углерода. Входящие в маркировку буквы обозначают: У – углеродистая инструментальная сталь, А – высшее качество выплавки (высококачественная).

Низколегированные стали, к которым относятся стали марок В2, Ф, 9ХС и ХВГ, по содержанию углерода соответствуют углеродистым инструментальным сталям, но дополнительно легированы небольшим количеством вольфрама, ванадия и других элементов. Незначительное количество в сталях обеих подгрупп хрома, марганца и кремния мало сказывается на эксплуатационных свойствах этих сталей. Эти компоненты входят в их состав для улучшения технологических свойств (литейных, закалочных и т.п.).

В связи с низкой температуростойкостью практическое использование углеродистых и низколегированных инструментальных сталей для изготовления из них режущих инструментов весьма ограничено. Из углеродистых инструментальных сталей изготавливают напильники, надфили и ножовочные полотна. Из углеродистых и низколегированных сталей изготавливают такие режущие инструменты, которые работают только с малыми скоростями резания – мелкоразмерные сверла, зенкеры, развертки, метчики и круглые плашки.

4.2.2 Быстрорежущие стали

В начале XX века была разработана первая высоколегированная инструментальная сталь. Эта сталь в качестве легирующих присадок содержала 18 % вольфрама, 4,5 % хрома и 1 % ванадия. По сравнению с углеродистой новая сталь имела значительно более высокие физико-механические свойства, в особенности температуро- и износостойкость. Металлорежущие инструменты изготовленные из этой стали могли обрабатывать стали и чугуны со скоростями резания 30…60 м/мин (в 2…2,5 раза выше, чем инструментами из углеродистых сталей). Благодаря этим качествам вновь разработанная сталь получила название быстрорежущей стали. По химическому составу она соответствует современной марке Р18.

Сейчас быстрорежущие стали представляют собой группу инструментальных сталей с повышенным содержанием вольфрама, молибдена и хрома. Кроме того, в ряде марок сталей, отличающихся повышенной теплостойкостью, дополнительно вводится определенное количество ванадия и кобальта.

В настоящее время в России выпускается более 30 марок быстрорежущих сталей, в США – более 25 марок, большое количество марок и в других странах. В большинстве случаев, за исключением России, Германии и некоторых других стран, обозначение марки быстрорежущей стали не несет информации о химическом составе, определяющим режущие свойства инструмента. Например, в США быстрорежущие стали делятся на две группы: М (молибденовые) и Т (вольфрамовые). Разные марки сталей обозначаются этими буквами с соответствующими индексами.

В России принято буквенно-цифровое обозначение, отражающее примерное процентное содержание основных легирующих элементов. Например, P12Ф2К8М3 означает: Р – сталь быстрорежущая; буквы Ф, К, М означают, соответственно, ванадий, кобальт, молибден; цифра, стоящая после буквы Р, означает примерное содержание вольфрама, остальные цифры означают содержание соответствующих легирующих элементов.

В мировых стандартах быстрорежущие стали обозначаются следующим образом:

HSS – быстрорежущая сталь

HSSV – быстрорежущая сталь, легированная ванадием

HSCo – быстрорежущая сталь, легированная кобальтом

CS – сталь, легированная хромом и др.

Согласно стандарту ISO, наряду с обозначениями, принятыми в национальных стандартах, в специальной технической литературе используется условное обозначение быстрорежущих сталей в виде набора цифр, расположенных в строго определенном порядке и показывающих среднее содержание основных легирующих элементов: W – Мо – V – Co. Для сталей с повышенным содержанием углерода впереди ставится буква S. Например, сталь Р6М5К5 обозначается S-6-5-2-5. Большинство марок быстрорежущих сталей содержат в своем составе хром в количестве 3,5-5,0 %.

Основным легирующим элементом в большинстве быстрорежущих сталей является вольфрам. Теплостойкость стали тем выше, чем больше растворяется карбидов в аустените при нагреве под закалку.

Рассмотрим влияние легирующих элементов на свойства быстрорежущей стали, их определяющую роль при назначении режимов резания и обработке различных конструкционных материалов.

Стали с высоким содержанием карбидов вольфрама (12-18 %) и малым содержанием других легирующих элементов отличаются широким интервалом закалочных температур, малой чувствительностью к перегреву и хорошей обрабатываемостью. Однако вольфрам является дорогостоящим и дефицитным материалом, запасы которого постоянно и быстро уменьшаются во всем мире. Поэтому во всех странах в последнее время создаются быстрорежущие стали, в которых часть вольфрама заменяется другими легирующими элементами, в частности, молибденом.

Молибден и вольфрам образуют однотипные карбиды. Замену вольфрама молибденом проводят обычно в сочетании 2:1. Одной из наиболее распространенных в мировой практике сталей такого типа является сталь 6-5-2 (Р6М5). С уменьшением содержания вольфрама и увеличением содержания молибдена увеличивается ее прочность, вязкость и теплопроводность. Однако вольфрамомолибденовые стали обладают большей склонностью к обезуглероживанию, меньшей стабильностью режущих свойств и допускают более узкий интервал закалочных температур, т.е. требует более высокой технологии инструментального производства.

Для улучшения режущих свойств быстрорежущих сталей в их состав вводятся ванадий и кобальт. При содержании ванадия более 1 % он находится в стали в виде несвязанных карбидов, обладающих большей твердостью, чем карбиды вольфрама. Поэтому ванадиевые стали отличаются более высокой износостойкостью при сравнительно низких скоростях резания. Однако, с увеличением содержания ванадия, уменьшается теплопроводность стали. Поэтому при высоких скоростях резания они практически не имеют преимуществ перед вольфрамовым и молибденовым сталями. Кроме того, низкая теплопроводность может быть причиной образования дефектного слоя в процессе заточки контактных поверхностей инструмента, что также приводит к снижению его стойкости. Содержание ванадия в сталях может доходить до 5 %. Ванадиевые стали наиболее эффективны для инструментов, предназначенных для чистовой обработки, а также для инструментов, работающих с низкими скоростями резания (развертки, протяжки, шеверы и д.р.).

Быстрорежущие стали с содержанием кобальта более 5 % называются кобальтовыми. Кобальт не образует карбидов, однако способствует большему растворению карбидов вольфрама и молибдена, а также образует с этими металлами очень твердые интерметаллические соединения. Теплостойкость кобальтовых сталей доходит до 650°С, теплопроводность на 25-30 %выше, чем у ванадиевых сталей. Однако этим сталям присуща повышенная хрупкость и склонность к обезуглероживанию при нагреве. Кроме того, кобальт, как и вольфрам, является дефицитным материалом. Поэтому содержание кобальта в быстрорежущих сталей редко превышает 10 %.

Увеличение содержания углерода на 0,1-0,2 % позволяет увеличить теплостойкость сталей на 15-20°С и твердость на 2-2,5 HRC. Однако при этом увеличивается склонность к обезуглероживанию при нагреве.

Следует отметить, что во всех случаях химический состав быстрорежущих сталей должен быть хорошо сбалансирован. Повышение концентрации кобальта, ванадия, углерода и других элементов затрудняет их металлургический передел, операции обработки давлением и приводит к увеличению карбидной неоднородности.

Инструмент из быстрорежущих сталей имеет широкое распространение до настоящего времени, тем более что за историю своего развития они получили значительное улучшение эксплуатационных и режущих свойств.

Коренное улучшение структуры быстрорежущих сталей, практически однородное распределение карбидов при малых размерах зерен (до 1-2 мкм), стали возможными при освоении производства порошковых сталей. Оно включает в себя следующие этапы: получение мелкозернистого порошка путем распыления расплава быстрорежущей стали; получение цельного слитка из порошка путем горячего или холодного прессования в специальных тонкостенных контейнерах; пластическая деформация слитка для получения требуемого профиля заготовки.

Порошковые стали, по сравнению с обычными того же состава, характеризуется повышенной вязкостью, прочностью, плотностью, более низкими температурами, меньшими размерными деформациями и лучшей шлифуемостью. В этих сталях содержание ванадия может быть доведено до 7-8,5 % и углерода до 2-2,8 % без увеличения карбидной неоднородности. Однако эти стали обладают худшей обрабатываемостью резанием и имеют в 1,5-2 раза большую стоимость.

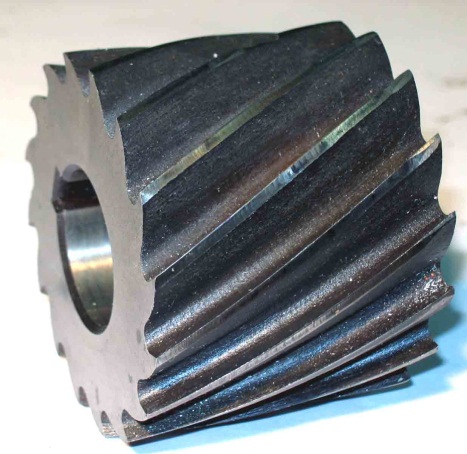

Из порошковых быстрорежущих сталей изготавливают инструменты сложного профиля, больших размеров, с минимальными деформациями после термической обработки (фасонные резцы, протяжки, червячные фрезы и т.п.).

Как правило, инструмент из быстрорежущей стали приобретает свои режущие свойства в результате термической обработки и последующих операций шлифования и заточки. Тем не менее, существуют методы дальнейшего улучшения режущих свойств таких инструментов путем химико-термической обработки. Такие методы (например, азотирование – насыщение поверхностного слоя азотом; цианирование – насыщение одновременно азотом и углеродом) позволяют увеличить твердость поверхностных слоев при достаточно вязкой сердцевине, повысить износостойкость и снизить коэффициент трения. Химико-термическая обработка проводится в твердых, жидких или газообразных средах при температурах, не вызывающих фазовых превращений в закаленных быстрорежущих сталях.

Увеличение работоспособности инструментов из быстрорежущих сталей достигается в ряде случаев нанесением на контактные поверхности износостойких покрытий карбидов и нитридов тугоплавких металлов пластическим деформированием, хромированием поверхностей, обработкой холодом и другими методами.

4.2.3 Твердые сплавы

Технология производства первых вольфрамо-кобальтовых твердых сплавов состояла в расплавлении компонентов и отливке пластинок, припаиваемых к корпусу инструмента. Исследования резцов с припаянными пластинками литого вольфрамо-кобальтового твердого сплава показали, что их режущие свойства не намного выше, чем из инструментов из быстрорежущих сталей. Рентабельность практического использования твердых сплавов ставилась под сомнение. Дело коренным образом изменилось, когда исследователи отказались от технологии расплавления и перешли к применению методов порошковой металлургии. Твердосплавные пластинки, изготовленные по этой технологии, имели высокие физико-механические свойства и оказались весьма эффективным инструментальным материалом. В США, Германии и СССР приблизительно в одно и то же время (во второй половине 20-х годов) твердые сплавы, изготовленные по технологии порошковой металлургии, были выпущены как товарная продукция. Эти сплавы, полученные из карбидов вольфрама и металлического кобальта (группа ВК), в США назывались, как и производящая их фирма, «карболой», в Германии на заводах Крупа – «видиа», т.е «как алмаз», в СССР они получили название «победит». Все эти твердые сплавы оказались превосходным материалом для обработки чугунов, но совершенно непригодны для обработки сталей.

В настоящие время твердые сплавы представляют наиболее широкий класс инструментальных материалов. Они обладают высокой твердостью и износостойкостью, сохраняющимися при высоких температурах, значительным пределом прочности при сжатии, хорошей теплопроводностью. Замена быстрорежущего инструмента твердосплавным позволяет повысить уровень скоростей резания в 2-3 раза или увеличить стойкость его в 3-5 раз. На передовых промышленных предприятиях доля токарного твердосплавного инструмента достигает 80 %, фрезерного 60 %.

Твердые сплавы представляют собой продукты порошковой металлургии, состоящие из зерен карбидов тугоплавких металлов (WС, TiC, TaC), скрепленных вязкой металлической связкой. В качестве связки чаще всего используется кобальт, отличающейся хорошей способностью смачивать карбиды вольфрама. В твердых сплавах, не содержащих WC, в качестве связки используется никель с добавками молибдена. Карбиды WC, TiC, TaC обладают высокой твердостью и тугоплавкостью. Чем больше в твердом сплаве карбидов, тем выше его твердость и теплостойкость, но ниже механическая прочность. При увеличении содержания кобальта увеличивается прочность, но твердость и теплостойкость снижаются.

Все твердые сплавы можно разделить на 4 группы:

вольфрамовые, спекаемые из карбидов вольфрама и кобальта (ВК)

титано-вольфрамовые, состоящие из карбидов титана, карбидов вольфрама и кобальта (ТК)

титано-тантало-вольфрамовые, спекаемые из карбидов титана, карбидов тантала, карбидов вольфрама и кобальта (ТТК)

безвольфрамовые, не содержащие карбидов вольфрама КНТ016; ТН020 (в западной технической литературе последнюю группу называют титановыми сплавами).

Технологии изготовления всех видов инструментальных твердых сплавов примерно одинаковы. Прежде всего, необходимо получить исключительно чистое сырье – карбиды и металлы в виде тонкодисперсных порошков. Затем производятся размол и смешивание порошков в необходимой концентрации. После добавления пластификатора из приготовленной смеси прессуются заготовки. Окончательной операцией является спекание, заключающееся в нагреве заготовок до 1350-1550°С, выдержке при этой температуре и последующем охлаждении. При спекании плавится металлическая фаза, обволакивая и частично растворяя зерна карбидов. После остывания получается монолитное изделие с минимальной пористостью и относительно равномерными свойствами по объему. В случае необходимости поверхности режущих пластин или заготовок инструментов подвергаются шлифованию и доводке.

Вольфрамовые твердые сплавы состоят из твердого раствора кобальта в карбиде вольфрама и избыточных кристаллов карбидов вольфрама. В России сплавы этой группы обозначаются буквами ВК, где В означает вольфрам, К – кобальт. Цифра, стоящая за буквой К, означает процентное содержание кобальта, остальное – карбиды вольфрама. Например, ВК6 означает 6 % Со, 94 %WC. Буквы, стоящие за цифрой, означают: М – мелкозернистый сплав, ОМ – особо мелкозернистый, К – крупнозернистый.

Сплавы группы ВК могут содержать от 98 до 80 % WC при соответствующем увеличении содержания кобальта, что приводит к уменьшению твердости, но увеличивает прочность и ударную вязкость. Критическая температура, допускаемая сплавами ВК, составляет 800-850°С.

Эти сплавы используются в условиях обработки, характеризующихся сравнительно низкими температурами и меняющейся во времени нагрузкой. Это обработка чугуна, бронзы, а также резание высокопрочных нержавеющих никелевых и титановых сталей и сплавов.

Увеличение размеров зерен карбидов по сравнению с обычными (3-5 мкм) приводит к увеличению относительной толщины прослойки кобальтовой фазы, а следовательно, к увеличению прочности сплава. При уменьшении размеров зерен увеличивается твердость и износостойкость. Кроме того, у инструментов из мелкозернистых сплавов удается получить более острую режущую кромку.

Титано-вольфрамовые твердые сплавы при содержании TiC менее 15 % имеют структуру, состоящую из твердого раствора WC в TiC, твердого раствора Co в WC и TiС, а также избыточных карбидов WC. Если в сплаве более 15 % TiC, то весь вольфрам растворяется в TiC и структура состоит из твердого раствора WC в TiC и твердого раствора Со в WC и TiC.

В России сплавы этой группы обозначаются буквами ТК, где Т со следующей за ней цифрой означают процентное содержание TiC, К – процентное содержание Со, остальное WC.

Твердость и теплостойкость твердых сплавов группы ТК выше, чем у сплавов ВК. Критическая температура достигает 850-900°С. Содержание TiC меняется в разных сплавах от 5 до 30 %, при этом содержание кобальта соответственно меняется от 4 до 12 %. С увеличением содержания кобальта увеличивается прочность, но уменьшается твердость.

Твердые сплавы группы ТК используются при чистовой и черновой обработке сталей в условиях образования сливной стружки. При неравномерной нагрузке, больших припусках и повышенных требованиях к надежности инструмента используются сплавы с большим содержанием кобальта.

Титано-тантало-вольфрамовые твердые сплавы являются универсальными и могут использоваться при обработке сталей и чугунов, особенно в условиях прерывистого резания. Критическая температура для сплавов этой группы равна 750°С. Основными их преимуществами являются более высокая прочность по сравнению по сплавами ТК и меньшая стоимость по сравнению со сплавами ВК.

Принятое в России обозначение группы ТТК означает: ТТ со следующей за ними цифрой – процентное содержание TiC и TaC, К – процентное содержание Со, остальное WC.

Безвольфрамовые твердые сплавы (керметы) имеют в своем составе в качестве износостойкой фазы карбиды и карбонитриды титана, а в качестве связки применяют никель с добавками молибдена и ниобия. Кроме того, сплавы содержат в небольшом количестве карбиды других элементов. Керметы изготавливаются только в виде пластин. Безвольфрамовые сплавы обладают примерно одинаковой твердостью с титано-вольфрамовыми, но превосходят их по окалино-стойкости. Образующаяся на их поверхности при резании пленка окислов прочно сцеплена с основой и играет роль твердой смазки. Кроме того, безвольфрамовые сплавы мало склонны к адгезионному взаимодействию, что особенно важно при обработке никелевых и других вязких материалов.

К недостаткам безвольфрамовых сплавов следует отнести более низкие по сравнению с титано-вольфрамовыми сплавами значения модуля упругости, теплопроводности, а также более высокий коэффициент термического расширения, что предопределяет их более высокую чувствительность к ударным и тепловым нагрузкам.

Для твердых сплавов, как наиболее распространенных для металлообработки, Международной организацией стандартов ISO разработана система классификаций по группам применяемости, которые в свою очередь делятся на подгруппы применения в зависимости от условий обработки (табл. 4.2).

Таблица 4.2 Классификация материалов по ISO

ISO |

Обрабатываемый материал |

Типичный представитель |

Твердость |

1 |

2 |

3 |

4 |

Р |

Сталь |

Низколегированная |

HB 180 |

Окончание таблицы 4.2

1 |

2 |

3 |

4 |

|

|

сталь |

|

М |

Нержавеющая сталь |

Аустенитная нержавеющая сталь |

HB 180 |

К |

Чугун |

Серый чугун Чугун с шаровидным графитом |

HB 220 HB 250 |

N |

Алюминиевые, медные сплавы, неметаллы, пластмассы |

Литье, не подвергнутое старению |

HB 75 |

S |

Жаропрочные сплавы |

Никелевые сплавы |

HB 350 |

Н |

Сверхтвердая сталь |

Закаленная и отпущенная |

HRC 60 |

После буквы, обозначающей обрабатываемый материал, ставится индекс 01, 10, 20, 25, 30, 40, 50. Увеличение индекса соответствует увеличению прочности и уменьшению износостойкости твердого сплава. Кроме букв, группы маркируются цветом: Р – синий, М – желтый, К – красный, N – зеленый, S – оранжевый, Н – серый.

Все ведущие фирмы-изготовители наряду с товарной маркой своего сплава указывают его соответствие той или иной группе и подгруппе применяемости по ISO.

В приложении В приведена таблица соответствия некоторых типичных марок металлов по ISO и ГОСТ.

Основными путями улучшения качества твердых сплавов являются совершение технологии их изготовления и совершенствование состава. Так, легирование сплавов ВК карбидами хрома и ванадия позволяет резко ограничить рост зерен при спекании, а следовательно, увеличить прочность кобальтовой связки. Замена карбидов тантала карбидами гафния и ниобия, имеющими более высокую износостойкость при равной прочности, позволяет увеличивать работоспособность твердых сплавов и снизить их стоимость. Легирование рутением позволяет расширить диапазон применяемости сплавов группы Р30 от Р25 до Р40, особенно в условиях прерывистого резания.

В России наибольшее распространение получили безвольфрамовые сплавы КНТ016 и ТН020, применяемые вместо сплавов Т15К6, Т14К8 и ВК8 при обработке конструкционных, нержавеющих и инструментальных сталей. Увеличение объема производства и потребления безвольфрамовых твердых сплавов связано с дефицитом вольфрама и кобальта. Поэтому в США, Германии, Японии, России и других промышленно-развитых странах постоянно проводятся исследования в целях разработки новых безвольфрамовых твердых сплавов и замены ими традиционных инструментальных материалов. Так, в США фирма «Adamas Carbide Co» выпускает безвольфрамовые сплавы Titan 50,60,80,100 на основе карбидов титана и молибдена. В порядке увеличения номера увеличивается прочность сплавов Titan. Сплавы Titan100 имеет прочность 1000 МПа и по своим режущим свойствам конкурирует с режущей керамикой.

4.3 Инструментальные материалы с износостойким покрытием

Эффективным способом повышения стойкости режущего инструмента является нанесение на его рабочие поверхности износостойких покрытий. В этом случае получаем сочетание:

хорошие физико-механические свойства покрытий: твердость; красностойкость; слабое адгезионное взаимодействие с обрабатываемым материалом

положительные свойства инструментального материала: термодинамическая прочность основы.

Сегодня промышленность располагает достаточно большим арсеналом методов нанесения износостойких покрытий, из которых в инструментальном производстве наиболее широко применяются методы химического осаждения покрытий из газовой фазы – Chemical Vapour Deposition (CVD) и физического осаждения покрытий в вакууме – Physical Vapour Deposition (PVD).

К разновидностям метода CVD относятся:

высокотемпературное осаждение покрытий – high-temperature (HT-CVD)

среднетемпературное осаждение покрытий – medium-temperature (MT-CVD)

осаждение покрытий с плазменным сопровождением – plasma assisted (PA- CVD).

К разновидностям метода PVD относятся:

электронно-лучевое испарение

вакуумно-дуговое испарение

магнетронное распыление.

Методы PVD и CVD существенно различаются по температурам и давлениям, при которых они реализуются, по составам наносимых покрытий, а также по областям применения (рис. 4.2; табл. 4.3).

Рисунок

4.2 Схемы

многослойных покрытий твердосплавных

пластин

По ISO твердые сплавы без покрытия, содержащие в основном карбид вольфрама (WC) обозначаются HW; безвольфрамовые твердые сплавы без покрытия (керметы), содержащие в основном

карбиды или нитриды титана (TiC, TiN) или и те, и другие вместе, обозначаются НТ; твердые сплавы с покрытием – НС.

Таблица 4.3 Свойства и области применения некоторых покрытий

Покрытие |

Цвет |

Свойства, особенности и область применения |

1 |

2 |

3 |

TiN |

золотис-тый |

Благодаря простой технологии получения и невысокой стоимости исходных материалов получило наиболее широкое промышленное применение. Обладает твердостью по Виккерсу 22-25 ГПа и коэффициент трения по стали 0,55. |

|

|

Применяется для всех видов режущих инструментов при резании конструкционных сталей и сплавов нормальной обрабатываемости. |

Продолжение таблицы 4.3

1 |

2 |

3 |

|

TiCN |

серо-голубой |

Обладает высокой твердостью по Виккерсу – до 37 ГПа, имеет низкий коэффициент трения по стали – 0,25, но имеет относительно невысокую стойкость к окислительному износу и является достаточно хрупким. Применяется для чистовой обработки конструкционных сталей и сплавов нормальной обрабатываемости. |

|

(Ti,Al)N |

бронзо- вый |

Характерной особенностью является образование в процессе резания на его поверхности слоя Al2O3, служащего тепловым барьером. Обладает повышенной стойкостью к окислительному износу, высокой твердостью по Виккерсу – до 37 ГПа и имеет коэффициент трения по стали 0,6. Применяется для операций с большими термическими нагрузками – при высокоскоростной обработке, резании материалов с пониженной теплопроводностью, а также обработки твердых материалов, в том числе без применения СОЖ. |

|

CrN |

сереб- ристый |

Обладает высокой пластичностью, хорошими трибологическими свойствами. Имеет твердость по Виккерсу не более 143 ГПа и коэффициент трения по стали 0,3. Применяется для снижения налипания материала заготовки на режущий инструмент при обработке мягких металлов – алюминия, меди и сплавов на их основе. |

|

MoS2 |

черный |

Является трибологическим покрытием, обладающим достаточно низкой твердостью, но имеющим чрезвычайно низкий коэффициент трения (до 0,05). Применяется для обработки материалов без использования СОЖ, а также для обработки цветных металлов и сплавов. |

|

Окончание таблицы 4.3

(Ti,Cr)N |

золотис- то-серый |

Свойства и область применения аналогичны покрытию TiN, но является более пластичным, что делает предпочтительным его применение для инструментов, эксплуатирующихся в условиях ударно-циклических нагрузок и больших сечений срезаемого слоя. |

Сравнительные исследования работоспособности инструмента с износостойким покрытием показали, что нанесение на инструмент многослойных покрытий является перспективным в этой области. Установлено, что эффективность применения многослойных покрытий зависит от числа слоев, их химического состава, а так же от последовательности их расположения по отношению к покрываемой основе.

Анализ результатов показывает, что верхний слой покрытия из Al2O3 обеспечивает повышение износостойкости пластин, особенно в случае введения второго слоя Al2O3, расположенного около покрываемой основы. Удаление слоя из TiC от основы способствует повышению прочности пластин.

Наряду с применением многослойных покрытий совершенствуется их структура, определяется их оптимальная толщина. Так, на твердосплавных пластинах, предназначенных для фрезерования, толщина покрытий в 2 раза меньше по сравнению с толщиной покрытий на пластинах для токарной обработки. В этом случае структура покрытия не колончатая, а зернистая, что позволяет выдерживать требуемый радиус округления режущей кромки. Кроме того, снижается опасность образования трещин и замедляется или прекращается разрастание микротрещин вглубь основы.

Следует отметить, что для наиболее эффективного применения режущего инструмента с износостойким покрытием необходимо отрабатывать технологические процессы нанесения покрытий на конкретные виды инструмента.

Тема 2. Основные принципы работы и конструктивные элементы режущих инструментов.

(Принцип работы режущих инструментов. Составные части инструментов: крепежная и рабочая, требования предъявляемые к ним .Конструкция и геометрические параметры режущей части. Влияние конструктивных параметров режущей части на процесс резания и формирования обработанной поверхности.)

Режущий инструмент – та часть металлорежущих станков, которая непосредственно изменяет форму и размеры обрабатываемой детали, как правило, путем срезания стружки.

2.1. Требования к инструменту

Работоспособность – способность осуществлять обработку резанием. Обеспечивается:

материалом режущей части и его свойствами,

геометрическими параметрами инструмента.

Получение требуемой формы и размеров обеспечивается:

конструкцией инструментов,

размерами профиля режущих кромок,

способом крепления и базирования,

возможностью регулирования исполнительных размеров.

Получение требуемого качества (точность и шероховатость) зависит:

от схемы резания,

геометрии инструмента,

качества рабочих поверхностей режущего лезвия,

режима обработки,

наличия СОС (смазывающе-охлаждающей среды).

Экономическая эффективность предполагает минимум приведенных затрат на операции использования инструмента. Этот обобщенный критерий раскладывается на составляющие:

Высокая производительность характеризуется объемом металла, срезаемого в единицу времени. Высокую производительность обеспечивают следующие свойства инструмента:

возможность работы на высоких режимах и с большой суммарной длиной режущих кромок;

возможность быстрой замены после затупления или другим инструментом;

возможность быстрой размерной настройки вне станка.

высокая стойкость, которая зависит от материала режущей части, конструкции, геометрии и т.д.

Высокая экономичность инструмента достигается

уменьшением первоначальной стоимости инструмента (повышение технологичности, малый расход дорогостоящих материалов);

увеличением срока службы (повышение надежности, стойкости и числа переточек);

экономичность восстановления режущих свойств;

возможность переработки отработанного инструмента;

простота и полнота утилизации отходов инструментального материала.

Малая энергоемкость резания – минимальный расход электроэнергии на единицу объема срезаемого материала в единицу времени (малая мощность резания). Достигается уменьшением ширины срезаемого слоя с одновременным увеличением его толщины при прочих равных условиях. Оптимизация геометрических параметров.

Удобство в обращении (установка на станке, хранение, транспортировка)

Соответствие требованиям техники безопасности

Дополнительные требования к инструменту в условиях

автоматизированного производства

Надежность в эксплуатации.

Универсальность.

Гибкость.

Возможность быстрой замены.

Точность и надежность базирования при установке на станке.

Возможность и быстрота размерной настройки.

Ограниченность номенклатуры компонентов.

Получение стружки удобной для отвода из зоны резания.

2.2. Классификация инструмента

В общем классификаторе продукции (ОКП) инструмент отнесен к 39 классу. Обозначение (код ОКП) включает 10 знаков:

Подклассы и группы приведены в таблице. Каждая группа подразделяется на подгруппы и виды.

Группа |

Подкласс и его состав |

|

39 1000 |

39 2000 |

|

1 |

- |

Резцы |

2 |

Сверла |

Пилы круглые |

3 |

Метчики |

Протяжки |

4 |

- |

Инструмент зуборезный |

5 |

Плашки (резьбонарезные) |

Резьбонакатной и головки резьбонарезные |

6 |

Зенкеры |

Инструмент слесарно-монтажный |

7 |

Развертки |

- |

8 |

Фрезы |

Инструмент зажимной |

9 |

- |

Напильники и борфрезы |

Пример обозначения сверл спиральных быстрорежущих с цилиндрическим хвостовиком средней серии правых, диаметром 1,55 мм, обычного исполнения, без поводка: 39 1213 3121.

Геометрия инструмента

Системы координат

Инструментальная система координат

Прямоугольная система координат с началом в вершине режущего лезвия, ориентированная относительно базы крепления. Применяется для изготовления и контроля инструмента.

Статическая система координат

Прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно вектора скорости главного движения. Применяется для определения изменения геометрии инструмента при его установке на станке.

Кинематическая система координат

Прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно вектора скорости результирующего движения. Применяется для определения геометрии инструмента в процессе резания.

Координатные плоскости

Pv - Основная плоскость перпендикулярна

вектору скорости главного движения (статическая система координат);

вектору скорости результирующего движения (кинематическая система координат).

В инструментальной системе координат Pv ориентирована относительно базы крепления инструмента.