- •1 Машины и оборудование литейного производства

- •1.1 Общие сведения

- •1.2 Машины и оборудование литья в песчаные формы

- •1.2.1 Общая технологическая схема литья в песчаные формы

- •1.2.3 Модельные комплекты и опочная оснастка

- •1.3 Машины и оборудование специальных видов литья

- •1.3.1 Литье по выплавляемым моделям

- •1.3.2 Литье в оболочковые формы

- •1.3.3 Литье в металлические формы (кокили)

- •1.3.4 Литье под давлением

- •1.3.5 Центробежное литье

- •2 Машины и оборудование обработки металлов давлением

- •2.1 Общие сведения

- •2.4 Оборудование ковки

- •2.5 Оборудование горячей штамповки

- •3.4 Оборудование термической резки

- •3.4.1 Кислородная резка

- •3.4.2 Кислородно-флюсовая резка

- •3.4.3 Плазменная резка

- •Материаловедение. Особенности атомно-кристаллического строения металлов.

- •Металлы, особенности атомно-кристаллического строения

- •Понятие об изотропии и анизотропии

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения

- •Лекция 2 Строение реальных металлов. Дефекты кристаллического строения

- •Лекция 3 Кристаллизации металлов. Методы исследования металлов.

- •Условия получения мелкозернистой структуры

- •Строение металлического слитка

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Нагрузки, напряжения и деформации. Механические свойства.

- •Физическая природа деформации металлов.

- •Природа пластической деформации.

- •Дислокационный механизм пластической деформации.

- •Разрушение металлов.

- •Механические свойства и способы определения их количественных характеристик

- •Лекция 7 Механические свойства (продолжение).Технологические и эксплуатационные свойства

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Основные характеристики:

- •Стали. Классификация и маркировка сталей.

- •Классификация и маркировка сталей Классификация сталей

- •Маркировка сталей

- •Классификация чугунов

- •Виды термической обработки металлов.

- •Лекция 14 Технологические особенности и возможности закалки и отпуска

- •Химико-термическая обработка стали

- •Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

- •Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.7.2 Оптические приборы

- •6.1 Общие понятия

- •4.2 Принципы построения системы допусков и посадок

- •4.3 Обозначения предельных отклонений и посадок на чертежах

- •4.4 Нормирование отклонений формы и расположения поверхностей деталей

- •4.4.1 Система нормирования отклонений формы и расположения поверхностей

- •4.4.2 Нормирование отклонений и допусков формы цилиндрических поверхностей

- •4.4.3 Нормирование отклонений и допусков формы плоских поверхностей

- •4.4.4 Нормирование отклонений и допусков расположения поверхностей

- •4.4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.4.6 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •4.5 Система нормирования и обозначения шероховатости поверхности

- •Резание материалов 1.3 Кинематические схемы резания как основа формообразования.

- •2.1 Термины, определения и обозначения общих понятий

- •2.1.1 Процесс образования стружки

- •«Резание»

- •2.1.2 Условия, необходимые для осуществления процесса резания

- •2.2 Режимы резания в металлообработке

- •2.2.1 Элементы режима резания

- •Глубиной резания t (мм)

- •Движение подачи –

- •Результирующим движением резания

- •2.2.2 Количественная оценка скорости резания и подачи

- •Скоростью резания V (м/мин)

- •Линейной скорости точек заготовки или инструмента,

- •Подачей s

- •3.1 Типы режущих инструментов

- •Металлорежущий инструмент –

- •Тема 2 инструментальные материалы

- •§ 4 Характеристика современных инструментальных материалов

- •4.1 Общая характеристика инструментальных материалов

- •Инструментальными материалами

- •4.1.1 Физико-механические свойства инструментальных

- •4.2 Классификация инструментальных материалов

- •4.2.1 Углеродистые и низколегированные

- •4.2.2 Быстрорежущие стали

- •4.2.3 Твердые сплавы

- •4.3 Инструментальные материалы с износостойким покрытием

- •Тема 2. Основные принципы работы и конструктивные элементы режущих инструментов.

- •2.1. Требования к инструменту

- •Получение требуемого качества (точность и шероховатость) зависит:

- •Соответствие требованиям техники безопасности

- •Дополнительные требования к инструменту в условиях

- •Надежность в эксплуатации.

- •2.2. Классификация инструмента

- •Формообразование поверхности и схемы резания

- •Классификация по виду обработки

- •Классификация по направлению движения подачи

- •Классификация по инструментальному материалу

- •Классификация по конструкции резцов

- •Рабочая часть резцов

- •Твердость рабочей части

- •Геометрия резцов

- •Стружколомы

- •Твердосплавные резцы

- •Форма сменных пластин

- •Задний угол на пластине

- •Точность изготовления пластин

- •Тема 8. Инструмент для обработки отверстий

- •8.1. Кинематика резания

- •Спиральные сверла

- •Конструктивные параметры сверла

- •Геометрия сверла

- •Способы заточки спиральных сверл

- •Недостатки конструкции и методы улучшения геометрических параметров сверла

- •8.2.3.Центровочные сверла

- •8.2.4.Сверла, оснащенные твердым сплавом

- •8.2.5.Сверла для глубокого сверления

- •8.2.5.1.Шнековые сверла

- •8.2.5.2.Эжекторные сверла

- •8.2.5.3.С внутренним отводом стружки

- •8.2.5.4.Пушечные сверла

- •8.2.5.5.Ружейные сверла

- •8.2.5.6.Сверла для кольцевого сверления

- •Зенкеры и зенковки

- •8.3.1.Конструкция зенкера

- •8.3.2.Геометрия зенкера

- •8.3.3. Сборные зенкеры

- •Развертки

- •Конструкция развертки

- •Регулируемые развертки

- •Конические развертки

- •Расточной инструмент

- •Расточные резцы

- •8.5.1.1.Стержневые резцы

- •Тема 9. Фрезы

- •Классификация фрез

- •По расположению зубьев

- •9.1.3.По конструкции

- •9.2.2.Геометрия

- •9.2.2.Форма зубьев

- •9.3.Типы фрез

- •9.3.1.Цилиндрические фрезы

- •9.3.2.Торцовые фрезы

- •9.3.3.Концевые фрезы

- •9.3.4.Шпоночные фрезы

- •9.3.5.Дисковые и пазовые фрезы

- •9.3.6.Угловые фрезы

- •9.3.8.Сборные фрезы

- •9.4.Твердосплавные фрезы

- •Тгма 10. Резьбонарезной иструмент

- •10.Резьбонарезной инструмент

- •10.1.Резьбонарезные резцы

- •10.1.1.Типы резцов

- •10.1.1.1.Схемы резания

- •Боковое двухстороннее врезание (рис.11)

- •10.1.1.2.Геометрия

- •10.2.Метчики

- •10.2.1.Типы метчиков

- •10.2.2.Конструкция метчика

- •Комплектные метчики

- •Метчики с шахматным расположением резьбы

- •Метчик-протяжка

- •10.3.Плашки

- •Тема 7 зуборезный инструмент

- •§ 18 Методы формообразования зубчатых колес

- •18.1 Зубонарезание и зуборезный инструмент

- •18.1.1 Методы формообразования зубчатых колес

- •18.2 Инструменты, работающие по методу копирования

- •18.2.1 Дисковые модульные фрезы

- •18.2.2 Пальцевые модульные фрезы

- •18.2.3 Зуборезные головки

- •18.2.4 Протяжки

- •18.3 Инструменты, работающие по методу обката

- •18.3.1 Зуборезные долбяки

- •Тема 8 абразивные инструменты

- •§ 20 Конструктивные особенности абразивных инструментов

- •20.1 Технологические особенности шлифования

- •Абразивные инструменты –

- •20.1.1 Конструктивные особенности абразивного инструмента

- •20.1.2 Классификация абразивного инструмента

- •20.2 Конструктивные элементы абразивных инструментов

- •20.2.1 Форма и размеры

- •20.2.2 Шлифовальные материалы

- •20.2.3 Зернистость шлифовальных материалов

- •20.2.4 Структура шлифовального круга

- •20.2.5 Концентрация зерен

- •20.2.6 Твердость абразивных инструментов

- •20.2.7 Точность абразивных инструментов

- •20.2.8 Неуравновешенность шлифовальных кругов

- •20.2 Принципы выбора абразивных инструментов

- •20.4 Маркировка шлифовальных инструментов

- •1 А 1 300х40х76х5 ас4 100/80 100 бп2 2720-0139 гост 16167-80:

- •Г руппа 1. Токарные и токарно-винторезные станки

- •Основные технические характеристики 1к62

- •Т окарные автоматы, п/автоматы

- •Группа 2. Расточные станки

1.3.5 Центробежное литье

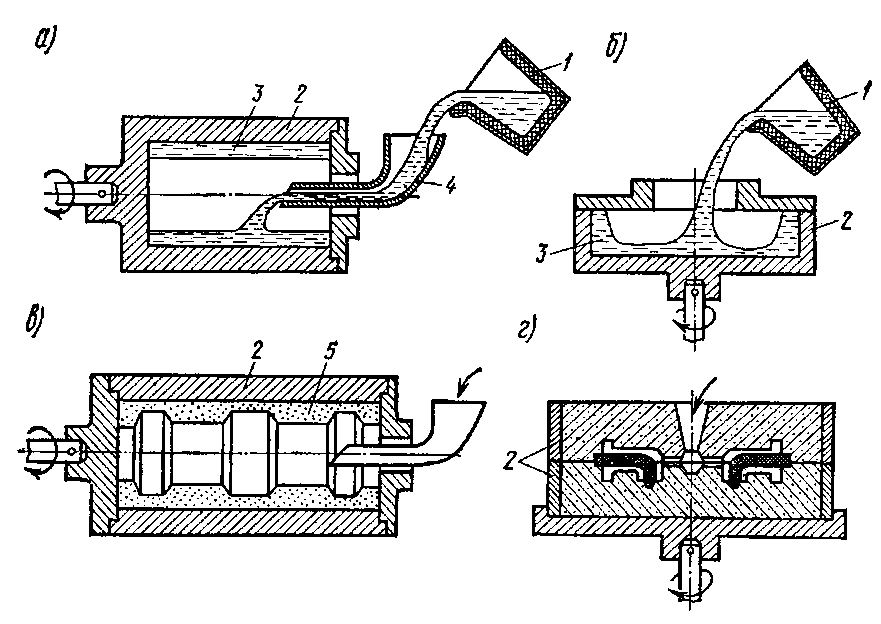

Литейной формой являются обычно металлические формы, изготовленные из стали или чугуна. При центробежном литье металл заливается во вращающуюся форму, установленную на центробежной машине. В некоторых случаях форма приводится во вращение после заливки металла. Вращение осуществляется вокруг горизонтальной или вертикальной оси.

Машины с горизонтальной осью вращения (рисунок 1.23, а) применяют для отливки чугунных и стальных труб, втулок и других отливок тел вращения. Жидкий металл из ковша 1 по желобу 4 заполняет вращающуюся форму 2 с образованием в отливке стенки и внутренней полости за счет действия центробежных сил. После затвердевания металла 3 и остановки машины отливку клещами извлекают из формы (на некоторых моделях машин отливка выталкивается приводными толкателями). На машинах литья труб большой длины предусмотрено последовательное выдвижение желоба из полости формы или отход формы от желоба с целью его равномерного заполнения.

На машинах с вертикальной осью вращения (рисунок 1.23, б) металл из ковша 1 заливают во вращающуюся форму 2. Под действием центробежных сил металл 3 прижимается к боковым стенкам формы. После затвердевания металла вращение формы прекращают и отливку извлекают. В отливке наблюдается небольшая разностенность (внизу стенка толще, чем сверху). Поэтому этот способ применяют для получения отливок небольшой высоты – втулок, колец, зубчатых колес, фланцев и др.

Рисунок 1.23 – Схемы центробежного литья

Металлические формы при центробежном литье предварительно нагревают, на поверхность рабочей полости наносят защитные покрытия. Для форм, вращающихся вокруг горизонтальной оси можно применять сыпучие покрытия, которые в виде порошка вводят перед заливкой металла. Благодаря центробежным силам порошок равномерно распределяется по цилиндрической поверхности формы.

При центробежном литье возможно применение облицованных форм – песчаных, керамических или собранных из стержней. В таких формах можно получать отливки тел вращения со сложной наружной конфигурацией (рисунок 1.23, в). Для изготовления мелких фасонных отливок металл заливают в многоместную форму, установленную на вращающейся платформе (рисунок 1.23, г).

Под действием центробежных сил металл отливки получается плотным, без пористости и усадочных пустот. Так как неметаллические включения, как менее плотные, скапливаются на внутренней поверхности, необходимо предусматривать увеличенные припуски на ее механическую обработку. При центробежном литье полых изделий цилиндрической формы отпадает необходимость применения стержней, литниковых систем.

2 Машины и оборудование обработки металлов давлением

2.1 Общие сведения

В современном машиностроении для производства заготовок деталей машин широко используют обработку металлов и сплавов давлением. В этом процессе используется свойство пластичности металла, его способность деформироваться под действием внешних сил без разрушения и сохранять полученную форму и размеры после прекращения силового воздействия. Деформация происходит под действием нормальных (растягивающих и сжимающих) и касательных (сдвиговых) напряжений. Упругие (обратимые) деформации предшествуют пластическим, а также проявляются после прекращения силового воздействия в виде некоторого изменения размеров, полученных при пластической деформации.

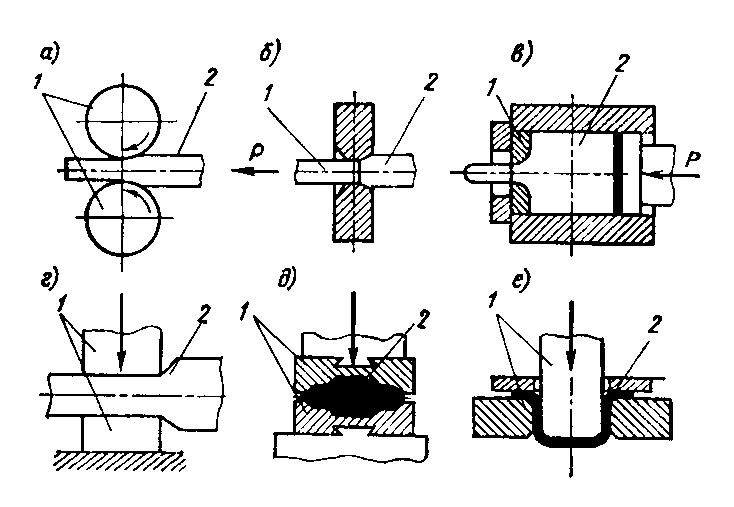

Способы обработки давлением: прокатка, волочение, прессование, ковка и штамповка.

Продольной прокаткой, волочением и прессованием получают заготовки постоянного поперечного сечения по длине, а поперечной и поперечно-винтовой прокаткой, ковкой и штамповкой получают заготовки, имеющие форму и размеры, близкие к готовым деталям.

При обработке давлением применяют инструменты: при прокатке – валки, при волочении – матрицу (волоку), при прессовании – матрицу, при объемной штамповке – верхнюю и нижнюю половины штампа, при холодной штамповке – пуансон и матрицу, при свободной ковке – верхний и нижний бойки.

Прокаткой называют процесс обжатия металла заготовки между вращающимися валками прокатного стана (рисунок 2.1, а). В результате поперечное сечение заготовки уменьшается и приобретает определенную форму в зависимости от вида и сортамента проката, а длина увеличивается. Прокаткой изготавливают профили круглой и квадратной формы, рельсы, балки, уголки, швеллеры, полосы, листы и другие виды. Процесс прокатки осуществляется с нагревом заготовки и только завершающие операции при получении тонкого листа производятся без нагрева.

Волочением называют процесс протягивания прутка или проволоки в холодном состоянии через сужающееся отверстие в матрице (волоке), при этом размеры поперечного сечения уменьшаются и приобретают форму поперечного профиля отверстия, а длина увеличивается (рисунок 2.1, б). Волочением изготавливают проволоку, фасонные профили, калибруют трубы, круглые прутки.

Прессованием называют процесс выдавливания металла в холодном или нагретом состоянии через сужающееся отверстие матрицы (рисунок 2.1, в), при этом форма и размеры отверстия определяют форму и сечение изделия. Изготавливают круглые прутки, трубы и другие профили постоянного или переменного сечения, сплошные и полые.

Ковкой называют процесс деформирования нагретой заготовки при воздействии на нее верхнего и нижнего бойков при свободном течении металла в стороны (рисунок 2.1, г). Исходными заготовками могут быть слитки, блюмы, сортовой прокат. Продукция ковки – самые разнообразны по форме и размерам поковки массой до 300 т.

Рисунок 2.1 Схемы основных способов обработки металлов давлением

Штамповкой называют процесс деформирования нагретого или холодного металла в штампах. Штамповка бывает объемной и листовой.

При объемной штамповке нагретая заготовка деформируется в замкнутой полости штампа, формы и размеры которой определяют форму и размеры получаемой поковки (рисунок 2.1, д).

При листовой штамповке деформируется в холодном состоянии листовой металл с использованием штампов, имеющих матрицу с прижимным кольцом и пуансон (рисунок 2.1, е).

На рисунке 2.1 обозначено: 1 – инструмент, 2 – заготовка.