- •1 Машины и оборудование литейного производства

- •1.1 Общие сведения

- •1.2 Машины и оборудование литья в песчаные формы

- •1.2.1 Общая технологическая схема литья в песчаные формы

- •1.2.3 Модельные комплекты и опочная оснастка

- •1.3 Машины и оборудование специальных видов литья

- •1.3.1 Литье по выплавляемым моделям

- •1.3.2 Литье в оболочковые формы

- •1.3.3 Литье в металлические формы (кокили)

- •1.3.4 Литье под давлением

- •1.3.5 Центробежное литье

- •2 Машины и оборудование обработки металлов давлением

- •2.1 Общие сведения

- •2.4 Оборудование ковки

- •2.5 Оборудование горячей штамповки

- •3.4 Оборудование термической резки

- •3.4.1 Кислородная резка

- •3.4.2 Кислородно-флюсовая резка

- •3.4.3 Плазменная резка

- •Материаловедение. Особенности атомно-кристаллического строения металлов.

- •Металлы, особенности атомно-кристаллического строения

- •Понятие об изотропии и анизотропии

- •Аллотропия или полиморфные превращения.

- •Магнитные превращения

- •Лекция 2 Строение реальных металлов. Дефекты кристаллического строения

- •Лекция 3 Кристаллизации металлов. Методы исследования металлов.

- •Условия получения мелкозернистой структуры

- •Строение металлического слитка

- •Понятие о сплавах и методах их получения

- •Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

- •Классификация сплавов твердых растворов.

- •Кристаллизация сплавов.

- •Нагрузки, напряжения и деформации. Механические свойства.

- •Физическая природа деформации металлов.

- •Природа пластической деформации.

- •Дислокационный механизм пластической деформации.

- •Разрушение металлов.

- •Механические свойства и способы определения их количественных характеристик

- •Лекция 7 Механические свойства (продолжение).Технологические и эксплуатационные свойства

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Основные характеристики:

- •Стали. Классификация и маркировка сталей.

- •Классификация и маркировка сталей Классификация сталей

- •Маркировка сталей

- •Классификация чугунов

- •Виды термической обработки металлов.

- •Лекция 14 Технологические особенности и возможности закалки и отпуска

- •Химико-термическая обработка стали

- •Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

- •Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы. Медь и ее сплавы

- •5.7 Универсальные средства технических измерений

- •5.7.1 Механические измерительные приборы и инструменты

- •5.7.2 Оптические приборы

- •6.1 Общие понятия

- •4.2 Принципы построения системы допусков и посадок

- •4.3 Обозначения предельных отклонений и посадок на чертежах

- •4.4 Нормирование отклонений формы и расположения поверхностей деталей

- •4.4.1 Система нормирования отклонений формы и расположения поверхностей

- •4.4.2 Нормирование отклонений и допусков формы цилиндрических поверхностей

- •4.4.3 Нормирование отклонений и допусков формы плоских поверхностей

- •4.4.4 Нормирование отклонений и допусков расположения поверхностей

- •4.4.5 Нормирование суммарных отклонений и допусков формы и расположения поверхностей

- •4.4.6 Числовые значения и обозначение на чертежах допусков формы и расположения поверхностей

- •4.5 Система нормирования и обозначения шероховатости поверхности

- •Резание материалов 1.3 Кинематические схемы резания как основа формообразования.

- •2.1 Термины, определения и обозначения общих понятий

- •2.1.1 Процесс образования стружки

- •«Резание»

- •2.1.2 Условия, необходимые для осуществления процесса резания

- •2.2 Режимы резания в металлообработке

- •2.2.1 Элементы режима резания

- •Глубиной резания t (мм)

- •Движение подачи –

- •Результирующим движением резания

- •2.2.2 Количественная оценка скорости резания и подачи

- •Скоростью резания V (м/мин)

- •Линейной скорости точек заготовки или инструмента,

- •Подачей s

- •3.1 Типы режущих инструментов

- •Металлорежущий инструмент –

- •Тема 2 инструментальные материалы

- •§ 4 Характеристика современных инструментальных материалов

- •4.1 Общая характеристика инструментальных материалов

- •Инструментальными материалами

- •4.1.1 Физико-механические свойства инструментальных

- •4.2 Классификация инструментальных материалов

- •4.2.1 Углеродистые и низколегированные

- •4.2.2 Быстрорежущие стали

- •4.2.3 Твердые сплавы

- •4.3 Инструментальные материалы с износостойким покрытием

- •Тема 2. Основные принципы работы и конструктивные элементы режущих инструментов.

- •2.1. Требования к инструменту

- •Получение требуемого качества (точность и шероховатость) зависит:

- •Соответствие требованиям техники безопасности

- •Дополнительные требования к инструменту в условиях

- •Надежность в эксплуатации.

- •2.2. Классификация инструмента

- •Формообразование поверхности и схемы резания

- •Классификация по виду обработки

- •Классификация по направлению движения подачи

- •Классификация по инструментальному материалу

- •Классификация по конструкции резцов

- •Рабочая часть резцов

- •Твердость рабочей части

- •Геометрия резцов

- •Стружколомы

- •Твердосплавные резцы

- •Форма сменных пластин

- •Задний угол на пластине

- •Точность изготовления пластин

- •Тема 8. Инструмент для обработки отверстий

- •8.1. Кинематика резания

- •Спиральные сверла

- •Конструктивные параметры сверла

- •Геометрия сверла

- •Способы заточки спиральных сверл

- •Недостатки конструкции и методы улучшения геометрических параметров сверла

- •8.2.3.Центровочные сверла

- •8.2.4.Сверла, оснащенные твердым сплавом

- •8.2.5.Сверла для глубокого сверления

- •8.2.5.1.Шнековые сверла

- •8.2.5.2.Эжекторные сверла

- •8.2.5.3.С внутренним отводом стружки

- •8.2.5.4.Пушечные сверла

- •8.2.5.5.Ружейные сверла

- •8.2.5.6.Сверла для кольцевого сверления

- •Зенкеры и зенковки

- •8.3.1.Конструкция зенкера

- •8.3.2.Геометрия зенкера

- •8.3.3. Сборные зенкеры

- •Развертки

- •Конструкция развертки

- •Регулируемые развертки

- •Конические развертки

- •Расточной инструмент

- •Расточные резцы

- •8.5.1.1.Стержневые резцы

- •Тема 9. Фрезы

- •Классификация фрез

- •По расположению зубьев

- •9.1.3.По конструкции

- •9.2.2.Геометрия

- •9.2.2.Форма зубьев

- •9.3.Типы фрез

- •9.3.1.Цилиндрические фрезы

- •9.3.2.Торцовые фрезы

- •9.3.3.Концевые фрезы

- •9.3.4.Шпоночные фрезы

- •9.3.5.Дисковые и пазовые фрезы

- •9.3.6.Угловые фрезы

- •9.3.8.Сборные фрезы

- •9.4.Твердосплавные фрезы

- •Тгма 10. Резьбонарезной иструмент

- •10.Резьбонарезной инструмент

- •10.1.Резьбонарезные резцы

- •10.1.1.Типы резцов

- •10.1.1.1.Схемы резания

- •Боковое двухстороннее врезание (рис.11)

- •10.1.1.2.Геометрия

- •10.2.Метчики

- •10.2.1.Типы метчиков

- •10.2.2.Конструкция метчика

- •Комплектные метчики

- •Метчики с шахматным расположением резьбы

- •Метчик-протяжка

- •10.3.Плашки

- •Тема 7 зуборезный инструмент

- •§ 18 Методы формообразования зубчатых колес

- •18.1 Зубонарезание и зуборезный инструмент

- •18.1.1 Методы формообразования зубчатых колес

- •18.2 Инструменты, работающие по методу копирования

- •18.2.1 Дисковые модульные фрезы

- •18.2.2 Пальцевые модульные фрезы

- •18.2.3 Зуборезные головки

- •18.2.4 Протяжки

- •18.3 Инструменты, работающие по методу обката

- •18.3.1 Зуборезные долбяки

- •Тема 8 абразивные инструменты

- •§ 20 Конструктивные особенности абразивных инструментов

- •20.1 Технологические особенности шлифования

- •Абразивные инструменты –

- •20.1.1 Конструктивные особенности абразивного инструмента

- •20.1.2 Классификация абразивного инструмента

- •20.2 Конструктивные элементы абразивных инструментов

- •20.2.1 Форма и размеры

- •20.2.2 Шлифовальные материалы

- •20.2.3 Зернистость шлифовальных материалов

- •20.2.4 Структура шлифовального круга

- •20.2.5 Концентрация зерен

- •20.2.6 Твердость абразивных инструментов

- •20.2.7 Точность абразивных инструментов

- •20.2.8 Неуравновешенность шлифовальных кругов

- •20.2 Принципы выбора абразивных инструментов

- •20.4 Маркировка шлифовальных инструментов

- •1 А 1 300х40х76х5 ас4 100/80 100 бп2 2720-0139 гост 16167-80:

- •Г руппа 1. Токарные и токарно-винторезные станки

- •Основные технические характеристики 1к62

- •Т окарные автоматы, п/автоматы

- •Группа 2. Расточные станки

1 Машины и оборудование литейного производства

1.1 Общие сведения

Продукцией литейного производства являются отливки – заготовки различных деталей машин, механизмов, приборов.

Сущность получения отливок едина при всем разнообразии способов литья. Она заключается в том, что жидкий сплав заливают в подготовленную литейную форму, внутренняя рабочая полость которой имеет конфигурацию детали. После затвердевания сплав ее сохраняет, образуется отливка. Далее отливка в форме остывает до определенной температуры, после чего ее извлекают. При этом форму либо разрушают (разовая форма), либо разбирают (многократная форма). Затем удаляется литниковая система, очищается от остатков материалов литейной формы поверхность отливки, при необходимости и допустимости по техническим требованиям к детали исправляются наружные дефекты.

Некоторые точные способы литья позволяют получать готовые детали практически без последующей размерной механической обработки.

Около 80% отливок изготавливаются методом литья в разовые песчаные формы. Материалом таких форм являются формовочные смеси на основе кварцевого песка и глины.

Способ литья в песчаные формы отличается универсальностью, выполняются отливки любой конфигурации и массы. Однако точность и шероховатость поверхности отливок во многих случаях не удовлетворяют требованиям современного машиностроения.

В настоящее время широко применяются специальные методы литья: по выплавляемым моделям, в оболочковые формы, в металлические формы (кокили), литье под давлением, центробежное литье и др. Эти способы позволяют получать точные поверхности с малой шероховатостью поверхности и небольшими припусками на механическую обработку. Кроме того, технологические процессы получения заготовок этими способами в значительной мере механизированы и автоматизированы, что повышает их производительность и улучшает санитарно-гигиенические условия труда.

В то же время специальные способы литья более дорогие, их использование оправдано в серийном и массовом производстве, когда программа выпуска изделий большая и литейные затраты распределяются на них.

1.2 Машины и оборудование литья в песчаные формы

1.2.1 Общая технологическая схема литья в песчаные формы

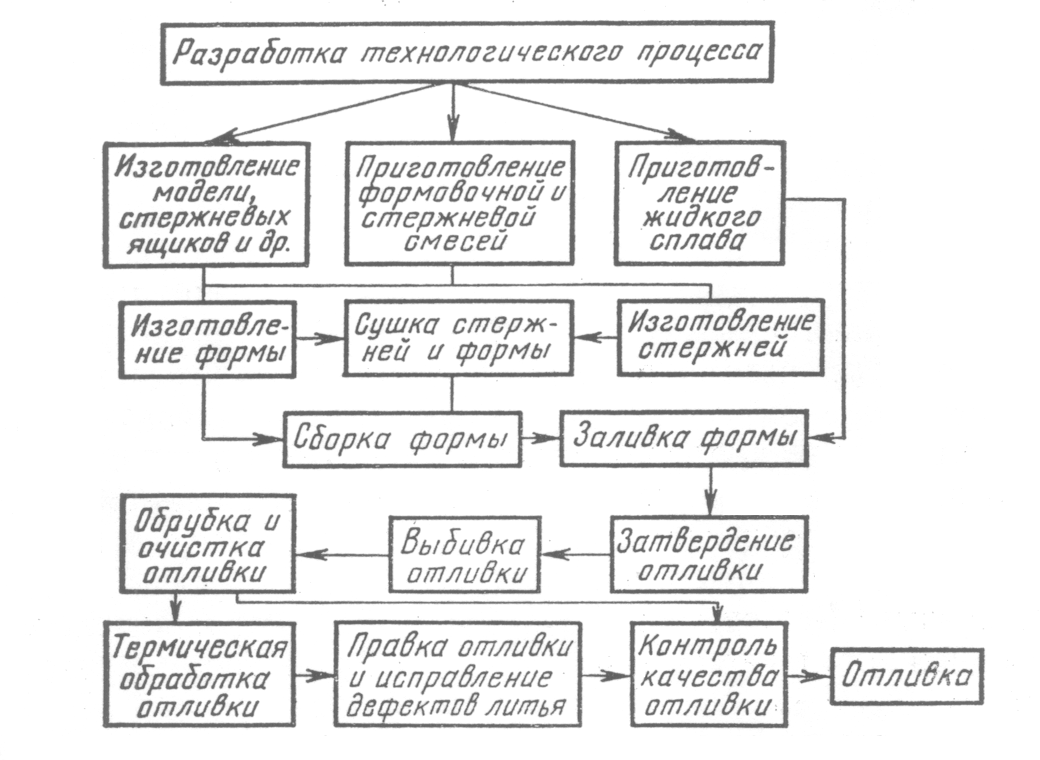

Процесс изготовления отливок в песчаных формах складывается из нескольких этапов (рисунок 1.1), которые выполняются в соответствующих отделениях литейного цеха. Каждое отделение имеет необходимое оборудование, оснастку и приспособления для выполнения технологических операций. В современных литейных цехах большинство процессов – смесеприготовление, изготовление форм и стержней, заливка форм, выбивка отливок и другие механизированы.

Рисунок 1.1 – Схема получения отливки способом литья в песчаные формы

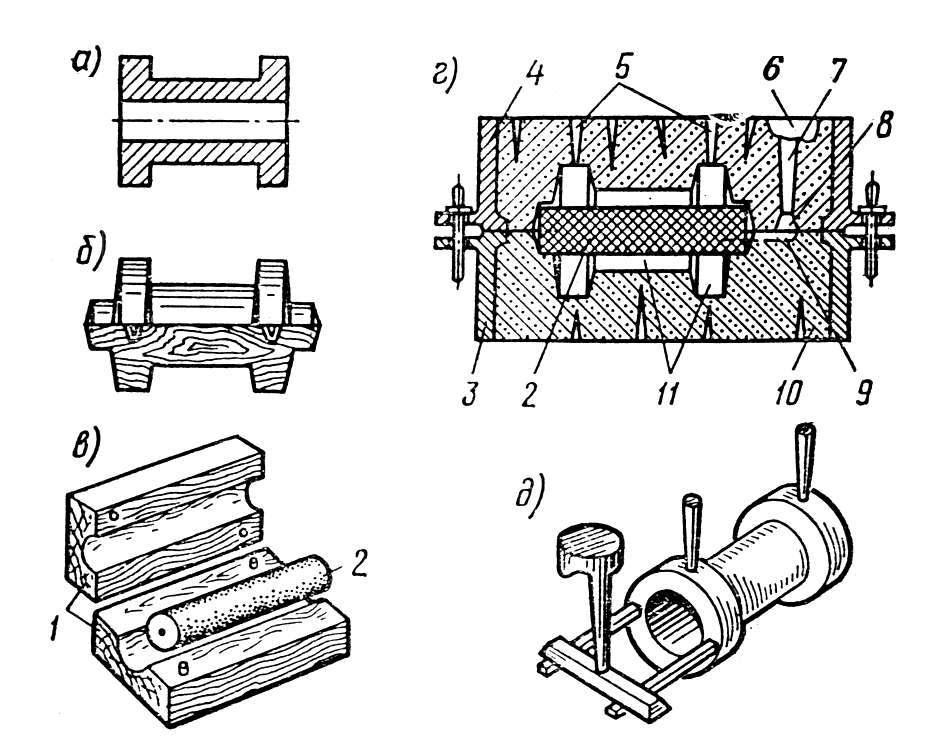

На рисунке 1.2 показана собранная песчаная форма для получения отливки детали (рисунок 1.2, а) – втулки с фланцами. Данная форма изготавливается в двух опоках – металлических рамках – нижней 3 и верхней 4, в которых уплотняется формовочная смесь 10. Для образования в форме рабочей полости 11 используют деревянную разъемную модель (рисунок 1.2, б) и песчаный стержень 2, изготовленный в стержневом ящике 1 (рисунок 1.2, в). С помощью модели в форме (рисунок 1.2, г) получают отпечаток наружной конфигурации отливки. Внутреннюю полость отливки – цилиндрическое отверстие – выполняет стержень. Для заливки жидкого сплава в рабочую полость в форме выполняют систему каналов 6 – 9 (литниковая система). Выход воздуха из полости формы при заполнении ее металлом происходит через каналы 5 (выпоры). Литниковая система и выпоры образуются с помощью специальных моделей (частично – вручную).

После затвердевания сплава форму разрушают, извлекают из нее отливку и удаляют из отливки стержень. Полученная отливка с литниковой системой показана на рисунке 1.2, д. Перед отправкой в механический цех с отливки удаляют литниковую систему, производят очистку и контроль.

Рисунок 1.2 – Литейная форма для получения отливки