- •Методические указания

- •Воронеж 2004

- •Общие сведения

- •1 Исходная информация для проектирования

- •2. Выбор области технологического использования электроэрозионной обработки короткими импульсами

- •3. Порядок проектирования

- •4. Качество поверхности

- •5. Сила тока

- •6. Производительность

- •7. Точность обработки

- •8. Рабочая среда

- •Сравнительные характеристики сред приведены в таблице 2

- •9. Скорость подачи эи

- •10. Основное время обработки детали на станке

- •13. Разработка операционных карт

- •Методические указания

- •394026. Воронеж, Московский проспект, 14. Участок оперативной полиграфии Воронежского государственного технического университета.

9. Скорость подачи эи

Скорость подачи профильного ЭИ находят из расчета производительности процесса по формуле (4).

Если площадь обрабатываемой поверхности постоянна по глубине, то скорость линейной подачи электрода-инструмента

Vи=Q/S, (6)

где S — площадь проекции обрабатываемой поверхности на плоскость, перпендикулярную направлению подачи.

Для непрофилированного ЭИ находят скорость линейного перемещения проволоки по контуру обрабатываемой заготовки, V’и, мм/с:

![]() ,

(7)

,

(7)

где Ки – коэффициент, для твердых сплавов Ки= (4,75-5,5)10-4;

Н – толщина заготовки, берется из чертежа детали.

10. Основное время обработки детали на станке

10.1. Основное время

Основное время для обработки профильным ЭИ

![]() (8)

(8)

где z — размер припуска (берется равным углублению электрода-инструмента в направлении подачи).

При обработке непрофилированным ЭИ:

![]() (9)

(9)

где L – длина контура при вырезании профиля проволочным ЭИ, рассчитывается путем сложения длины отдельных участков, показанных на чертеже детали.

10.2. Штучно-калькуляционное время (tш.к)

Составляющие штучно-калькуляционного времени (вспомогательное время tв, время обслуживания tобс, время отдыха tотд , подготовительно-заключительное время tп.з.) находят по нормативам.

![]() ,

(10)

,

(10)

где N — число деталей в партии.

Приближенно

![]() (11)

(11)

11. Дополнительные операции

Если намечаются дополнительные операции, для доведения технологических показателей до требований чертежа детали необходимо рассчитать их трудоемкость и найти общие затраты времени tобщ на выполнение электроэрозионной и последующих операций.

12. Обоснование выбора метода обработки

Обоснование выбора метода обработки включает в себя сравнение общих затрат времени на электроэрозионную обработку с ранее применявшейся на этой операции обработкой. Если проектируют процесс производства нового изделия, то для сравнения берут технологию механической обработки, позволяющую получить требуемую деталь. Из исходных данных берут программу выпуска деталей, подбирают серийный станок, обеспечивающий изготовление заданной детали, и проводят предварительное технико-экономическое обоснование целесообразности использования электроэрозионной обработки.

Электроэрозионный метод позволяет обрабатывать поверхности, которые не могут быть обработаны традиционными методами. К ним относятся криволинейные глухие и сквозные отверстия переменного сечения, узкие сквозные и глухие пазы, соединительные каналы между углублениями. В подобных случаях нет необходимости в технико-экономическом обосновании.

13. Разработка операционных карт

Разрабатывают операционные карты технологического процесса (при положительных результатах расчета по п. 12) в количестве, определяемом маршрутной

картой. Примерное содержание операционной карты приводится в приложении А.

14. Базирование заготовок

При проектировании технологического процесса электроэрозионной обработки также намечают схему базирования, установки и закрепления заготовки, обосновывают целесообразность проектирования специальных приспособлений для установки заготовки и инструмента.

15. Выбор и проектирование ЭИ

Выбирают из числа имеющегося, или, в противном случае, проектируют и изготовляют инструмент.

Профильный инструмент имеет форму, обратную обрабатываемому контуру на детали, его размеры берутся с учетом межэлектродных зазоров.

Исключением являются непрофилированные электроды, для проектирования которых требуется определить только диаметр и материал проволоки или стержня. В этом случае рассчитывают натяжение проволоки, а для стержня — устойчивость при условиях обработки. Все виды электродов-инструментов изнашиваются, и это следует учитывать при определении их начальных размеров.

При проектировании ЭИ необходимо учесть возможность создания электродов-инструментов для черновой и чистовой обработки, их количество, оценить целесообразность использования на черновых операциях инструмента, ранее примененного для чистовой обработки. Если предусматривается доводка, ЭИ корректируют на размер припуска последующей операции.

При проектировании следует учитывать требования к материалам, из которых изготовлен электрод-инструмент, их стоимость и дефицитность. Если площадь обрабатываемой поверхности S>5-105 мм-2, то для снижения массы электрод-инструмент выполняют пустотелым (для так называемой схемы обработки-трепанации).

В случае принудительной прокачки рабочей жидкости в электроде должны быть предусмотрены каналы, выходящие в зону обработки.

При выборе .материала принимают во внимание его эрозионную стойкость, удельную проводимость, возможность изготовления инструмента требуемой формы с минимальными затратами, стоимость, прочность, коррозионную стойкость, отсутствие вредных для здоровья обслуживающего персонала выделений под действием высоких температур при разряде.

Для чистовой обработки, осуществляемой обычно на электроискровом режиме, наиболее часто используют инструменты из обычной и пористой меди, латуни. Медь должна быть без примесей, так как даже минимальные включения других элементов резко снижают электроэрозионные свойства, повышают износ. Графитовые материалы стремятся выбирать мелкозернистой структуры — они обладают повышенной механической прочностью. Из таких материалов можно создать инструменты с острыми углами и тонкими перемычками, эффективные на чистовых операциях. К недостаткам следует отнести повышенную стоимость по сравнению с материалами с более крупными зернами и более низкую производительность процесса. Для черновых операций чаще применяют дешевые и стойкие графитовые материалы с укрупненным зерном.

Для изготовления мелких отверстий используют инструменты из вольфрама, молибдена, латуни. Вольфрам и молибден обладают высокой эрозионной стойкостью в широком диапазоне режимов. Но это дорогие, дефицитные, трудно поддающиеся обработке материалы. Непрофилированные электроды-инструменты обычно изготовляют из вольфрамовой или латунной проволоки. Вольфрамовая проволока имеет большую удельную прочность, но низкую удельную проводимость и применяется для электродов диаметром dпр 0,08 мм.

В зависимости от назначения и материала электроды-инструменты могут быть цельными или сборными.

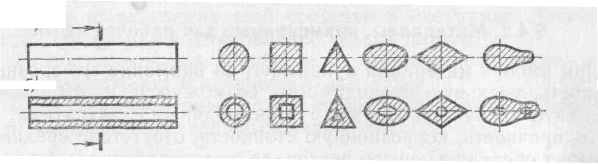

При схеме прошивания применяют электроды-инструменты в виде стержней и трубок (рис. 5) из проката различных сечений.

Рис. 5

В них рабочая и технологическая части объединены. Отверстия в трубках могут быть круглыми, прямоугольными, винтовыми и др. Медные стержни и трубки выпускают серийно, их минимальный наружный размер 0,2 мм; допустимая погрешность ±0,01 мм. Аналогичные электроды-инструменты могут быть выполнены из латуни, алюминия и его сплавов.

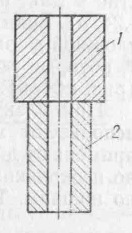

Для прошивания отверстий используют проволоку диаметром dnp = 0,025 … 1,5 мм, с погрешностью не более ±1,5% от номинального размера. При выполнении прецизионных отверстий (рис. 6) после вскрытия их рабочей частью 2 производят калибровку (доводку).

Для этого калибрующую часть 1 выполняют с большим диаметром и подключают ее к генератору с более мягким калибрующим режимом. Известно выполнение электродов с несколькими ступенями и подключением каждой из них на отдельный электрический режим.

Рис 6

При прошивании отверстий постоянного сечения размеры электрода-инструмента определяют, исходя из размеров отверстия. Для круглых сечений

dэ=dД-2Sб, (12)

где dэ — диаметр электрода-инструмента; SД — диаметр отверстия в детали; Sб — боковой зазор, т. е. расстояние между противолежащими участками поверхностей электрода и заготовки, параллельных направлению их движения.

Боковой зазор зависит от энергии импульсов, материалов электродов, состава и направления движения рабочей среды, размеров отверстия. На черновых режимах Sб = 0,15…0,5 мм, на чистовых Sб =0,005…0,05 мм. Если после электроэрозионной обработки предусмотрена дополнительная операция, то формула (12) примет вид

dэ=dД-2(Sб + z), (13)

где z — припуск на последующую обработку.

Припуск z должен быть не менее шероховатости поверхности, глубины измененного слоя, погрешности в результате электроэрозионной обработки и погрешностей установки и базирования на последующей операции. Если электрод-инструмент ступенчатый, то расчет проводят только для калибрующей части.

Длина электрода-инструмента

L=L1+L2+L3+L4 (14)

где L1—длина участка закрепления в злектрододержателе; L2 — глубина отверстия; L3 — сокращение его длины за счет износа; L4 — длина участка, необходимого для калибровки отверстия, если оно сквозное. Для расчета берут L1. (2…3)dД; L4=(l,2…l,8)L2; сокращение длины L3 можно оценить как износ в процентах от длины отверстия L2, т. е. L3=L2/100.

Если отверстие глухое, то потребуются электроды-инструменты длиной L’ для черновой и длиной L” для чистовой обработки:

L’= (2…3)dД+ L2+ L2/100;

L”=(2…3)dД+ L2

В тех случаях, когда одного электрода-инструмента для калибровки глухого отверстия повышенной точности недостаточно, применяют несколько калибрующих электродов-инструментов с рабочей частью, имеющей длину L’>L”. При смене электрода-инструмента следует сохранять единые установочные базы; это позволяет устранить погрешности базирования.

Для прорезания узких пазов (менее 0,1 … 0,15 мм) используют проволочный электрод-инструмент, который рассчитывают, исходя из ширины паза bп. При этом следует учесть уменьшение диаметра проволоки за счет эрозии. Начальный диаметр

dи = kbn –2S, (15)

где k = 2…5— коэффициент, учитывающий эрозию проволоки; S = 5…20 мкм — межэлектродный зазор.

Следует учитывать, что стандартные диаметры вольфрамовой и латунной проволоки не могут во всех случаях отвечать расчетным значениям. Поэтому приходится либо протягивать проволоку на требуемый диаметр, либо так подбирать скорость ее перемотки, чтобы мог быть получен коэффициент k, обеспечивающий получение заданной ширины паза. Для латунной проволоки диаметром dи = 0,1 мм скорость перемотки должна быть не менее 5 мм/с (k = 2,5), для dи=0,2

мм — не менее 1,5 мм/с (k=2…2,3), для dи=0,3 — не менее 0,8 мм/с (k=3…3,5). Если скорость проволоки диаметром 0,3 мм удвоить, то коэффициент k примет значение 1,8…2. Таким образом, изменяя скорость перемотки, можно в несколько раз изменить расчетный диаметр проволоки и подобрать ближайший стандартный ее размер. Для обработки заготовок с толщиной свыше 15…20 мм рекомендуется использовать проволоку диаметром более 0,2 мм.

Если ширина паза в детали не ограничена, то скорость перемотки проволоки берут близкой к минимальному значению, а расчет ширины паза не делают.

16. Проектирование специальных приспособлений

Заключительным этапом проектирования технологического процесса электроэрозионной обработки является выдача технического задания на проектирование специальных приспособлений. При этом учитывают условия установки деталей в приспособлении, необходимость изоляции, защиту подвижных элементов от попадания продуктов обработки, вызывающих абразивный износ.

Лабораторная работа №3

Электроэрозионное прошивание отверстий

Цель работы: проверить результаты расчета технологического процесса электроэрозионного прошивания отверстия в стальной заготовке

Оборудование, приборы, инструменты:

Станок 4Г721

ЭИ из латуни Л59

Микрометр 0-25 мм, ц.д. 0,01

Эталон обработанной поверхности

Образцы деталей из стали

Время выполнения работы 2-3 часа

Последовательность выполнения работы

Выбрать задание по таблице 1, согласно номеру варианта

Сделать эскиз детали

Спроектировать процесс электроэрозионного прошивания отверстия, руководствуясь указаниями п.3 раздела «Практическая часть работ №3,4». По каждому пункту дать необходимые пояснения и обоснования.

Обработать образец детали на станке, заполнить таблицу 2 результатами, полученными при работе на станке, и произвести оценку Iср (по приборам станка), шероховатости по эталону; производительности – путем замеров объема снятого материала в единицу времени (t0), погрешности обработки.

Сравнить экспериментальные данные с данными, рассчитанными теоретически, сделать выводы.

Оформить отчет

Сдать работу преподавателю

Порядок сдачи работы:

работа должна быть оформлена в рукописи или на ЭВМ с соблюдением требований ГОСТ 7.32.2001 к техническим документам;

2) работа сдается преподавателю в конце занятия лично студентом

работа считается принятой после собеседования с преподавателем и сдачи оформленного материала преподавателю

при наличии уважительных причин допускается индивидуальное выполнение и сдача работы.

Таблица 1

-

Вариант

Генератор

Диаметр отверстия, мм

Допуск, квалитет

Шероховатость, Ra, мкм

Глубина отверстия, мм

Предусмотрена ли последующая обработка

1

2

3

4

5

6

7

1

RC

14

6

0,4

5

+

-

2

ШГИ

24

6

0,8

15

+

3

RС

22

6

3,2

10

-

4

ШГИ

20

10

1,6

12

+

5

RС

11

9

0,8

15

+

6

ШГИ

9

8

1,6

4

-

7

RС

7

7

1,6

9

-

8

ШГИ

10

8

0,8

8

+

9

RС

4

9

3,2

6

-

10

ШГИ

19

8

3,2

8

-

11

RС

12

7

1,6

10

-

12

ШГИ

10

6

0,4

12

+

13

RС

2

6

3,2

15

+

14

ШГИ

28

8

3,2

10

+

15

RС

5

7

1,6

5

+

Таблица 2

Параметр |

Величина параметра |

Расхождение результатов,% |

Источник информации (практическая работа) |

|

Расчет (выбор) |

Эксперимент |

|||

Размеры обрабатываемой поверхности, мм

|

|

|

|

Чертеж детали |

Рабочая среда |

|

|

- |

Раздел 8, табл.2 |

Напряжение, В |

|

|

|

Раздел 5 |

Iк, А |

|

|

|

Раздел 5 |

Iср, А |

|

|

|

Раздел 5 |

Время обработки (t0), мин |

|

|

|

Раздел 10 |

Шероховатость, мкм |

|

|

Визуально, сравнение с эталоном |

Раздел 4 |

Скорость подачи ЭИ, м/с |

|

|

|

Раздел 9 |

Погрешность, мкм |

|

|

|

Раздел 7 |

Лабораторная работа №4

Обработка непрофилированным электродом заготовок из стали

Цель работы: Проверить результаты расчета технологического процесса электроэрозионной обработки непрофилированным электродом стальной заготовки.

Оборудование, приборы, инструменты:

Станок 4531ПУ с проволочным электродом 0,2 мм

Микрометр 0-25 мм, ц.д. 0,01

Эталон обработанной поверхности

Микрокалькулятор

Образцы деталей из стали

Время выполнения работы 2-3 часа

Последовательность выполнения работы

Выбрать задание по таблице 1, согласно номеру варианта

Сделать эскиз детали

Спроектировать процесс электроэрозионного прошивания отверстия, руководствуясь указаниями п.3 раздела «Практическая часть работ №3,4», по каждому пункту дать необходимые пояснения и обоснования.

Обработать образец детали на станке, заполнить таблицу 2 результатами, полученными при работе на станке, и произвести оценку сведений

Сравнить экспериментальные данные с данными, рассчитанными теоретически, сделать выводы.

Оформить отчет

Сдать работу преподавателю

Порядок сдачи работы:

работа должна быть оформлена в рукописи или на ЭВМ с соблюдением требований ГОСТ 7.32.2001 к техническим документам;

работа сдается преподавателю в конце занятия лично

студентом

работа считается принятой после собеседования с преподавателем и сдачи оформленного материала преподавателю

при наличии уважительных причин допускается индивидуальное выполнение и сдача работы.

Таблица 1

Вариант |

Генератор |

Ширина паза, мм |

Допуск, квалитет |

Шероховатость, Ra, мкм |

Длина обработки, мм |

Толщина, мм |

1 |

RС |

0,1 |

7 |

1,6 |

5 |

2 |

2 |

ШГИ |

0,15 |

8 |

3,2 |

10 |

4 |

3 |

RС |

0,2 |

6 |

3,2 |

15 |

6 |

4 |

ШГИ |

0,1 |

6 |

0,4 |

12 |

8 |

5 |

RС |

0,15 |

7 |

1,6 |

10 |

10 |

6 |

ШГИ |

0,2 |

8 |

3,2 |

8 |

12 |

7 |

RС |

0,1 |

9 |

3,2 |

6 |

14 |

8 |

ШГИ |

0,15 |

6 |

0,8 |

8 |

16 |

9 |

RС |

0,2 |

7 |

1,6 |

9 |

18 |

10 |

ШГИ |

0,1 |

8 |

1,6 |

4 |

3 |

11 |

RС |

0,15 |

9 |

0,8 |

15 |

5 |

12 |

ШГИ |

0,2 |

10 |

1,6 |

12 |

7 |

13 |

RС |

0,1 |

6 |

3,2 |

10 |

9 |

14 |

ШГИ |

0,15 |

6 |

0,8 |

15 |

11 |

15 |

RC |

0,2 |

6 |

0,4 |

5 |

13 |

Таблица 2

-

Параметр

Величина параметра

Расхождение результатов,%

Источник информации (практическая работа)

Расчет (выбор)

Эксперимент

Длина вырезаемого контура, мм

Чертеж детали

Толщина заготовки, мм

Чертеж детали

Рабочая среда

-

Раздел 8, табл.2

Напряжение, В

Раздел 5

Iк, А

Раздел 5

Iср, А

Раздел 5

Время обработки (t0)

Раздел 10

Шероховатость

Визуально, сравнение с эталоном

Раздел 4

Погрешность в сечении (по выбору студента)

Скорость подачи ЭИ

Раздел 9

Погрешность

Соответствие чертежу

Раздел 7

Библиографический список

Электрофизические и электрохимические методы обработки материалов В 2 т./ Артамонов Б.А., Волков Ю.С., Дрожалова В.И. и др; Под ред. В.П. Смоленцева.- М.: Высшая школа, 1983.

Электрофизические и электрохимические станки: Каталог / ЭНИМС. – М., 1986.- 122 с.

Смоленцев В.П. Изготовление инструмента непрофилированным электродом- М., «Машиностроение», 1967, 200 с.

Справочник технолога- машиностроителя. В 2 т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1972.

Приложение А

Примерное содержание операционной карты процесса электроэрозионной обработки.

А Установить и снять деталь (указать установочные базы)

Название операции

Проверить состав и состояние рабочей среды

Проверить электрод-инструмент и заготовку на наличие коротких замыканий

Указать режимы обработки (U0, Iк)

Указать время обработки

Указать требования чертежа к детали на выполняемой операции

Контроль:

-размеров детали (инструментальный)

-шероховатости (визуально)

Промывка и консервация детали

Приложение Б

Значения допусков, мкм

Интервалы размеров, мм |

Квалитеты |

|||||||||||

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

|

До 3 3-6 6-10 10-18 18-30 30-50 50-80 80-120 120-180 180-250 250-315 315-400 400-500 |

6 8 9 11 13 16 19 22 25 29 32 36 40 |

10 12 15 18 21 25 30 35 40 46 52 57 63 |

14 18 22 27 33 39 46 54 63 72 81 89 97 |

25 30 36 43 52 62 74 87 100 115 130 140 155 |

40 48 58 70 84 100 120 140 160 185 210 230 250 |

60 75 90 110 130 160 190 220 250 290 320 360 400 |

100 120 150 180 210 250 300 350 400 460 520 570 630 |

140 180 220 270 330 390 460 540 630 720 810 890 970 |

250 300 360 430 520 620 740 870 1000 1150 1300 1400 1550 |

400 480 580 700 840 1000 1200 1400 1600 1850 2100 2300 2500 |

600 750 900 1100 1300 1600 1900 2200 2500 2900 3200 3600 4000 |

1000 1200 1500 1800 2100 2500 3000 3500 4000 4600 5200 5700 6300 |