- •Методические указания

- •Воронеж 2004

- •Общие сведения

- •1 Исходная информация для проектирования

- •2. Выбор области технологического использования электроэрозионной обработки короткими импульсами

- •3. Порядок проектирования

- •4. Качество поверхности

- •5. Сила тока

- •6. Производительность

- •7. Точность обработки

- •8. Рабочая среда

- •Сравнительные характеристики сред приведены в таблице 2

- •9. Скорость подачи эи

- •10. Основное время обработки детали на станке

- •13. Разработка операционных карт

- •Методические указания

- •394026. Воронеж, Московский проспект, 14. Участок оперативной полиграфии Воронежского государственного технического университета.

3. Порядок проектирования

Проектирование технологического процесса выполняют по единой методике для оборудования с профильным и непро-

филированным электродом-инструментом (ЭИ) в следующей последовательности:

1) По форме обрабатываемой поверхности, ее размерам и требованиям к шероховатости намечают один или несколько способов обработки, позволяющих обеспечить соответствие детали чертежу и техническим условиям; подбирают схему обработки (профильный, непрофилированный ЭИ, наличие вспомогательных движений (например, вращения) ЭИ, виды подач ЭИ или заготовки).

2) Намечают маршрут технологического процесса электроэрозионной обработки, для чего определяют последовательность и число операций, выполняемых на станке, и контрольных операций.

3) Рассчитывают технологические показатели процесса для каждой операции: производительность, точность, качество поверхности и режимы обработки.

Расчет режимов выполняют в зависимости от технологических требований к детали:

при необходимости исключить последующую операцию находят параметры режима, обеспечивающие заданную точность и качество поверхности;

если деталь должна работать в условиях динамических нагрузок, надо выбирать режимы, при которых отсутствуют микротрещины;

для достижения минимальной трудоемкости за основу выбора режима принимают максимальную производительность процесса;

для получения минимальной трудоемкости доводки выбирают режим, при котором затраты на

- электроэрозионную обработку и последующую доводку будут минимальны.

Режимы рассчитывают в такой последовательности:

1) выбирают технологический критерий, который должен быть достигнут в конце операции (точность, шероховатость, производительность и т. д.);

2) для выбранного критерия по формулам (1) — (8) и номограммам, прилагаемым к оборудованию, находят энергию импульса Аи;

3) по характеру операции (черновая, чистовая) находят напряжение холостого хода и среднее напряжение. Выбирают требуемую диэлектрическую среду (вода, нефтепродукты и др.);

4) определяют длительность импульса;

5) исходя из формулы (1), находят средний ток, а затем ток короткого замыкания;

6) для известной энергии импульса и его длительности по формулам (1) — (10) находят технологические показатели процесса, не являющиеся критериальными.

Рассчитанные показатели точности, шероховатости и состояния; поверхностного слоя сравнивают с требованиями чертежа и технических условий. Если хотя бы один из показателей оказывается ниже требований чертежа, необходимо наметить последующие операции, используя для этой цели этот или другие методы обработки (электрохимический, механический и т. д.).

4. Качество поверхности

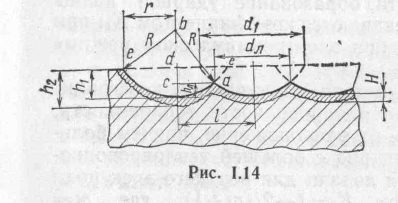

В результате электроэрозионной обработки поверхность приобретает характерные неровности, а приповерхностные слои металла претерпевают физико- химические изменения. Это оказывает влияние на эксплуатационные показатели обрабатываемых деталей. Обрабатываемая поверхность формируется из перекрывающих друг друга произвольно расположенных лунок. Размеры лунок зависят от энергии импульса и материала электродов. Они воз-

растают с ростом энергии импульсов и уменьшением частоты их следования. На рис. 3 видно, что высота неровностей hл зависит от степени перекрытия лунок.

Рис 3

Высота неровностей профиля

Rz = (hл1+ hл2+ hл3+ hл4+ hл5=)/5,

где hлi — глубина одной из пяти лунок в пределах базовой длины.

Если допустить, что размеры всех лунок на участке поверхности, где проводятся измерения шероховатости, одинаковы, то можно считать Rz hл. Поскольку размер лунки зависит от энергии импульса, то можно высоту неровностей выразить через энергию импульса Аи:

![]() ,

(1)

,

(1)

где kн — коэффициент, зависящий от режима обработки, материала электродов, их размеров, вида и состояния рабочей среды; р = 0,3 …0,04 —показатель степени, характеризующий форму лунки. В расчетах принимают р= 1/3. При чистовыхрежимах для твердых сплавов kн =1… 5, для сталей kн =2… 12; при черновых режимах kн = 10…50.

Шероховатость после прошивания на электроискровом финишном режиме сталей Ra= 0,5-1 мкм; при вырезании непрофилированным электродом-инструментом Ra = 1,5-3 мкм.

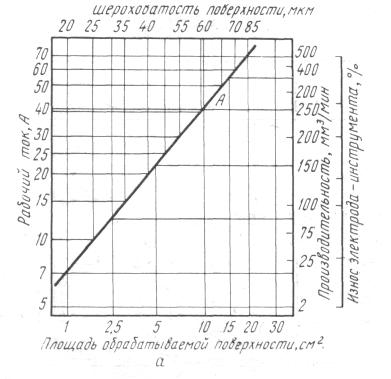

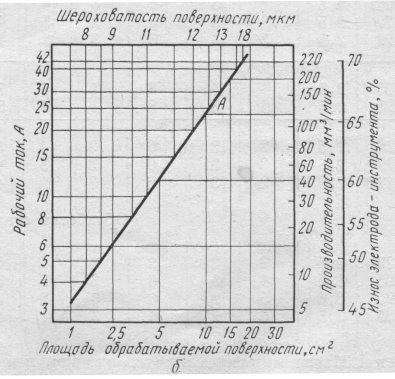

Для генератора ШГИ шероховатость обработанной поверхности можно определить из номограммы (рис.4) (величина шероховатости дана по Rz).

а)

а- черновая обработка, б- чистовая обрабо тка

Рис 4

С учетом граничной температуры можно найти расчетным путем толщину Н измененного слоя, которая определяется через глубину единичной лунки и расстояние от поверхности до границы, где имеют место изменения обрабатываемого металла, т. е. где наблюдается температура начала фазовых превращений материала заготовки.

Глубина измененного слоя зависит от тех же факторов, что и шероховатость, поэтому для расчетов можно использовать зависимость, аналогичную (1),

![]() (2)

(2)

В зависимости от материала заготовки коэффициент kт =(1,8…4)kн .

Глубина Т(мм) измененного слоя для стальных заготовок в зависимости от вида обработки составляет:

Черновая обработка (на электроискровом режиме) 0,1 …0,4.

Чистовая обработка (на электроискровом режиме) 0,004… 0,1

Если Т 0,1 мм, у всех сплавов, как правило, наблюдаются микротрещины. Подогрев заготовки перед обработкой позволяет снизить толщину измененного слоя в несколько раз, однако при этом необходимо использовать негорючие рабочие среды, что усложняет конструкцию станков и их обслуживание.

Состояние поверхностного слоя определяет износостойкость, прочность и другие свойства детали в механизме. После электроэрозионной обработки поверхностный слой приобретает свойства, по-разному влияющие на эксплуатационные характеристики деталей. Положительными являются повышение твердости поверхности при сохранении вязкости сердцевины, большое количество лунок на поверхности, плавное их сопряжение. К недостаткам следует отнести возможность появления трещин, растягивающих напряжений, трудность получения поверхности с малой шероховатостью.