- •Кафедра компьютеризированных систем управления

- •Утверждаю

- •5 Условие эксплуатации оборудования:

- •6 Конструктивные размеры ротора и податливость муфты (см. Чертёж су41.6.091401.Д )

- •7 Временные и скоростные параметры рабочего цикла

- •Перечень сокращений и обозначений

- •Раздел 1

- •Раздел 2

- •Раздел 3

- •Раздел 4 расчет мощности и выбор

- •Раздел 5

- •Раздел 5

- •Раздел 5

- •Заключение

- •Список источников информации.

Раздел 3

ВЫБОР

СИСТЕМЫ ЭЛЕКТРОПРИВОДА

ВЫБОР

СИСТЕМЫ ЭЛЕКТРОПРИВОДА

Выбор системы электропривода для центрифуги зависит, в основном, от технологического процесса. При этом необходимо учитывать следующие факторы: частоту процессов реверса, требуемое быстродействие, капитальные и эксплуатационные затраты, КПД, сложность и надежность электропривода и др.

Для центрифуг с частым реверсом наиболее подходит быстродействующий реверсивный электропривод постоянного тока по системе ТП–Д. Следует иметь в виду, что на быстродействие электропривода в целом оказывают влияние инерционности всех его элементов. Наибольшее влияние на время переходного процесса оказывает электромеханическая постоянная времени. Если она мала, то целесообразно осуществлять реверс по цепи якоря, что позволяет заметно сократить общее время переходного процесса. Если же она соизмерима с постоянной времени цепи возбуждения двигателя, имеет смысл использовать более экономичный привод с реверсом по цепи возбуждения. Электроприводы с управлением по цепи возбуждения двигателя, очевидно, менее дороги, поскольку функции регулирования в основном сосредоточены в маломощной цепи возбуждения.

Приводы с рекуперативным торможением имеют высокий КПД (порядка 90%). Однако следует иметь в виду, что реверсивные преобразователи с совместным управлением вентильными группами имеют меньший КПД из-за потерь энергии от уравнительного тока.

Для регулируемого привода центрифуги может быть применен и электропривод переменного тока по системе ПЧ–АД либо электропривод с вентильным двигателем. По технико-экономическим показателям и

эксплуатационным характеристикам приводы этих типов могут оказаться предпочтительнее электроприводов постоянного тока.

В промышленности широкое распространение получили двигатели постоянного тока‚ что объясняется все возрастающим применением различных статических выпрямителей‚ обеспечивающих промышленные установки энергией постоянного тока. Применение двигателей постоянного тока, несмотря на их более высокую стоимость, сложность эксплуатации по сравнению с асинхронными, объясняется в первую очередь простыми и надежными способами регулирования частоты вращения‚ большими пусковыми моментами и перегрузочной способностью‚ чем у двигателей переменного тока. Наибольшее распространение двигатели постоянного тока получили в приводах‚ требующих глубокого регулирования частоты вращения.

В

связи с этим выбираем электропривод

системы ТП–ДПТ.

В

связи с этим выбираем электропривод

системы ТП–ДПТ.

Раздел 4 расчет мощности и выбор

ПРИВОДНОГО ЭЛЕКТРОДВИГАТЕЛЯ

4.1 Анализ теплового режима работы электродвигателя

Определим

время работы:

![]()

Время

цикла:

![]()

Фактическая

продолжительность включения:

![]()

Принимаем стандартное значение εст = 100 %

Исходя из тахограммы (рис. 1) и фактической продолжительности включения, можно сделать вывод, что режим работы двигателя S8 – режим работы при периодическом изменении частоты вращения и нагрузки. Это последовательность идентичных рабочих циклов, каждый из которых состоит из периодов ускорения, работы при постоянной нагрузке, соответствующей заданной частоте вращения, затем одного или нескольких периодов работы при других постоянных значениях нагрузки, соответствующих другим частотам вращения.

Квалифицируем режим работы как S8 так как εф > 60%. S8 – перемежающийся без пауз.

4.2 Расчет и построение нагрузочной диаграммы механизма

Нагрузочная диаграмма механизма представляет собой график Мс.мех(t) изменения статического момента на валу ротора центрифуги во времени в течение рабочего цикла центрифуги. Необходимо определить значение статического момента на каждом участке рабочего цикла.

Статический момент на валу ротора центрифуги:

![]() (4.1)

(4.1)

где ![]() – составляющая статического момента,

обусловленная трением вращающего ротора

центрифуги о воздух;

– составляющая статического момента,

обусловленная трением вращающего ротора

центрифуги о воздух;

![]() –момент, создаваемый

силами трения вала ротора центрифуги

в подшипниках.

–момент, создаваемый

силами трения вала ротора центрифуги

в подшипниках.

На участке рабочего цикла, соответствующем процессу выгрузки осадка, абсолютное значение Мс.мех возрастает на величину момента Мрез, обуславливаемого усилием резания, воздействующим на лезвие ножа

(Мрез = 0,6·Мв).

Момент сил трения о воздух:

![]() ,

(4.2)

,

(4.2)

где H – высота (длина) ротора, м;

D – диаметр ротора, м;

n – скорость вращения ротора, об/мин.

Момент сил трения в подшипниках:

![]() (4.3)

(4.3)

где f = 0,03 – 0,09 – коэффициент трения ,зависящий от типа подшипника;

mц – масса ротора с продуктом, кг;

d – диаметр вала на котором укреплен ротор центрифуги, м.

Р![]() ассчитаем

массу ротора с продуктом:

ассчитаем

массу ротора с продуктом:

(4.4)

где mзагр – максимальная загрузка ротора суспензией и составляет 800 кг;

∑ mi

– масса незагруженного ротора.

mi

– масса незагруженного ротора.

(4.5)

где Di 2 – диаметр i-той части ротора, м;

Hi – высота i-той части ротора, м;

ρ – плотность, кг/м3 (плотность стали 7900 кг/м3).

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]() кг

кг

![]()

![]() кг

кг

Масса незагруженного ротора:

![]()

Масса ротора с продуктом:

![]()

Определим момент сил трения в подшипниках для загруженного и незагруженного ротора (f = 0,04 – подшипники качения):

МТ.загр = 4,9 · f · mц · D4 = 28,177 Н·м

МТ.незагр = 4,9 · f · ∑mi · D4 = 15,633 Н·м

Определим скорость вращения ротора на каждом участке рабочего цикла:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

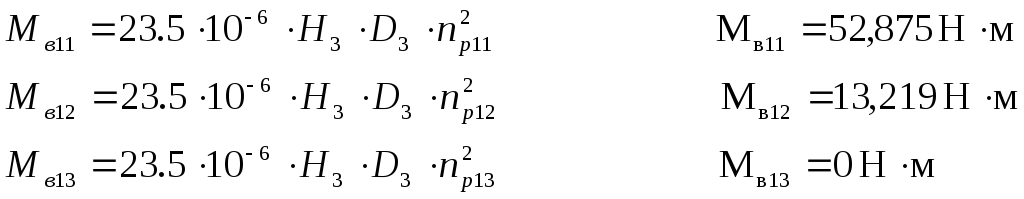

Определим момент сил трения о воздух на каждом участке рабочего цикла:

![]()

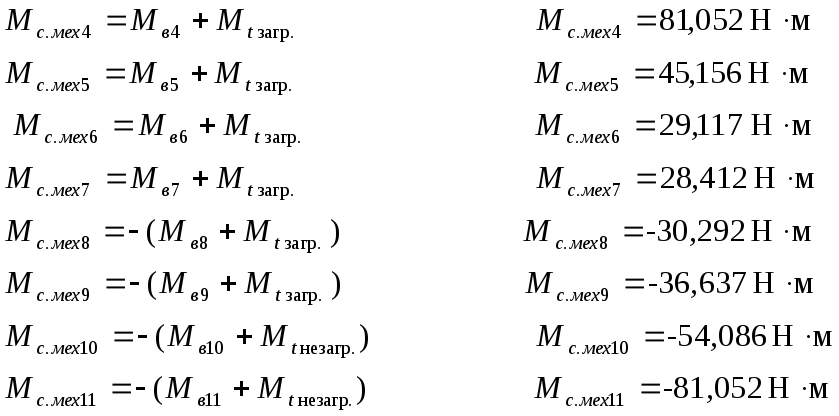

Определим статический момент на валу ротора центрифуги на каждом участке рабочего цикла:

Нагрузочная диаграмма Мс.мех(t) представлена на чертеже СУ41.6.091401.ТЧ1.1

4.3 Вычисление расчетной мощности электродвигателя

Определим частоту вращения ротора на каждом участке рабочего цикла:

![]() (4.6)

(4.6)

где

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

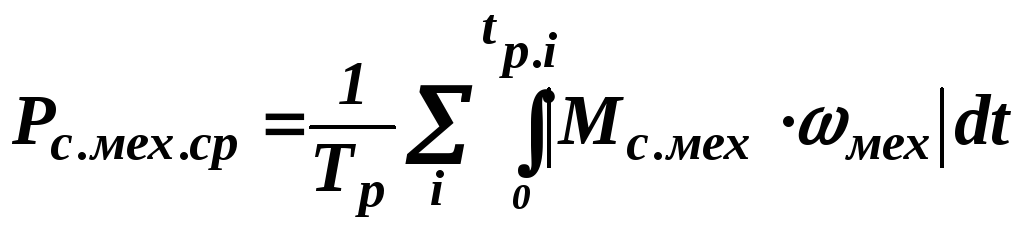

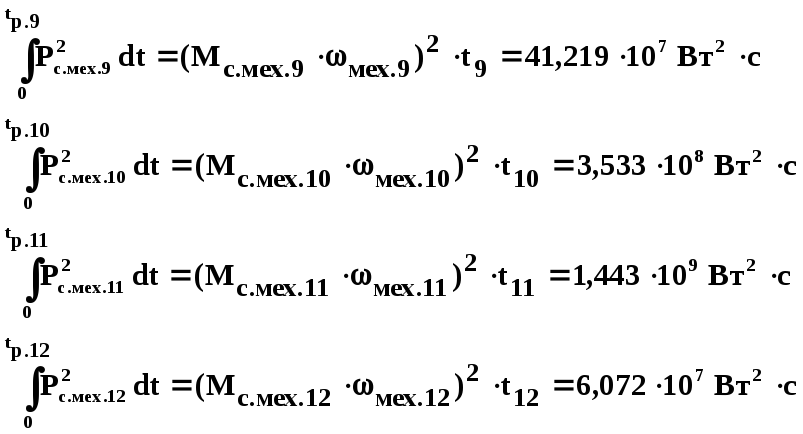

Расчетная мощность электродвигателя вычисляется по формуле:

Р![]() рас

=

Кз·Рс.мех.ср· (4.7)

рас

=

Кз·Рс.мех.ср· (4.7)

где Кз – коэффициент запаса, учитывающий влияние динамических процессов на температурный режим двигателя и дополнительные потери энергии в нем;

Рс.мех.ср – среднее значение статической мощности механизма за время tp работы в пределах рабочего цикла;

εф – фактическая (по тахограмме) относительная продолжительность включения;

εст – стандартная продолжительность включения (для которой будет выбираться мощность двигателя по каталогу, ближайшая по значению к εф).

С учетом значительной доли переходных процессов в общей продолжительности рабочего цикла рекомендуется принять Кз =1.7. Если

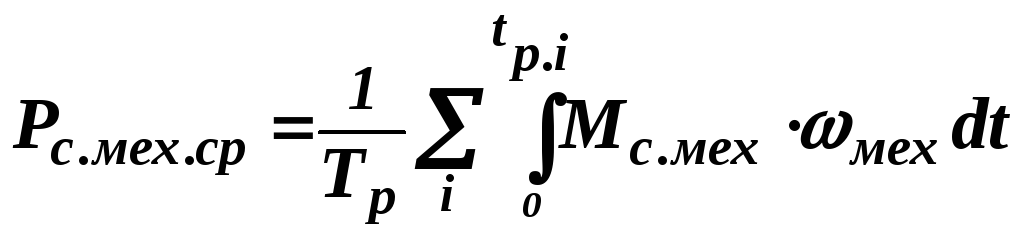

тепловой режим двигателя продолжительный, то εст= 1 (100%). Средняя статическая мощность за время работы вычисляется по формуле:

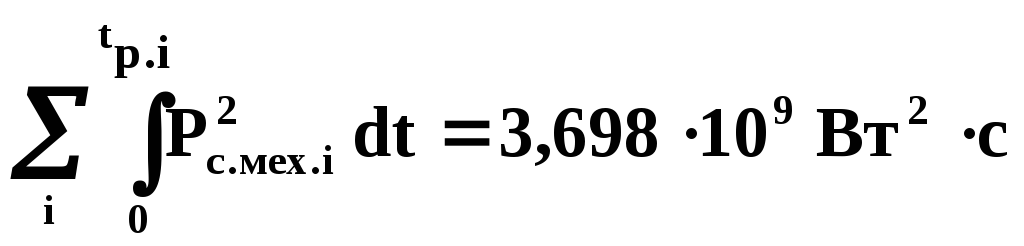

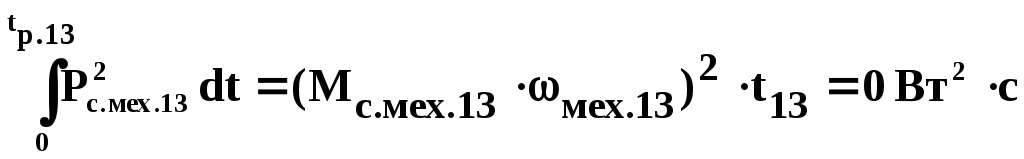

( 4.8)

4.8)

где і – условный номер участка работы электропривода (без учета пауз);

tp.i – продолжительность і-го участка работы;

ωмех – частота вращения ротора центрифуги, рад/с.

П

П![]() одынтегральная

функция представляет собой мгновенное

значениеРс.мех

статической мощности механизма. В нашем

случае все составляющие статического

момента имеют реактивный характер,

поэтому последняя формула упрощается:

одынтегральная

функция представляет собой мгновенное

значениеРс.мех

статической мощности механизма. В нашем

случае все составляющие статического

момента имеют реактивный характер,

поэтому последняя формула упрощается:

( 4.9)

4.9)

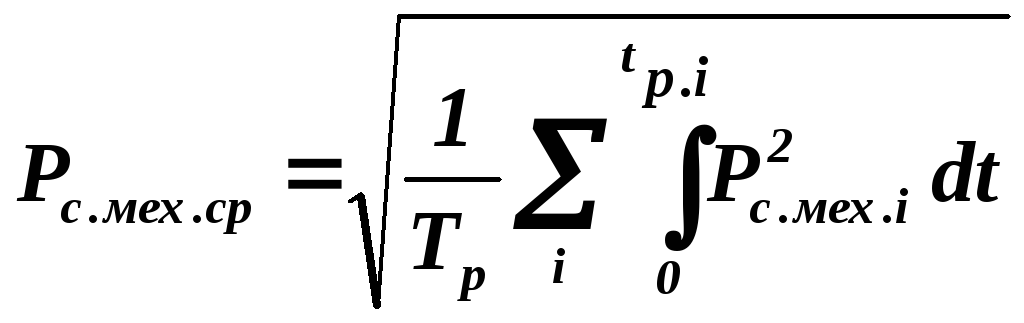

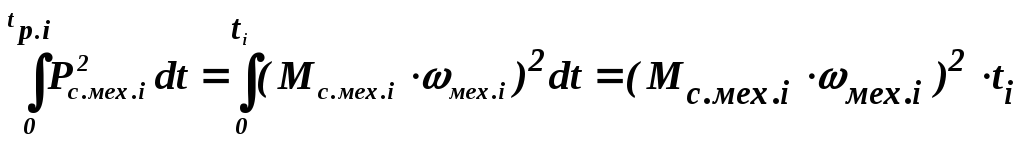

Расчетную мощность можно вычислить более обоснованно, если в качестве Рс.мех.ср принять среднеквадратичное значение статической мощности за время работы Тр, т.е.:

(4.10)

(4.10)

В этом случае можно принять Кз=1.5.

Т огда:

огда:

Средняя статическая мощность за время работы:

![]()

Подставляя полученные значения в формулу (4.7) получаем:

![]()

4.4 Выбор электродвигателя

Исходя

из Ррас

и режима работы электропривода, выбираем

двигатель краново-металлургической

серии [3]. Двигатель Д31 – краново- металлургический,

220В, защищенный с независимой вентиляцией

(продуваемый), номинальный тепловой

режим повторно кратковременный.

металлургический,

220В, защищенный с независимой вентиляцией

(продуваемый), номинальный тепловой

режим повторно кратковременный.

Таблица 4. 1 - Паспортные данные двигателя Д806 при ПВ = 100% (εст = 1,0)

|

Тип двига-теля |

Номи-наль-ная мощ-ность Рн, кВт |

Номи-наль-ный ток якоря Iян, А |

Номи-наль-ная частота враще-ния nн, об/мин |

Макси-мальная частота вращения nmax, об/мин |

Мо-мент инер-ции якоря Jд, кг·м2 |

Макси-мальный вращаю-щий момент Мн, Н·м |

Сопро-тивле-ние обмотки якоря при 90ºС Rя, Ом |

|

Д806 |

22 |

116 |

650 |

2600 |

1,00 |

872 |

0,0864 |

4.5 Составление расчетной схемы механической части ЭП

Кинематическая схема представлена на чертеже СУ41.6.091401.ТЧ2.1

Механическую часть примем состоящую из двух вращающихся масс, которые имеют моменты инерции J1 и J2. Две массы связаны эластичной муфтой и имеют жесткость связи С1. Масса с моментом инерции J1 вращается со скоростью ω1 к ней приложен момент М1. Аналогично к ротору центрифуги с моментом инерции J2 имеющий скорость ω2 приложен момент М2. Учитываем элемент приведения масс двигателя, модель принимает вид изображенный на чертеже СУ41.6.091401.ТЧ2.1. К ротору двигателя приложены моменты М и Мс1 трение в подшипниках. Вторая масса нагружена статистическим моментом Мс2.

4.6 Расчет момента инерции электропривода

На основании расчетной схемы механической части вычисляется суммарный момент инерции привода JΣ, приведенный к скорости вращения вала двигателя. При этом получаем два значения JΣ, для участка рабочего

цикла, когда ротор не загружен и полностью загружен суспензией.

![]() ,

(4.12)

,

(4.12)

где Jдв

– момент инерции ротора двигателя

(якоря);

где Jдв

– момент инерции ротора двигателя

(якоря);

Jмех – момент инерции механизма (ротора центрифуги с продуктом).

![]() (4.13)

(4.13)

![]() (4.14)

(4.14)

![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

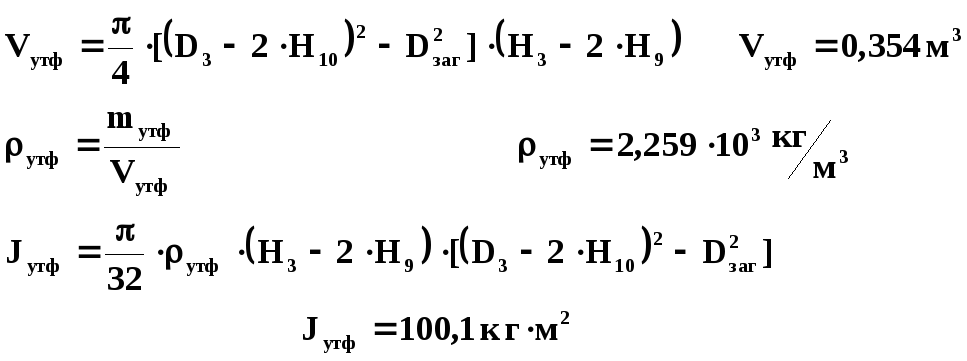

Для того чтобы определить момент инерции привода для участков рабочего цикла, когда ротор полностью загружен, необходимо определить момент инерции утфеля.

Тогда: ![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

![]() кгм2

кгм2

4.7 Расчет и построение нагрузочных диаграмм электропривода

Статический момент, приведенный к скорости вала двигателя, определяется по формуле:

![]() (4.15)

(4.15)

где М0 – момент потерь холостого хода электродвигателя;

iр – передаточное число редуктора;

ηр – К.П.Д. редуктора.

Величиной М0 пренебрегаем в виду ее малости. Так как привод безредукторный, то формула (4.15) принимает вид:

![]() (4.16)

(4.16)

Электромагнитный момент двигателя равен сумме статического и динамического моментов:

![]() (4.17)

(4.17)

г![]() де

де

(4.18)

Рассчитаем

динамические моменты:

Рассчитаем

динамические моменты:

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

![]()

![]() Нм

Нм

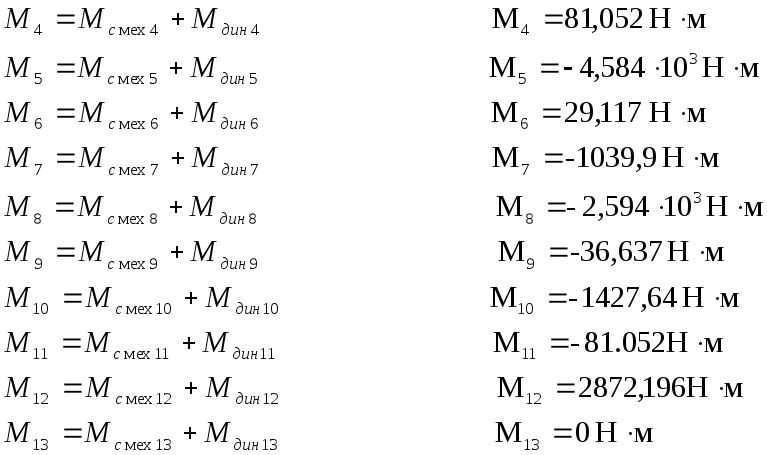

Зная статический и динамический моменты на каждом участке рабочего цикла, по формуле (4.17) определяем электромагнитный момент:

Нагрузочные диаграммы Мс(t) и М(t) представлены на чертежах СУ41.6.091401.ТЧ1.1, СУ41.6.091401.ТЧ3.1.

Поскольку применяется двухзонное регулирование скорости ДПТ, то при ослаблении магнитного потока двигателя нарушается прямая пропорциональность между моментом и током якоря. Поэтому, кроме упрощенной нагрузочной диаграммы М(t), необходимо построить упрощенную токовую диаграмму I(t). При скорости, равной или меньшей номинальной (ω ≤ ωн), ток якоря двигателя определяется соотношением:

![]() (4.19)

(4.19)

Конструктивный

коэффициент

kФ![]() = М

= М![]() /I

/I![]() (4.20)

(4.20)

При скорости, выше номинальной, ток двигателя определяется по формуле:

![]() (4.21)

(4.21)

Определяем значения ωн и k∙Фн:

Теперь,

используя формулы

(4.19) и (4.21), определяем значение тока на

каждом участке рабочего цикла. Нагрузочная

диаграмма I(t)

представлена на чертеже СУ41.6.091401.ТЧ4.1

Теперь,

используя формулы

(4.19) и (4.21), определяем значение тока на

каждом участке рабочего цикла. Нагрузочная

диаграмма I(t)

представлена на чертеже СУ41.6.091401.ТЧ4.1

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

![]()

![]() А

А

4.8

Проверка двигателя поперегрузке

и по условиям пуска

4.8

Проверка двигателя поперегрузке

и по условиям пуска

На основании построенных нагрузочных диаграмм производится проверка двигателя на перегрузку. Двигатель проходит по перегрузочной способности, если выполняются условия:

М ≤ Мдоп (4.22)

и

I ≤ Iдоп (4.23)

на протяжении всего рабочего цикла работы ЭП. Здесь М и I – значения момента и тока из нагрузочных диаграмм; Мдоп и Iдоп – максимально допустимые значения момента и тока выбранного двигателя.

В качестве М берем максимальный момент за время работы в рабочем цикле.

М

= М5

=![]()

![]()

Для ДПТ известна перегрузочная способность по току, поэтому:

Iдоп = λI ∙ Iн (4.24)

Iдоп = 2,5 ∙ 116 = 290 А

В качестве I берем максимальный ток за время работы в рабочем цикле.

I

= I5

=

![]()

Двигатель не проходит по перегрузочной способности, т.к. не выполняются условия (4.22) и (4.23). Необходимо выбрать другой двигатель и повторить расчёты, начиная с пункта 4.6. По справочным данным, вероятно, подойдёт двигатель Д810 на 55 кВт.

Проверка по пусковому моменту

Смысл этой проверки состоит в том, что проверяется физическая реализуемость процесса пуска ЭП из неподвижного состояния. Необходимо проверить выполнение условия:

МП > МС.ТР (4.25)

где МП – пусковой момент двигателя;

МС.ТР

– значение статического момента при

трогании механизма из неподвижного

состояния (момент трогания).

МС.ТР

– значение статического момента при

трогании механизма из неподвижного

состояния (момент трогания).

Так как пуск двигателя совершается на холостом ходу, то момент МС.ТР имеет малое значение, т.е. можно сделать вывод, что МП > МС.ТР. По пусковому моменту двигатель проходит. Теперь двигатель нужно проверить по условиям нагревания (по температурному режиму).

4.9 Проверка двигателя по нагреву

В практике проектирования ЭП из всех методов проверки двигателей на нагрев наибольшее распространение получили методы эквивалентного момента – для случая однозонного регулирования скорости и эквивалентного тока – для случая двухзонного регулирования скорости.

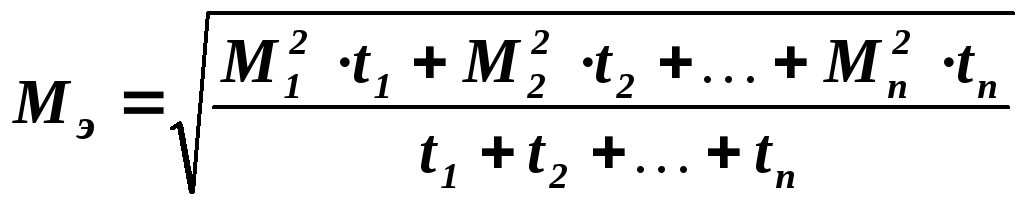

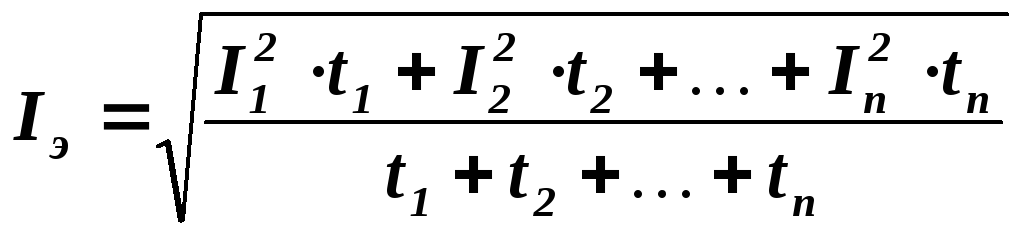

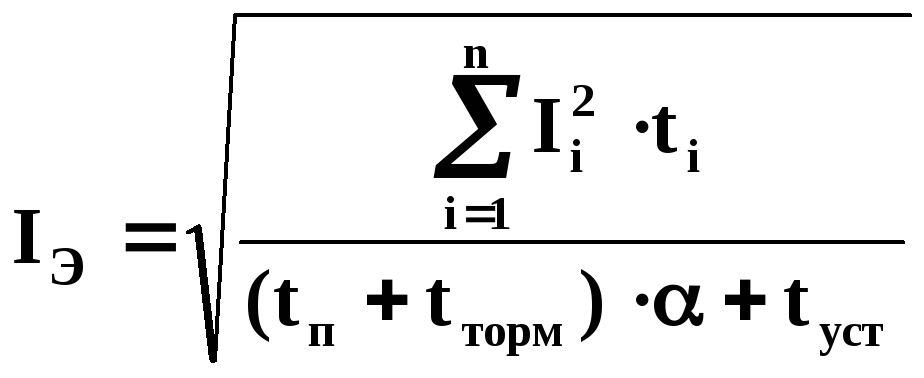

Значения этих эквивалентных величин находят по формулам:

(4.26)

(4.26)

(4.27)

(4.27)

где М1, М2, …, Мn, I1, I2, …, In – значения моментов и токов на участках нагрузочных диаграмм М(t) и I(t) длительностью t1, t2, …, tn, причем сумма длительностей этих участков равна времени цикла

.![]() (4.28)

(4.28)

Формулы (4.26) и (4.27) справедливы лишь в случаях, когда условия охлаждения на всех участках работы не отличаются от расчетных, принятых при проектировании двигателя. Для самовентилируемых двигателей, теплоотдача которых зависит от частоты вращения, в эти формулы следует вводить поправочные коэффициенты для участков, где скорость двигателя меньше номинальной. При этом формула эквивалентного тока приобретает

вид:

вид:

(4.29)

(4.29)

где tп,

tторм,

tуст

– продолжительность режимов пуска,

торможения, работы с установившейся

скоростью в течение цикла; α

и β

– коэффициенты, учитывающие ухудшение

условий охлаждения при работе со

скоростью, ниже номинальной, в процессах

пуска (![]() )

и во время паузы (β).

Обычно принимают

)

и во время паузы (β).

Обычно принимают

![]() =0,75

и β

= 0,5.

Так как, выбран двигатель крановометалургической

серии, то в формуле не учитывается время

паузы t0

и

коэффициент β.

=0,75

и β

= 0,5.

Так как, выбран двигатель крановометалургической

серии, то в формуле не учитывается время

паузы t0

и

коэффициент β.

tп = t1 + t3+ t8 + t10 = 49 с

tторм = t5 + t7+ t12 = 21 с

tуст = t2 + t4+ t6 + t9 + t11 = 67 с

t0 = t13 = 20 с

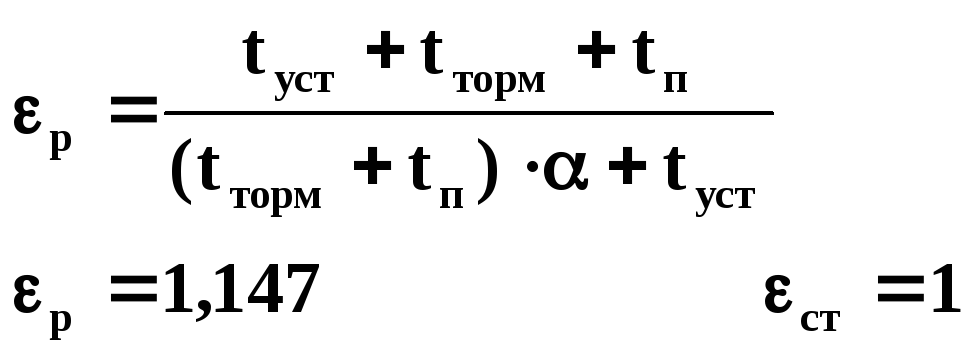

Ухудшение условий теплоотдачи учитывается при определении расчетной продолжительности включения:

Подставляя полученные значения в формулу (4.29) имеем:

IЭ

=![]() А

А

Так как расчетная продолжительность отличается от стандартной, то сделаем перерасчет эквивалентного тока по формуле:

![]() А

А

Для

приводов центрифуг считается обязательным

запас по току 20-25%,

поэтому условиями пригодности двигателя

по тепловому режиму будет соотношение:

Для

приводов центрифуг считается обязательным

запас по току 20-25%,

поэтому условиями пригодности двигателя

по тепловому режиму будет соотношение:

![]() (4.30)

(4.30)

Двигатель не проходит по нагреву, т.к. не выполняются условия (4.30) :

![]() ≤92,8

(А)

≤92,8

(А)

Необходимо выбрать другой двигатель и повторить расчёты, начиная с пункта 4.6. По справочным данным, вероятно, подойдёт двигатель Д810на 55кВт.