- •Кафедра компьютеризированных систем управления

- •Утверждаю

- •5 Условие эксплуатации оборудования:

- •6 Конструктивные размеры ротора и податливость муфты (см. Чертёж су41.6.091401.Д )

- •7 Временные и скоростные параметры рабочего цикла

- •Перечень сокращений и обозначений

- •Раздел 1

- •Раздел 2

- •Раздел 3

- •Раздел 4 расчет мощности и выбор

- •Раздел 5

- •Раздел 5

- •Раздел 5

- •Заключение

- •Список источников информации.

5 Условие эксплуатации оборудования:

максимальная загрузка ротора суспензией составляет 1200 кг;

загрузка и выгрузка производится на пониженной скорости вращения ротора, суспензия равномерно распределена по высоте ротора, образуя цилиндрическое тело с внутренним диаметром Dзагр, прижатое центробежной силой к обмотке ротора;

центрифуга ротора предназначена для работы в закрытых помещениях с температурой до +40 °C при влажности воздуха + 95% среда агрессивная не взрывоопасная;

питание электропривода осуществляется от цеховой сети переменного тока с напряжением 380 В.

6 Конструктивные размеры ротора и податливость муфты (см. Чертёж су41.6.091401.Д )

|

H1 = 300 мм D1 = 100 мм H2 = 120 мм D2 = 220 мм H3 = 1000 мм D3 = 1000 мм Dзагр. = 700 мм |

H4 = 1050 мм D4 = 80 мм H5 = 300 мм H6 = 35 мм D6 = 500 мм H7 = 200 мм Cм = 150 Н м/рад |

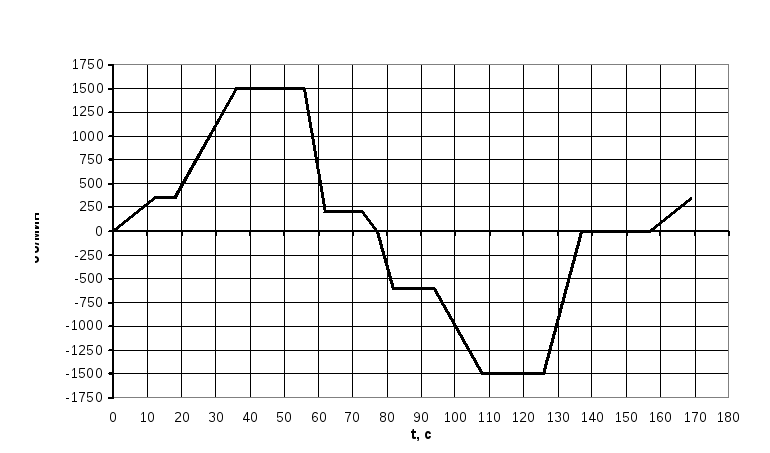

7 Временные и скоростные параметры рабочего цикла

|

t1 = 12 c t2 = 6 c t3 = 18 c t4 = 20 c t5 = 6 c |

t6 = 11 c t7 = 4 c t8 = 5 c t9 = 12 c t10 = 14 c |

t11 = 18 c t12 = 11 c t13 = 20 c |

n1 = 350 об/мин n2 = 1500 об/мин n3 = 200 об/мин n4 = 600 об/мин n5 =1500 об/мин |

Рис.1 – Тахограмма

рабочего цикла электропривода ротора

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКи УКРАИНЫ

СУМСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра компьютеризованных систем управления

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту на тему:

«Электропривод ротора фильтрующей подвесной центрифуги ФПН-100 с нижней выгрузкой осадка»

по дисциплине: «Автоматизированный электропривод»

Рук. проекта

Исполнитель

студент гр.

Сумы-2007

Перечень сокращений и обозначений

ДПТ - двигатель постоянного тока

ПЧ-АД - преобразователь частоты - асинхронный двигатель

СУТА - система управления технологическим агрегатом

ТП - тиристорный преобразователь

ТП-Д - тиристорный преобразователь - двигатель

УУКиС - устройство управления, контроля и сигнализации

ЭП – электропривод

СИФУ - система импульсно-фазового управления

ОВ - обмотка возбуждения

СУ - система управления

Раздел 1

ОПИСАНИЕ РАБОЧЕЙ МАШИНЫ (ЦЕНТРИФУГИ)

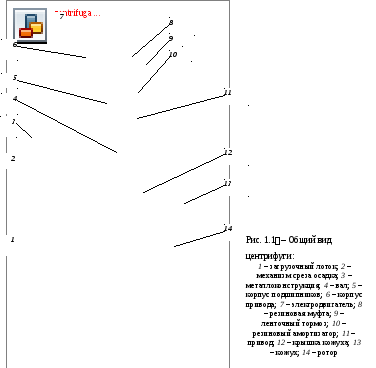

Центрифуга

(рис. 1.1) представляет собой фильтрующую

подвесную вертикальную машину

периодического действия с нижней ручной

выгрузкой продукта через днище ротора,

предназначенную для разделения суспензий

с мелко- и среднезернистой твердой

фазой.

Центрифуга

(рис. 1.1) представляет собой фильтрующую

подвесную вертикальную машину

периодического действия с нижней ручной

выгрузкой продукта через днище ротора,

предназначенную для разделения суспензий

с мелко- и среднезернистой твердой

фазой.

Центрифугу изготавливают из углеродистой стали и чугуна. Основными узлами центрифуги являются ротор 14, привод 11, кожух 13 с крышкой 12, тормоз 9 и металлоконструкция 3.

Центрифуга устанавливается на металлоконструкции, состоящей из двух опорных стоек и двух продольных балок-швеллеров №24, соединенных болтами в верхней части стоек. Центрифуга приводится во вращение вертикальным двигателем 7, который рассчитан на непрерывную работу центрифуги при загрузке ее 800–1200 кг.

Электродвигатель рассчитан на работу при температуре окружающей среды до +90°С и относительной влажности 95%. Механический тормоз 9 в центрифуге кроме аварийного торможения осуществляет дотормаживание центрифуги после основного электрического рекуперативного торможения электродвигателя.

Электродвигатель

соединен с валом центрифуги 4

посредством эластичной резиновой муфты

8;

вал закреплен в приводе на шарнирной

опоре. Между корпусом привода 6

и корпусом подшипников 5

установлен резиновый амортизатор 10,

который при неуравновешенности

вращающейся массы (особенно во время

загрузки) значительно облегчает условия

работы подшипников качения и вала,

принимая на себя удары и колебания.

Вращающийся вал может отклоняться от

вертикального положения вследствие

деформации резинового амортизатора,

что приводит к самоуравновешиванию

вращающихся масс.

Электродвигатель

соединен с валом центрифуги 4

посредством эластичной резиновой муфты

8;

вал закреплен в приводе на шарнирной

опоре. Между корпусом привода 6

и корпусом подшипников 5

установлен резиновый амортизатор 10,

который при неуравновешенности

вращающейся массы (особенно во время

загрузки) значительно облегчает условия

работы подшипников качения и вала,

принимая на себя удары и колебания.

Вращающийся вал может отклоняться от

вертикального положения вследствие

деформации резинового амортизатора,

что приводит к самоуравновешиванию

вращающихся масс.

Ротор центрифуги – цилиндрический, с перфорированной обечайкой, подвешен на нижнем конце вала и выложен внутри подкладным и фильтрующим ситами. Загрузка производится с помощью специального лотка 1, закрепленного на кожухе и входящего внутрь ротора. Механизированная выгрузка осадка из ротора (механизм среза 2) осуществляется с помощью ножа специальной конструкции, закрепленного на крышке кожуха.

Рассмотрим устройство основных узлов центрифуги более подробно.

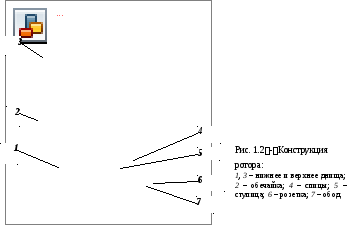

Ротор подвесной центрифуги изготавливают сварным из углеродистой стали. Высокие требования предъявляют к качеству и контролю сварки. Сварку ротора должны производить только дипломированные сварщики.

О бечайка

фильтрующего ротора обычно перфорируется

отверстиями, расположенными в шахматном

или коридорном порядке.

бечайка

фильтрующего ротора обычно перфорируется

отверстиями, расположенными в шахматном

или коридорном порядке.

Ротор подвесной центрифуги (рис. 1.2) состоит из обечайки 2, верхнего днища 3, розетки 6 и нижнего днища 1. Розетка состоит из ступицы 5, обода 7 и спиц 4, через проемы которых производится разгрузка ротора.

Все

фильтрующие роторы комплектуют

фильтрующей основой, состоящей из

подкладного дренажного сита и фильтрующей

сетки. Применяют металлические сетки

саржевого плетения и сетки из тонколистовой

латуни со штампованными отверстиями

прямоугольного или круглого сечений.

Все

фильтрующие роторы комплектуют

фильтрующей основой, состоящей из

подкладного дренажного сита и фильтрующей

сетки. Применяют металлические сетки

саржевого плетения и сетки из тонколистовой

латуни со штампованными отверстиями

прямоугольного или круглого сечений.

Привод

подвесной центрифуги (рис. 1.3)является

шарнирной опорой вала и предназначен

для передачи ротору вращения от

электродвигателя через эластичную

соединительную муфту. Муфта закреплена

на тормозном шкиве и соединена с валом

двигателя с помощью шлицевых втулок.

Привод

подвесной центрифуги (рис. 1.3)является

шарнирной опорой вала и предназначен

для передачи ротору вращения от

электродвигателя через эластичную

соединительную муфту. Муфта закреплена

на тормозном шкиве и соединена с валом

двигателя с помощью шлицевых втулок.

Основные детали привода – корпус 12, тормозной шкив 14, эластичная

резиновая муфта

15,

ленточный тормоз 18.

Корпус подшипников 6

опирается верхней шаровой поверхностью

в гнезде корпуса привода и зафиксирован

от кругового вращения специальным

болтом 11.

Алюминиевая коробка 4

для масла закреплена на валу 22

и вращается

вместе с ним. Кроме того, имеются заборн ая

трубка5,

подающая масло на подшипники, защитный

кожух 1,

манометр 7

для контроля давления масла, масленки

20

и 21,

предназначенные

ая

трубка5,

подающая масло на подшипники, защитный

кожух 1,

манометр 7

для контроля давления масла, масленки

20

и 21,

предназначенные

соответственно для смазки шаровой поверхности и заливки масла в алюминиевую коробку.

В корпусе подшипников расположен вал, подвешенный на двух радиальных и одном упорном подшипниках качения. Со стороны тормозного шкива корпус закрыт крышкой 13. Смазка подшипников – жидкая, с местной

циркуляцией в результате скоростного напора масла, создаваемого в заборной трубке, закрепленной в нижней части корпуса подшипника. Циркуляция масла контролируется манометром (избыточное давление должно быть не менее 0,01 МПа).

Центрифуга укомплектована механизмом среза с ручным управлением

(рис.

1.4). Основной его деталью является нож

12,

закрепленный на нижнем цилиндрическом

конце штанги 10,

совершающей возвратно-поступательное

движение во втулке корпуса 8.

Корпус через ось 2

соединен с кронштейном 1,

жестко установленным на кожухе. Поворот

корпуса вокруг оси осуществляется

маховиком 6

через валик 5

и шестерню 4,

которая заходит в зацепление с зубчатым

сектором 3.

Нож в нерабочем положении (выведенный

из ротора) фиксируют в специальном

секторе 9

с помощью имеющегося на штанге зуба.

Только при выведенном из ротора и

зафиксированном ноже возможен пуск

двигателя.

(рис.

1.4). Основной его деталью является нож

12,

закрепленный на нижнем цилиндрическом

конце штанги 10,

совершающей возвратно-поступательное

движение во втулке корпуса 8.

Корпус через ось 2

соединен с кронштейном 1,

жестко установленным на кожухе. Поворот

корпуса вокруг оси осуществляется

маховиком 6

через валик 5

и шестерню 4,

которая заходит в зацепление с зубчатым

сектором 3.

Нож в нерабочем положении (выведенный

из ротора) фиксируют в специальном

секторе 9

с помощью имеющегося на штанге зуба.

Только при выведенном из ротора и

зафиксированном ноже возможен пуск

двигателя.