- •1. Назначение и свойства фосфатного покрытия

- •Ускоренное и холодное фосфатирование

- •Механизация процесса фосфатирования

- •Глава XV контроль качества гальванических покрытий

- •Требования к гальваническим покрытиям

- •Контроль по внешнему виду

- •Обезжиривание органическими растворителями

- •Химическое обезжиривание

- •Электрохимическое обезжиривание

- •12 Обезжиривание венской известью

- •Химическое травление

- •Электрохимическое травление

- •Декапирование

- •Хромпик 50 г/л

- •Химическое полирование

- •Декапирование и промывки

- •§ 32. Оксидирование магния и его сплавов

- •§ 33. Фосфатирование металлов

- •Контрольные вопросы

- •Глава X гальванопластика

- •§ 34. Основные технологические операции

- •§ 9. Химическое и электрохимическое полирование

- •Глава III защитно-декоративные покрытия

- •§ 10. Меднение

- •Глава V окраска металлов1

- •1. Способы окраски металлов

- •Метод нагрева при низкой температуре

- •Глава VI

- •Химическое и электрохимическое обезжиривание

- •Едкий натр №он 50 г/л

- •2. Обезжиривание с применением ультразвука

- •7 Мнгпитострикциоиный преобразователь; 5 — обмотка возбуждения электрических

- •Декапирование

- •Матирование

- •Промывка

- •1. Общие сведения

- •Фосфатирование черных металлов

- •Фосфатирование цветных металлов

- •Глава XXIII

- •Общие сведения

- •Общие сведения

- •Классификация лакокрасочных материалов

Электрохимическое оксидирование алюминия и его сплавов

7

ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ

/’^МЛ^\АЛ/ЖАЛД»'\АА/1Щ/ 8

мм 42

М М I 1 42

I I 42

г Г 427

Какие органические красители применяются для омэашивания анодированных деталей?

1. Назначение и свойства фосфатного покрытия

Процесс получения на поверхности металла нерастворимых фосфатных пленок При обработке стальных изделий в растворе кислых фосфорнокислых ; солей называется фэсфатированием.

Фосфатные пленки являются прекрасным грунтом под лакокрасочное покрытие, обеспечивают хорошую приработку трущихся поверхностей и, наконец, служат надежной защитой от коррозии при условии последующего промасливания или смазки. В качестве защитного покрытия фосфатные пленки в несколько раз более стойки против коррозии, чем пленки, полученные при химическом оксидировании в щелочных растворах. Сочетая фосфатирование с последующим окрашиванием, можно достигнуть высокой стойкости стали против, коррозии даже в морской воде и в условиях тропического климата. Фосфатное покрытие обладает высокими электроизоляционными свойствами. Пробивное напряжение фосфатной пленки достигает 1000 в. Свойство фосфатного покрытия хорошо удерживать смазку широко используется при холодной штамповке. Наличие фосфатного слоя облегчает штамповку и холодную вытяжку металлов.

Фосфатная пленка имеет ярко выраженную кристаллическую структуру. Толщина ее во многом зависит от способа подготовки поверхности и колеблется в пределах от 7 до 45 мк. Цвет фосфатной пленки при получении покрытия в стационарных ваннах темносерый или черный. При фосфатировании мелких деталей во вращающихся барабанах фосфатная пленка имеет светло-серый оттенок.

Фосфатирование может производиться химическим и электрохимическим путем. В настоящее время повсеместно распространен только химический способ фосфатирования. Это объясняется низкой рассеивающей способностью электролита для электрохимического фосфатирования и, кроме того, необходимостью использования источников постоянного тока и специальных подвесок для загрузки деталей в ванну.

ТЕХНОЛОГИЯ ХИМИЧЕСКОГО ФОСФАТИРОВАНИЯ СТАЛИ

Поверхность деталей, поступающих на фосфатирование^ должна быть чистой, без наличия жировых загрязнений, ржавчийы и окалины. Лучшим способом подготовки поверхности под фосфатирование следует считать гидропескоочистку или очистку мелкой чугунной молотой дробью. Фосфатная пленка, полученная на поверхности, очищенной песком, имеет толщину 6—8 мк и хброшую мелкокристаллическую структуру. Применение травления для удаления с деталей ржавчины и окалины снижает качество фосфатной пленки и допустимо при условии последующей обработки травленой поверхности в содовом растворе.

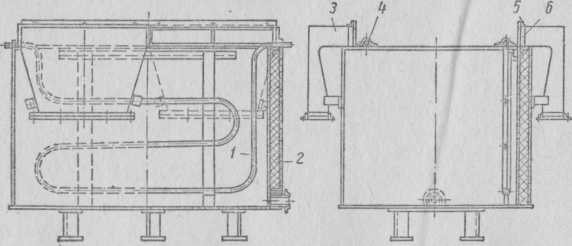

Фиг.

41. Ванна для фосфатирования деталей:

1

-корпус ванны, 2

— вентиляционный кожух; 3

— змеевик; 4—

скоба; 5 —хомут; 6

—

прокладка.

Фосфатирование стальных и чугунных деталей производится в горячем растворе препарата мажеф (по названию основных его компонентов: марганца, железа и фосфора), состоящего из гидрофосфатов марганца и железа. Состав раствора и режим работы ванны фосфатирования углеродистых сталей следующие:

Мажеф, г/л . 27—33

Температура раствора, ° С 96—98

Продолжительность фосфатирования, мин. . 40—80

Окончание процесса фосфатирования определяется по прекращению выделения пузырьков водорода. Получающаяся на стали фосфатная пленка состоит из фосфорнокислых солей марганца и железа.

Фосфатирование производится в стальной ванне (фиг. 41), оборудованной бортовыми отсосами. Для обогрева ванна снабжается медным или стальным омедненным змеевиком, расположенным у одной из боковых стенок. Во избежание взмучивания осадка со

лей, накапливающихся при работе, змеевик устанавливают на расстояний, 200—250 мм от дна ванны. Для уменьшения потерь тепла через стенки снаружи ванна покрывается теплоизоляционной массой или обшивается деревом.

Крупные детали завешиваются в ванну фосфатирования с помощью специальных стальных подвесок или железных крюков. Детали, имеющие внутренние полости, завешиваются таким образом, чтобы в процессе фосфатирования не образовывались газовые мешки в результате выделения водорода. При загрузке необходимо следить за тем, чтобы детали не касались друг друга и не были слишком близко от дна ванны. Мелкие детали фосфатируются в перфорированных железных корзинах или на сетках. Во избежание неравномерного фосфатирования различных участков поверхности деталей, корзины и сетки периодически встряхивают.

Выгруженные из ванны фосфатирования детали тщательно промываются горячей водой, продуваются сжатым воздухом и завешиваются в сушильный шкаф. После сушки детали перевешивают или укладывают на другие приспособления, специально предназначенные для пропитки фосфатной пленки маслами или смазками. Промасливание фосфатированных деталей производится путем погружения их в ванну с разогретым смазочным маслом или смазкой.

Таблица

17

Неполадки

в работе ванны фосфатирования, их

причины и способы устранения

Неполадки

Причины

Способы

устранения

Крупнокристаллическое

строение фосфатной пленки

Тонкая

светло-серая фосфатная пленка

Неравномерная

пятнистая пленка

Отсутствие

фосфатного покрытия на внутренних

полостях деталей

Пониженная

стойкость фосфатной пленки против

коррозии

Подготовка

поверхности деталей производилась

травлением Недостаточная

продолжительность фосфатирования

Плохая

подготовка поверхности деталей

перед фосфатированием Образование

газовых мешков при фосфатиро- вании

Низка

концентрация мажефа Низка температура

ванны Неправильное соотношение

между общей и свободной кислотностью

Заменить

операцию травления дробеструйной

обработкой поверхности Увеличить

время выдержки деталей в ванне

Улучшить

очистку поверхности деталей

Изменить

способ завешивания деталей в ванну

Повысить

концентрацию мажефа до 30 г/л

Повысить температуру раствора до

97—99° Откорректировать раствор

Для промасливания используются веретенное масло, авиамасло, машинное масло 2, технический вазелин, пушечное сало. Смазочные масла и смазки нагревают до температуры 105—115° и выдерживают в них детали до исчезновения пены с г^бверхности масла. После выгрузки из ванный выдержки для стекания избытка смазки детали протираются хлопчатобумажной ветошью. Неполадки в работе ванны фосфатирования, их причины и способы устранения приведены в табл. 17.

ПРИГОТОВЛЕНИЕ И КОРРЕКТИРОВАНИЕ РАСТВОРА ДЛЯ ГОРЯЧЕГО ФОСФАТИРОВАНИЯ

Приготовление состава для фосфатирования производится в отдельном баке, оборудованном змеевиком для нагрева раствора. В бак загружают соль мажеф из расчета 40 г на каждый литр объема рабочей ванны и заливают холодной водой. Полученную смесь нагревают до кипения и кипятят 20—30 мин. с одновременным перемешиванием раствора деревянной мешалкой. После полного растворения соли температуру в баке снижают до 30—40° и дают жидкости отстояться в течение 2—3 час. Отстоявшийся раствор сливают в рабочую ванну, стараясь не захватить осадок со дна бака. После слива всего приготовленного раствора рабочую ванну доливают до нужного уровня водой, разогревают до кипения, кипятят в течение 20—30 мин. и отбирают пробу для определения общей и свободной кислотности раствора.

Общая кислотность определяется титрованием пробы с фенолфталеином. При нормальном составе на титрование 10 мл пробы идет 28—32 мл децинормального раствора едкой щелочи. На практике количество миллилитров раствора щелочи, идущих на титрование, условно выражают в точках. Следовательно, общая кислотность фосфатирующего раствора должна соответствовать 28—32 точкам. Свободная кислотность определяется в присутствии индикатора—метилоранжа. При нормальной работе ванны фосфатирования отношение в растворе общей кислотности к свободной составляет от 6 до 8.

Корректирование раствора для фосфатирования производится на основании данных анализа лаборатории. Если общая кислотность выше требуемой нормы, раствор разбавляется водой. При снижении общей кислотности в рабочую ванну добавляют более концентрированный раствор или препарат мажеф.