- •Опытное определение параметров реальных механизмов и машин

- •Предисловие

- •Лабораторная работа № 1 структурный анализ механизма

- •Порядок выполнения работы

- •Лабораторная работа № 2 определение кинематических параметров реального механизма

- •1. Экспериментальный метод

- •Описание экспериментальной установки

- •Устройство и принцип работы датчиков кинематических параметров

- •Обработка осциллограмм

- •2. Аналитический метод

- •3. Графоаналитический метод

- •Порядок выполнения работы

- •Лабораторная работа № 3 динамическая балансировка ротора

- •Основные положения. Постановка задачи

- •Описание конструкции балансировочной установки. Методика определения параметров уравновешивания

- •Порядок выполнения работы

- •Лабораторная работа № 4 построение эвольвентных профилей зубьев методом огибания, построение картины зацепления зубчатых колес

- •Основные положения станочного зацепления, реечное станочное зацепление

- •Устранение подрезания ножки зуба колеса положительным смещением инструмента

- •Расчет геометрии зубчатых колес и передачи

- •Практическая часть лабораторной работы

- •Порядок выполнения работы

- •Последовательность построения картины зацепления

- •Лабораторная работа № 5 определение коэффициента полезного действия механизма

- •Описание лабораторной установки

- •Порядок выполнения работы

- •Библиографический список

- •Содержание

Устранение подрезания ножки зуба колеса положительным смещением инструмента

Подрезание

зуба колеса происходит, когда граница

Т

активной линии станочного зацепления

располагается за ее возможным предельным

положением Н

(рис.

14). Исходя из этого, геометрическим

расчетом устанавливается минимальное

число зубьев zmin

колеса, нарезанного без подрезания при

нулевом смещении инструмента. Для

стандартного инструмента, имеющего

и

,

![]() .

.

Если

число зубьев zi

нарезаемого колеса меньше 17, подрезание

можно устранить положительным смещением

инструмента, равным

.

Величина коэффициента смещения

вычисляется как

![]() .

.

Расчет геометрии зубчатых колес и передачи

При

геометрическом проектировании передачи

должны быть выполнены два условия: зубья

колес должны зацепляться друг с другом

теоретически без бокового зазора;

соединение должно иметь стандартный

радиальный зазор

![]() .

.

Диаметр вершин зубчатого колеса (диаметр заготовки) (рис. 14):

![]() .

.

Высота

зуба:

![]() .

.

Межосевое

расстояние передачи:

.

.

Угол

зацепления:  .

.

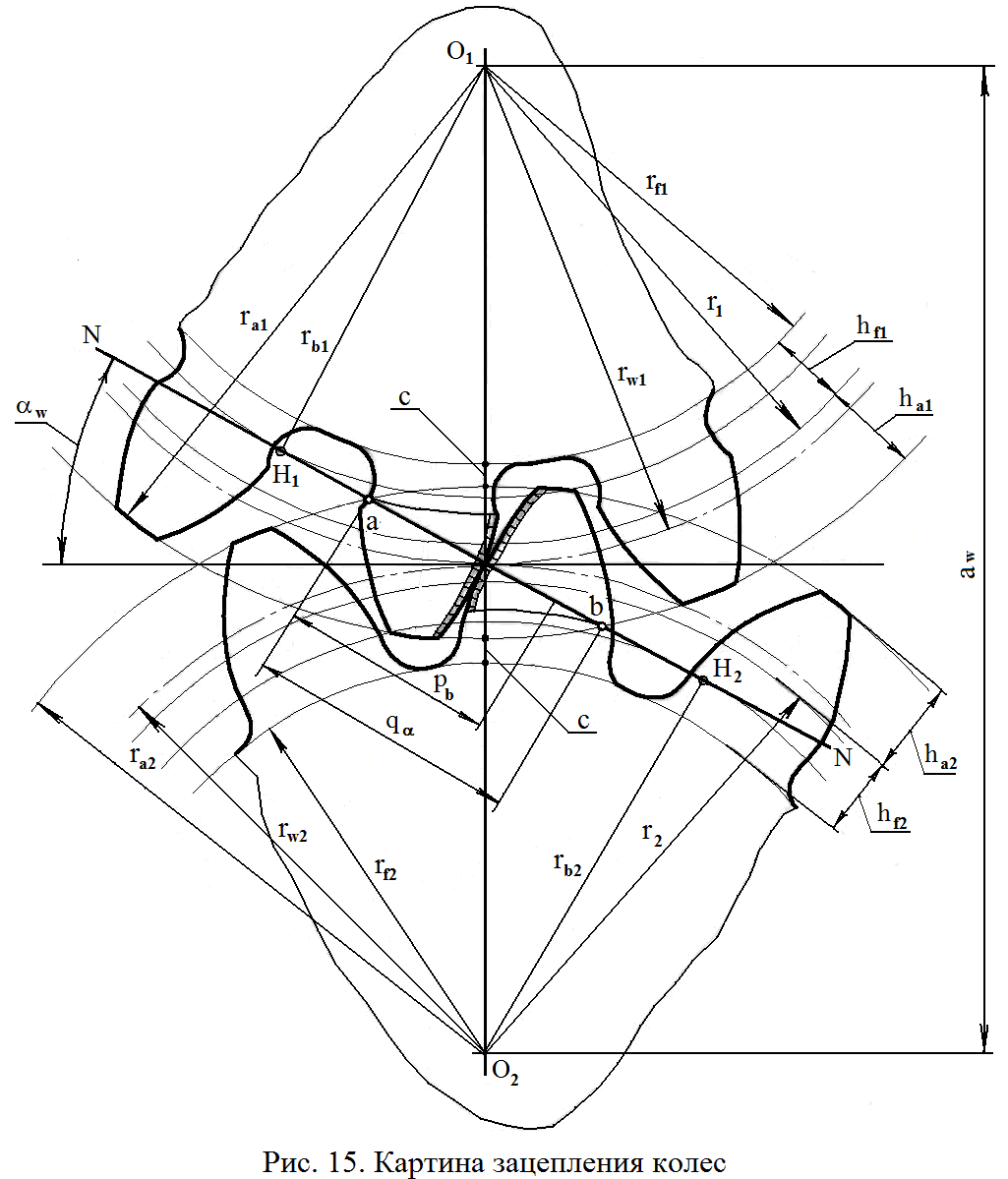

Боковой зазор в зацеплении будет отсутствовать при выполнении условия (рис. 15)

![]() ,

(1)

,

(1)

где ym – расстояние между делительными окружностями колес, называемое воспринимаемым смещением; y – коэффициент воспринимаемого смещения;

![]() .

.

По условию обеспечения стандартного радиального зазора

![]() .

(2)

.

(2)

Совместное

решение уравнений (1) и (2) дает

![]() .

После преобразования получим

.

После преобразования получим

![]() .

.

Вводя уравнительное смещение в определение диаметра заготовки, получаем передачу без бокового зазора и со стандартной величиной радиального зазора.

Толщина s зуба по делительной окружности (рис. 14б):

![]() .

.

На рис. 15 показаны теоретическая Н1Н2 и активная ab линии зацепления. Последняя ограничена точками пересечения окружностей вершин колес с теоретической линией зацепления. Длина qα активной линии зацепления определяет величину торцового коэффициента перекрытия εα передачи.

![]() ,

,

где pb – шаг зацепления, равный основному шагу.

Практическая часть лабораторной работы

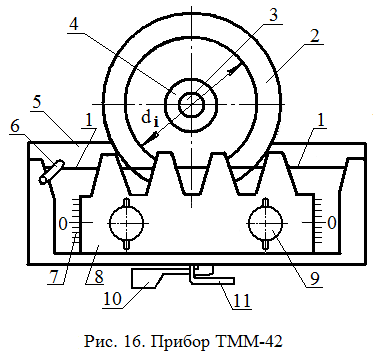

Лабораторная работа выполняется на приборе ТММ-42, имитирующем станочное зацепление инструментальной рейки с нарезаемым зубчатым колесом. Заготовкой колеса служит круг из плотной бумаги.

Конструкция

и принцип действия прибора показаны на

рис. 16. На корпусе 5 прибора установлены

диск 2 и рейка 8, связанные между собой

передачей с гибкой нитью, необходимое

натяжение которой обеспечивается

кулачковым механизмом, управляемым

рукояткой 6. Совместное движение рейки

8 и диска 2 осуществляется шаговым

механизмом, приводимым в движение

педалью 10. При нажатии на педаль 10 рейка

получает перемещение Δl,

а заготовка поворачивается на угол Δφ.

Причем

![]() ,

где ri

– делительный радиус профилируемого

колеса. Если рукоятку 11 повернуть против

хода часовой стрелки на угол 180о,

то шаговый механизм будет выключен, и

рейку 8 можно свободно перемещать вдоль

ее направляющих. Кроме того рейку 8 можно

перемещать в

,

где ri

– делительный радиус профилируемого

колеса. Если рукоятку 11 повернуть против

хода часовой стрелки на угол 180о,

то шаговый механизм будет выключен, и

рейку 8 можно свободно перемещать вдоль

ее направляющих. Кроме того рейку 8 можно

перемещать в

перпендикулярном направлении, приближая или удаляя от оси заготовки, что дает возможность профилировать колеса с разными смещениями инструмента.

Рис. 15. Картина зацепления колес

При

профилировании колеса с нулевым

смещением

рейку следует установить так, чтобы ее

риски совпали с нулевыми делениями

линеек 7 корпуса прибора. Для устранения

подрезания зуба рейку надо сместить на

расчетную величину

![]() ,

учитывая, что цена деления шкалы линейки

1 мм.

,

учитывая, что цена деления шкалы линейки

1 мм.

Рис. 16. Прибор ТММ-42