- •Опытное определение параметров реальных механизмов и машин

- •Предисловие

- •Лабораторная работа № 1 структурный анализ механизма

- •Порядок выполнения работы

- •Лабораторная работа № 2 определение кинематических параметров реального механизма

- •1. Экспериментальный метод

- •Описание экспериментальной установки

- •Устройство и принцип работы датчиков кинематических параметров

- •Обработка осциллограмм

- •2. Аналитический метод

- •3. Графоаналитический метод

- •Порядок выполнения работы

- •Лабораторная работа № 3 динамическая балансировка ротора

- •Основные положения. Постановка задачи

- •Описание конструкции балансировочной установки. Методика определения параметров уравновешивания

- •Порядок выполнения работы

- •Лабораторная работа № 4 построение эвольвентных профилей зубьев методом огибания, построение картины зацепления зубчатых колес

- •Основные положения станочного зацепления, реечное станочное зацепление

- •Устранение подрезания ножки зуба колеса положительным смещением инструмента

- •Расчет геометрии зубчатых колес и передачи

- •Практическая часть лабораторной работы

- •Порядок выполнения работы

- •Последовательность построения картины зацепления

- •Лабораторная работа № 5 определение коэффициента полезного действия механизма

- •Описание лабораторной установки

- •Порядок выполнения работы

- •Библиографический список

- •Содержание

Порядок выполнения работы

Для выполнения работы необходимо следующее.

Ознакомиться с теоретическими основами балансировки вращающихся роторов и описанием установки ТММ-Iм. Ознакомиться со специальной инструкцией по технике безопасности при работе на установке ТММ-Iм.

Подготовить установку (или проверить готовность установки) к работе, для чего:

а) правый диск ротора для установки противовеса поставить по лимбу в нулевое положение и закрепить на валу ротора;

б) индикатор для измерения максимальной амплитуды колебаний установить в нулевое положение при контакте штока индикатора с соответствующей контактной поверхностью на маятниковой раме.

Лёгким нажатием до упора на шаровидную рукоятку рычага 8 в течение 2–3 с произвести разбег ротора.

Снять отсчёт на индикаторе 9 амплитуды A1 колебаний маятниковой рамы после прохода ротора на выбеге через резонансную частоту колебаний.

Установить дополнительный груз массой mд (весом Рд) на радиус rд в прорезь 2 правого диска.

Произвести разбег ротора и измерить амплитуду А2 колебаний маятниковой рамы на резонансной частоте.

Снять дополнительный груз mд (Рд) и установить его в противоположную прорезь диска – прорезь 3 на том же радиусе rд.

Произвести разбег ротора и измерить амплитуду А3 колебаний маятниковой рамы на резонансной частоте.

Примечание. Для определения максимальных значений измерение амплитуд А1, А2, А3 по пп. 3, 4, 6 и 8 произвести не менее трёх раз.

По максимальным величинам амплитуд А1, А2, А3 и формулам (4)–(7) определить mпр, rпр, для одной плоскости исправления по изложенной выше методике.

По рассчитанным параметрам произвести установку противовесов (или одного из них, если ротор не переворачивается).

Проверить качество балансировки. Она считается удовлетворительной, если максимальная амплитуда колебаний маятниковой рамы с уравновешенным ротором на резонансной частоте не будет превышать величины 0,1A1. При неудовлетворительных результатах балансировки следует искать ошибку в вычислениях.

Лабораторная работа № 4 построение эвольвентных профилей зубьев методом огибания, построение картины зацепления зубчатых колес

Цель работы: закрепление теоретических основ образования эвольвентных зубчатых колес методом огибания; отработка приема исключения подреза ножки зубьев; практический расчет геометрии зубчатых колес и передачи; построение и исследование картины зацепления эвольвентных прямозубых цилиндрических колес.

Основные положения станочного зацепления, реечное станочное зацепление

В настоящее время зубчатые колеса нарезают двумя методами: копирования и огибания (обката или обкатки).

При

нарезании колеса по методу копирования

впадина между двумя смежными зубьями

формируется инструментом с профилем,

идентичным впадине. В качестве инструмента

используют модульные дисковую или

пальцевую фрезы, шлифовальный круг. При

обработке одной впадины инструменту

сообщают вращательное движение резания

вокруг его оси, а заготовке – поступательное

движение подачи вдоль линии зуба. Для

формирования каждой последующей впадины

заготовку с помощью делительной головки

поворачивают на угловой шаг, равный

![]() (zi

–

число зубьев нарезаемого колеса). Метод

копирования отличается необходимостью

использования сложного по геометрии,

дорогостоящего инструмента.

Для

нарезания колес одного модуля, но с

разными числами зубьев, ввиду изменения

геометрии впадин, требуется комплект

инструмента. Комплект

состоит из 8, 16, 32 фрез. При переточках

по передней поверхности инструмент

изменяет геометрию и для последующего

его использования требуется метрологическая

экспертиза. Колеса,

изготовленные методом копирования,

получаются с заведомой погрешностью

активных поверхностей.

(zi

–

число зубьев нарезаемого колеса). Метод

копирования отличается необходимостью

использования сложного по геометрии,

дорогостоящего инструмента.

Для

нарезания колес одного модуля, но с

разными числами зубьев, ввиду изменения

геометрии впадин, требуется комплект

инструмента. Комплект

состоит из 8, 16, 32 фрез. При переточках

по передней поверхности инструмент

изменяет геометрию и для последующего

его использования требуется метрологическая

экспертиза. Колеса,

изготовленные методом копирования,

получаются с заведомой погрешностью

активных поверхностей.

Метод копирования применяют в массовом производстве, главным образом, для нарезания колес низких степеней точности и для черновой обработки колес; в единичном, мелкосерийном и ремонтном производствах; для нарезания колес неэвольвентного профиля.

Наиболее прогрессивным является метод огибания. Он не имеет недостатков метода копирования и позволяет изготавливать точные, разнообразные по геометрии зубчатые колеса. В настоящее время метод огибания имеет преимущественное распространение.

При использовании метода огибания профиль зуба колеса получается как огибающая ряда последовательных положений режущей кромки инструмента. В качестве последнего применяют инструментальную рейку (гребенку), червячную фрезу, долбяк, шевер, шлифовальный круг. Инструментальная рейка и червячная фреза имеют прямолинейную режущую кромку, а долбяк и шевер – криволинейную. Их режущая кромка – эвольвента круга, которую можно получить, используя инструмент с прямолинейной режущей кромкой.

При нарезании колеса по методу огибания заготовке и режущему инструменту сообщают на станке такое движение относительно друг друга, которое воспроизводит процесс зацепления. Это зацепление называют станочным. Кроме того, инструменту в станочном зацеплении сообщается технологическое движение резания. Режущие кромки инструмента описывают поверхность, называемую производящей. Производящая и нарезаемая поверхности зуба являются взаимоогибаемыми, отсюда и название метода.

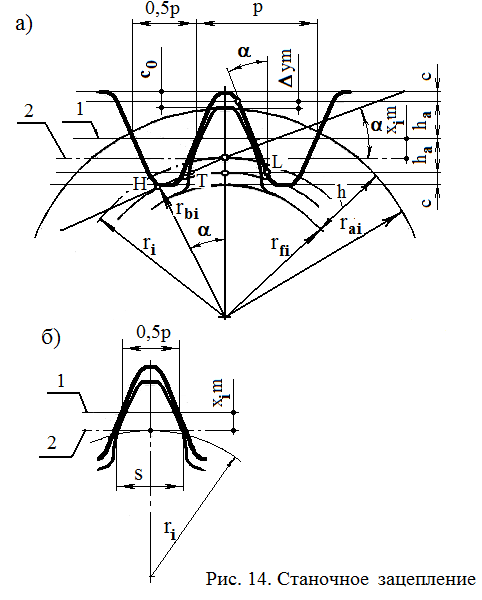

Рассмотрим

зацепление нарезаемого колеса и

инструментальной рейки (рис. 14). Прямая

1 рейки, по которой толщина зуба равна

ширине впадины, называется делительной.

Расстояние между одноименными точками

соседних зубьев называют шагом. Шаг p

и модуль m

связаны соотношением

![]() .

Основными параметрами инструментальной

рейки являются: модуль m,

угол профиля исходного контура α,

высота головки зуба ha,

радиальный зазор c.

.

Основными параметрами инструментальной

рейки являются: модуль m,

угол профиля исходного контура α,

высота головки зуба ha,

радиальный зазор c.

![]() ;

;

![]() .

В соответствии со стандартом (ГОСТ

13755-81 для передач с

.

В соответствии со стандартом (ГОСТ

13755-81 для передач с

![]() )

)

![]() ;

коэффициент высоты головки зуба

;

коэффициент высоты головки зуба

![]() ;

коэффициент радиального зазора

;

коэффициент радиального зазора

![]() .

.

В

стандартном зацеплении инструмент и

колесо могут иметь разное взаимное

расположение. При нулевой установке

инструмента его делительная прямая

касается делительной окружности колеса

с радиусом

![]() (zi

–число зубьев нарезаемого i-го

колеса). Делительная прямая и делительная

окружность в этом случае являются

начальными, т.е. в относительном движении

перекатываются друг по другу без

скольжения, и размеры инструмента по

делительной прямой переносятся на

заготовку без искажения. В связи с этим

шаг

и модуль по делительной окружности

имеют стандартные значения.

(zi

–число зубьев нарезаемого i-го

колеса). Делительная прямая и делительная

окружность в этом случае являются

начальными, т.е. в относительном движении

перекатываются друг по другу без

скольжения, и размеры инструмента по

делительной прямой переносятся на

заготовку без искажения. В связи с этим

шаг

и модуль по делительной окружности

имеют стандартные значения.

Рис. 14. Станочное зацепление

При положительной установке инструмента его делительная прямая не касается делительной окружности колеса, а при отрицательной установке – пересекает делительную окружность. Прямая, параллельная делительной и касающаяся в станочном зацеплении делительной окружности нарезаемого колеса, называется начальной. Шаг по начальной прямой равен p. Поэтому при любой установке инструмента шаг по делительной окружности имеет стандартное значение.

Расстояние

между делительной прямой и делительной

окружностью называют смещением.

Его выражают в долях модуля как

произведение коэффициента смещения xi

на модуль, т.е.

![]() .

При нулевой установке инструмента

.

При нулевой установке инструмента

![]() ,

при положительной –

> 0 и xi

> 0; при отрицательной –

< 0 и соответственно xi

< 0.

,

при положительной –

> 0 и xi

> 0; при отрицательной –

< 0 и соответственно xi

< 0.

На

рис. 14 представлено станочное зацепление

с положительным смещением инструмента,

указаны основные размеры инструментальной

рейки и нарезаемого колеса. Расстояние

между окружностью вершин колеса и прямой

впадин инструмента представляет собой

станочный зазор c0,

величина которого складывается из двух

частей:

![]() и

и

![]() ,

где Δy

– коэффициент уравнительного смещения.

При

,

где Δy

– коэффициент уравнительного смещения.

При

![]()

![]() .

.