- •Опытное определение параметров реальных механизмов и машин

- •Предисловие

- •Лабораторная работа № 1 структурный анализ механизма

- •Порядок выполнения работы

- •Лабораторная работа № 2 определение кинематических параметров реального механизма

- •1. Экспериментальный метод

- •Описание экспериментальной установки

- •Устройство и принцип работы датчиков кинематических параметров

- •Обработка осциллограмм

- •2. Аналитический метод

- •3. Графоаналитический метод

- •Порядок выполнения работы

- •Лабораторная работа № 3 динамическая балансировка ротора

- •Основные положения. Постановка задачи

- •Описание конструкции балансировочной установки. Методика определения параметров уравновешивания

- •Порядок выполнения работы

- •Лабораторная работа № 4 построение эвольвентных профилей зубьев методом огибания, построение картины зацепления зубчатых колес

- •Основные положения станочного зацепления, реечное станочное зацепление

- •Устранение подрезания ножки зуба колеса положительным смещением инструмента

- •Расчет геометрии зубчатых колес и передачи

- •Практическая часть лабораторной работы

- •Порядок выполнения работы

- •Последовательность построения картины зацепления

- •Лабораторная работа № 5 определение коэффициента полезного действия механизма

- •Описание лабораторной установки

- •Порядок выполнения работы

- •Библиографический список

- •Содержание

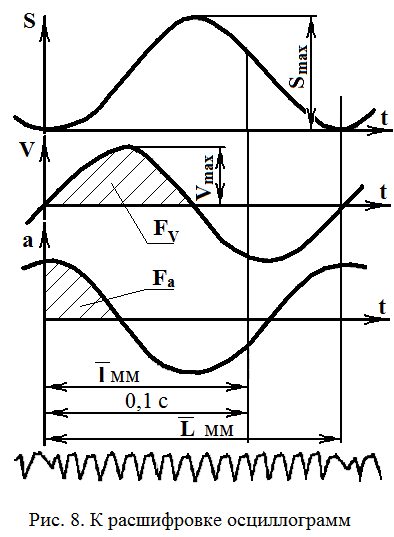

Обработка осциллограмм

К ривые

изменения перемещения, скорости и

ускорения, а также любых других

механических параметров машин в функции

времени, записанные на светочувствительную

плёнку или бумагу с помощью

магнитоэлектрического осциллографа,

называются осциллограммами. В данной

работе заранее записаны и выдаются

студенту для работы три осциллограммы:

перемещения, скорости и ускорения.

Эти осциллограммы необходимо сначала

перенести на кальку или другую прозрачную

бумагу с помощью обводки их шариковой

ручкой или карандашом, а затем

расшифровать, т.е. установить количественное

соответствие между их ординатами и

кинематическими параметрами

механизма. Для этого на осциллограммах

наносятся отметки начала и конца

кинематического цикла (одного оборота

кривошипа), проводятся координатные

оси и определяются масштабы.

ривые

изменения перемещения, скорости и

ускорения, а также любых других

механических параметров машин в функции

времени, записанные на светочувствительную

плёнку или бумагу с помощью

магнитоэлектрического осциллографа,

называются осциллограммами. В данной

работе заранее записаны и выдаются

студенту для работы три осциллограммы:

перемещения, скорости и ускорения.

Эти осциллограммы необходимо сначала

перенести на кальку или другую прозрачную

бумагу с помощью обводки их шариковой

ручкой или карандашом, а затем

расшифровать, т.е. установить количественное

соответствие между их ординатами и

кинематическими параметрами

механизма. Для этого на осциллограммах

наносятся отметки начала и конца

кинематического цикла (одного оборота

кривошипа), проводятся координатные

оси и определяются масштабы.

Р

Рис. 8. К расшифровке

осциллограмм

Оси

абсцисс всех трёх графиков проведены

с помощью осциллографа (они записаны

при отсутствии сигнала датчика). Ось

ординат, единая для всех трех графиков,

также проведена (левая вертикальная

прямая), она одновременно является одной

из отметок времени и отметкой начала

цикла. Вторая вертикальная прямая

отстоит по времени от начала цикла на

0,1 с и отнесена от неё на расстояние

![]() .

Это

позволяет сразу же определить масштаб

времени графиков

.

Это

позволяет сразу же определить масштаб

времени графиков

![]() с/мм.

с/мм.

Для

проведения вертикали, отмечающей

конец цикла, необходимо на нижней

пилообразной кривой (осциллограмме

угловой скорости кривошипа) найти

точку, повторяющую по расположению

точку начала цикла, и провести через

неё прямую конца цикла. Она должна пройти

также через точку пересечения графика

скорости с осью абсцисс. Измерив

расстояние

![]() между

отметками начала и конца цикла в

миллиметрах,

определяем

длительность цикла, т.е. время одного

оборота кривошипа:

между

отметками начала и конца цикла в

миллиметрах,

определяем

длительность цикла, т.е. время одного

оборота кривошипа:

![]() .

.

Затем определяем другие масштабы:

масштаб осциллограммы перемещений

м/мм;

м/мм;

масштаб осциллограммы скорости

мс-1/мм;

мс-1/мм;

масштаб осциллограммы ускорений

мс-2/мм.

мс-2/мм.

где

Smax

–

максимальное перемещение кулисы, Smax

= 0,1 м;

![]() –

максимальная ордината осциллограммы

перемещения, мм;

–

максимальная ордината осциллограммы

перемещения, мм;

![]() –

максимальная положительная ордината

осциллограммы скорости, мм; FV

– площадь положительной части

осциллограммы скорости, мм2;

Fa

– площадь первой положительной части

осциллограммы ускорения, мм2.

–

максимальная положительная ордината

осциллограммы скорости, мм; FV

– площадь положительной части

осциллограммы скорости, мм2;

Fa

– площадь первой положительной части

осциллограммы ускорения, мм2.

Площади FV и Fa определяются с помощью миллиметровой бумаги, подкладываемой под осциллограммы, предварительно нанесённые на прозрачную бумагу (например, кальку).

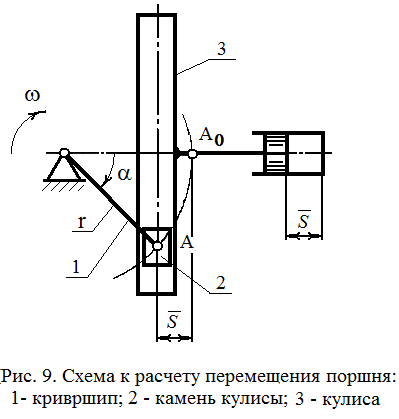

2. Аналитический метод

Для определения аналитических зависимостей, описывающих перемещение, скорость и ускорение поршня компрессора, обратимся к рис. 9, на котором изображена кинематическая схема механизма компрессора, представляющего собой синусный кривошипно-кулисный механизм. За начало отсчета перемещения S кулисы 3 и поршня компрессора (рис. 9) взята точка А0, соответствующая началу рабочего хода. Из рис. 9 следует, что

![]() ,

,

где r – длина кривошипа, равная 0,05 м; – угол поворота кривошипа от начального положения.

Рис. 9. Схема к

расчету перемещения поршня:

1 – кривошип; 2 –

камень кулисы; 3 – кулиса

Если принять угловую скорость кривошипа постоянной, то

![]() и

и

![]() ,

,

где = 2/Тц, 1/с; t – время, с.

Скорость V и ускорение а кулисы получим дифференцированием этого выражения по времени.

![]() ,

,

![]() .

.