- •Опытное определение параметров реальных механизмов и машин

- •Предисловие

- •Лабораторная работа № 1 структурный анализ механизма

- •Порядок выполнения работы

- •Лабораторная работа № 2 определение кинематических параметров реального механизма

- •1. Экспериментальный метод

- •Описание экспериментальной установки

- •Устройство и принцип работы датчиков кинематических параметров

- •Обработка осциллограмм

- •2. Аналитический метод

- •3. Графоаналитический метод

- •Порядок выполнения работы

- •Лабораторная работа № 3 динамическая балансировка ротора

- •Основные положения. Постановка задачи

- •Описание конструкции балансировочной установки. Методика определения параметров уравновешивания

- •Порядок выполнения работы

- •Лабораторная работа № 4 построение эвольвентных профилей зубьев методом огибания, построение картины зацепления зубчатых колес

- •Основные положения станочного зацепления, реечное станочное зацепление

- •Устранение подрезания ножки зуба колеса положительным смещением инструмента

- •Расчет геометрии зубчатых колес и передачи

- •Практическая часть лабораторной работы

- •Порядок выполнения работы

- •Последовательность построения картины зацепления

- •Лабораторная работа № 5 определение коэффициента полезного действия механизма

- •Описание лабораторной установки

- •Порядок выполнения работы

- •Библиографический список

- •Содержание

Лабораторная работа № 5 определение коэффициента полезного действия механизма

Цель работы: получение практических навыков самостоятельного экспериментального определения механического коэффициента полезного действия (КПД) механизма.

Каждая машина состоит, как правило, из ряда простых механизмов. Если известны КПД этих механизмов, то КПД всей машины может быть легко определен. Для большинства механизмов разработаны аналитические методы определения КПД, однако отклонения в чистоте обработки трущихся поверхностей деталей, их твердости, изменение нагрузки на трущиеся поверхности и условий их смазки, скорости относительного движения и др. приводят к изменениям величины коэффициента трения и аналитически учитывать влияние этих факторов на величину работы сил трения затруднительно.

Поэтому важно уметь экспериментально определять средний коэффициент полезного действия интересующего механизма в конкретных условиях эксплуатации.

Описание лабораторной установки

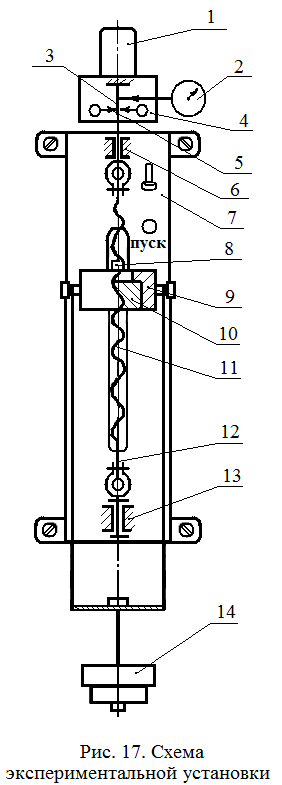

Лабораторная работа выполняется на установке ТММ-33м, схема которой приведена на рис. 17.

Н а

станине 7 в кронштейнах смонтированы

подшипники 6 и 13. В верхнем подшипнике

6 установлен с возможностью вращения

статора электродвигатель 1 с редуктором

4. В нижнем подшипнике 13 установлен

валик 12. Испытуемый винт 11 нижним концом

соединяется с валиком 12, а верхним –

через соединительную муфту с выходным

валиком редуктора. К верхнему

кронштейну подшипника 6 прикреплён

индикатор 2 измерительной системы

реактивного момента двигателя.

а

станине 7 в кронштейнах смонтированы

подшипники 6 и 13. В верхнем подшипнике

6 установлен с возможностью вращения

статора электродвигатель 1 с редуктором

4. В нижнем подшипнике 13 установлен

валик 12. Испытуемый винт 11 нижним концом

соединяется с валиком 12, а верхним –

через соединительную муфту с выходным

валиком редуктора. К верхнему

кронштейну подшипника 6 прикреплён

индикатор 2 измерительной системы

реактивного момента двигателя.

В процессе работы установки вращается винт 11, а его гайка 10, укреплённая в обойме 9, имеет поступательное перемещение. От поворота гайку с обоймой предохраняет рычаг 8 в виде радиального стержня, перемещающийся в пазу станины. Для уменьшения трения на пальце рычага установлен шарикоподшипник, катящийся по пазу.

П

Рис. 17. Схема

экспериментальной

установки

№ 1 – М42 × 4,5 – резьба метрическая, треугольная;

№ 2 – Прям. 42 × 4,5 – резьба прямоугольная, однозаходная;

№ 3 – Прям. 42 × 3 × 8 – резьба прямоугольная, трехзаходная.

Материал всех винтов – сталь 45; материал сменных гаек – сталь 20, бронза ОЦС-5-5-5 и чугун.