- •1.11.3. Оформление конструкторской документации

- •1.12. Заключение

- •Глава 2

- •2.1. Классификация способов нагрева

- •2.2. Процессы на границе раздела

- •2.2.1. Первая стадия – адсорбция

- •2.2.2. Вторая стадия – адгезия

- •2.2.3. Третья стадия – смачивание

- •2.2.4. Четвертая стадия - поверхностные реакции

- •2.2.5. Пятая стадия – сцепление

- •2.2.6. Стадии физико-химического процесса пайки

- •2.3. Процессы нагрева при пайке

- •2.3.1. Общие вопросы монтажной пайки

- •2 .3.2. Пайка волной припоя

- •2.3.2.1. Технологические этапы процесса волновой пайки

- •2.3.2.2. Блок флюсования

- •2.3.2.3. Предварительный нагрев

- •2.3.2.4. Процесс пайки

- •2.3.2.5. Охлаждение

- •2.3.2.6. Особенности пайки волной припоя

- •2.3.3. Инфракрасная пайка

- •2.3.4. Конвекционный нагрев

- •2.3.5. Конденсационная пайка

- •2.3.6. Локальная пайка

- •2.3.6.1. Пайка паяльниками

- •2.3.6.2. Пайка горячим газом

- •2.3.6.3. Пайка сопротивлением

- •2.3.6.4. Лучевая пайка

- •2.3.6.5. Лазерная пайка

- •2.4. Выбор методов нагрева

- •2.5. Типичные дефекты пайки

- •2.5.1. «Холодные» пайки

- •2.5.2. Растворение покрытий

- •2.5.3. Отсутствие смачивания

- •2.5.4. Растворение покрытий

- •2.5.5. Интерметаллические соединения

- •2.5.6. Эффект «надгробного камня»

- •2.5.7. Сдвиг компонента

- •2.5.8. Отток припоя

- •2.5.9. Образование перемычек

- •2.5.10. Отсутствие электрического контакта

- •2.5.10.1. Эффект подушки

- •2.5.10.2. Другие виды отсутствия электрического контакта

- •2.5.10.3. Отслаивание галтели

- •2.5.11. Образование шариков припоя

- •2.5.12. Образование пустот

- •2.6. Заключение

- •Глава 3 материалы

- •3.1. Низкотемпературные припои

- •3.1.1. Диаграмма сплавов олово-свинец

- •3.1.2. Примеры других мягких припоев

- •3.1.3. Загрязнения припоев

- •3.1.4. Составы припоев

- •3.2. Припои для бессвинцовой пайки

- •3.2.1. Существо бессвинцовой пайки

- •3.2.2. Бессвинцовые припои

- •3.2.3. Финишные покрытия для бессвинцовой пайки

- •3.2.4. Проблемы бессвинцовой пайки

- •3.3. Флюсы для монтажной пайки

- •3.3.1. Назначение флюсов

- •3.3.2. Составы флюсов

- •3.3.2.1. Классификация флюсов

- •3.3.2.2. Флюсы на синтетической основе

- •3.3.3. Типы флюсов

- •3.3.4. Активаторы

- •3.3.5. Растворители во флюсах и пастах

- •3.3.6. Реологические добавки

- •3.3.7. Остатки флюсов

- •3.3.8. Применение флюсов

- •3.3.9. Проверка правильности выбора припоя,

- •3.4. Паяльные пасты

- •3.4.1. Требования к паяльным пастам

- •3.4.2. Составы паяльных паст

- •3.4.3. Гранулированный припой в паяльных пастах

- •3.4.4. Флюсы в паяльных пастах

- •3.4.5. Остатки флюсов

- •3.4.6. Заключение

- •3.5. Клеи

- •3.5.1. Механизмы полимеризации клеев

- •3.5.2. Назначение клеев в сборочно-монтажных процессах

- •3.5.3. Прочность клеевого соединения

- •3.5.4. Влагоустойчивость клеев

- •3.5.5. Требования к поверхностному сопротивлению

- •3.5.6. Клеевые композиции

- •3.5.6.1. Связующие

- •3.5.6.2. Наполнители

- •3.5.6.3. Пластификаторы

- •3.5.6.4. Тиксотропные добавки

- •3.5.6.5. Стабилизаторы

- •3.5.6.6. Красители

- •3.5.5.7. Прочие добавки

- •3.6. Растворители

- •3.6.1. Жидкости для отмывок от загрязнений плат

- •Глава 4

- •4.1. История сварки

- •4.2. Место микросварки в производстве электроники

- •4.3. Механизм образования сварного шва

- •4.4. Термокомпрессионная микросварка

- •4.5. Ультразвуковая сварка

- •4.6. Микросварка расщепленным электродом

- •4.7. Точечная электродуговая сварка

- •4.8. Сварка микропламенем

- •4.9. Лучевая микросварка

- •Глава 5

- •5.1. Принципы непаяных соединений

- •5.2. Монтаж соединений накруткой

- •5.2.1. Контактное соединение накруткой

- •5.2.2. Конструкции соединений накруткой

- •5.2.3. Закрепление и прочность соединительных штырей

- •5.2.4. Технология накрутки

- •5.2.5. Современное применение накрутки

- •5.3. Соединение скручиванием и намоткой

- •5.4. Винтовое соединение

- •5.5. Зажимное соединение сжатием («термипойнт»)

- •5.5.1. Соединительный штырь

- •5.5.2. Провод

- •5.5.3. Зажим – клипса

- •5.6. Соединение с помощью спиральной пружины

- •5.7. Клеммное соединение прижатием

- •5.8. Соединения обжатием

- •5.9. Эластичное соединение («зебра»)

- •5.10. Соединения врезанием

- •5.11. Соединение проводящими пастами

- •5.12. Соединения типа Press-Fit

- •5.12.1. Обусловленность появления и применения Press-Fit

- •5.12.2. Элементы Press-Fit

- •5.12.2.1. Контактные штыри

- •5.12.2.2. Сквозные металлизированные отверстия

- •5.12.2.3. Механизм образования соединения

- •5.12.3. Техника межсоединений на основе технологий Press-Fit

- •5.12.4. Прочность соединений Press-Fit

- •5.12.5. Проблемы технологии запрессовки

- •5.13. Заключение

- •Глава 6 технология сборки и монтажа

- •6.1. Поверхностно монтируемые изделия (smd-компоненты)

- •6.1.2. Резисторы melf

- •6.1.5. Дискретные полупроводниковые компоненты

- •6.1.6. Интегральные схемы

- •6.2. Разнообразие типов компоновок

- •6.2.1. Классификация типов сборок

- •6.2.1.1. Тип 1. Установка компонентов с одной стороны

- •6.2.1.2. Тип 2. Установка компонентов с двух сторон

- •6.2.3. Маршруты сборки и монтажа

- •6.2.3.1. Последовательность сборки типа 1а:

- •6.2.3.2. Последовательность сборки типа 1в:

- •6.2.3.3. Последовательность сборки типа 1с:

- •6.2.3.4. Последовательность сборки типа 2а:

- •6.2.3.5. Последовательность сборки типа 2в:

- •6.2.3.6. Последовательность сборки типа 2с:

- •6.2.3.7. Последовательность сборки типа 2d:

- •6.3. Технологии пайки при поверхностном монтаже

- •6.3.1. Пайка волной

- •6.3.2. Пайка оплавлением

- •6.3.3. Преимущества технологии с использованием паяльной пасты при поверхностном монтаже

- •6.4. Последовательность сборки и монтажа

- •6.4.1. Схема процесса

- •6.4.3. Хранение и подготовка компонентов

- •6.4.4. Нанесение паяльной пасты на контактные площадки плат

- •6.4.4.1. Диспенсорный метод нанесения припойной пасты

- •6.4.4.2. Трафаретный метод нанесения припойной пасты

- •6.4.4.3. Рекомендации по применению трафаретов

- •6.4.5. Нанесение клея (адгезивов)

- •6.4.6. Установка компонентов

- •6.4.6.1. Прототипное производство

- •6.4.6.2. Принципы установки компоновки

- •6.4.6.3. Управление точностью установки

- •6.4.6.4. Питатели

- •6.4.6.5. Источники ошибок

- •6.4.6.6. Обновление оборудования

- •6.4.6.7. Выбор установщиков

- •6.5. Пайка

- •6.5.1. Термопрофиль

- •6.5.2. Методы нагрева

- •6.5.3. Требования, предъявляемые к печам пайки оплавлением

- •6.6. Очистка

- •6.7. Материалы лаковых покрытий

- •6.8. Тестирование

- •6.9. Инженерное обеспечение производства

- •6.9.1. Одежда персонала

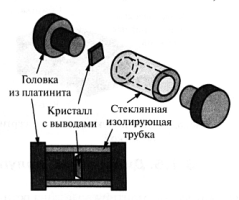

6.1.2. Резисторы melf

Р езисторы

типа MELF (Metal electrode face resistors — резисторы

с жесткими торцевыми выводами) подобны

цилиндрическим резисторам типа МЛТ,

но гибкие выводы у них замещены головками

из платинита, как показано на рис. 6.4.

Производство таких резисторов дешевле,

чем толстопленочных чип-резисторов.

По этой причине они широко используются

в промышленности ЮВА (Юго-Восточная

Азия), ориентированной на производство

бытовой электроники. Однако, так как

для резисторов MELF высока вероятность

скатывания с контактных площадок во

время пайки, их популярность постепенно

снижается.

Рис.6.4.

Резистор MELF

езисторы

типа MELF (Metal electrode face resistors — резисторы

с жесткими торцевыми выводами) подобны

цилиндрическим резисторам типа МЛТ,

но гибкие выводы у них замещены головками

из платинита, как показано на рис. 6.4.

Производство таких резисторов дешевле,

чем толстопленочных чип-резисторов.

По этой причине они широко используются

в промышленности ЮВА (Юго-Восточная

Азия), ориентированной на производство

бытовой электроники. Однако, так как

для резисторов MELF высока вероятность

скатывания с контактных площадок во

время пайки, их популярность постепенно

снижается.

Рис.6.4.

Резистор MELF

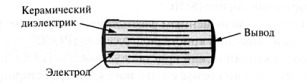

6.1.3. Чип-конденсаторы

Наиболее широко используемые в технологии поверхностного монтажа чип-конденсаторы — это многослойные керамические конденсаторы, состоящие из нескольких слоев металлических электродов, разделенных слоями керамического диэлектрика (рис. 6.5). Требуемая емкость конденсатора обеспечивается соответствующим количеством слоев. Конструкция торцевых выводов подобна той,

Рис. 6.5. Конструкция многослойного керамического чип-конденсатора

что и в чип-резисторах. Чип-конденсаторы группируют по удельной емкости и термостабильности:

a. с высокой температурной стабильностью и низкой емкостью на основе

оксида титана (ТiO2);

b. со средней температурной стабильностью и средней емкостью на основе

титаната бария (BaTi03) и другие типы сегнетоэлектриков;

c. общего назначения, с наименьшей температурной стабильностью и вы-

сокой емкостью на основе сегнетокерамики.

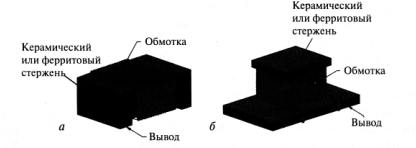

6.1.4. Чип-индукторы

В чип-индуктивностях используется керамический или ферритовый стержень с вертикальной или горизонтальной обмоткой из тонкой медной проволоки в эмалевой изоляции (рис. 6.6). Чип-индуктивность обычно герметизируется эпоксидной смолой.

Рис. 6.6. Чип-индукторы: а - с вертикальной обмоткой; б - с горизонтальной обмоткой

6.1.5. Дискретные полупроводниковые компоненты

Поверхностно-монтируемые дискретные полупроводниковые компоненты, такие, как диоды или транзисторы, монтируются в корпусах типа SOT-23 и SOT-143 (для маломощных диодов и сборок из двух диодов) или в корпусах SOT-89 (для сильноточных устройств). В корпусе такого типа центральный вывод проходит под кристаллом для улучшения рассеяния тепла.

6.1.6. Интегральные схемы

Корпуса интегральных микросхем имеют самое большое разнообразие. Наиболее часто используемые типы корпусов:

- малогабаритный корпус (SOIC),

- тонкий корпус с уменьшенным расстоянием между выводами (TSOP), пластиковый выводной кристаллодержатель (PLCC),

- безвыводной керамический кристаллодержатель (LCCC), квадратный плоский корпус с выводами с четырех сторон (QFP),

- корпус с матричным расположением шариковых выводов (BGA).

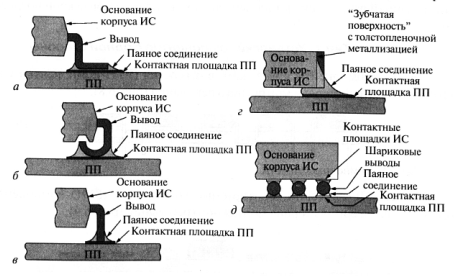

Формы паяных соединений микросхем в различных корпусах могут быть представлены пятью главными видами, как показано на рис. 6.7.

Выводы, напоминающие формой крыло чайки (рис. 6.7, а), — наиболее распространенная форма выводов, особенно в случае применения изделий с малым шагом выводов. Однако эти выводы подвержены повреждениям при сборке.

Корпуса с J-выводами (рис. 6.7, б) более удобны в производстве. Но это преимущество забывается из-за сложности ремонта.

I-выводы (рис. 6.7, в) более просты в изготовлении, чем выводы типа «крыло чайки» и J-выводы. Они не так распространены, как выводы типа «крыло чайки», из-за подозрений по поводу надежности паяных соединений «встык».

На рис. 6.7, г показана конфигурация паяных соединений безвыводных керамических кристаллодержателей микросхем.

По мере миниатюризации приходится вновь возвращаться к проблемам надежности соединений, особенно из-за несовпадения температурных коэффициентов расширения материалов. Кроме того, возникают дополнительные проблемы удаления остатков флюса из-под компонентов из-за малого зазора между компонентами и подложками.

Паяное соединение компонентов BGA показано на рис. 6.7, д. Здесь шариковые выводы с высокой температурой плавления, расположенные под пластиковым корпусом, припаиваются к контактным площадкам платы оплавлением паяльной пасты. Плотность матричной системы выводов BGA конкурирует с периферийной системой вплоть до шага выводов 0,3 мм, тем более — с шагом 0,4 мм. Поэтому микросхемы в корпусах типа BGA, если преодолеть все технологические трудности их монтажа, составляют им серьезную альтернативу.

Рис. 6.7. Конфигурация выводов корпусов ИС: а - «крыло чайки»; б - J-вывод; в - I -вывод; г — безвыводная металлизация; д - шариковый вывод