- •1.11.3. Оформление конструкторской документации

- •1.12. Заключение

- •Глава 2

- •2.1. Классификация способов нагрева

- •2.2. Процессы на границе раздела

- •2.2.1. Первая стадия – адсорбция

- •2.2.2. Вторая стадия – адгезия

- •2.2.3. Третья стадия – смачивание

- •2.2.4. Четвертая стадия - поверхностные реакции

- •2.2.5. Пятая стадия – сцепление

- •2.2.6. Стадии физико-химического процесса пайки

- •2.3. Процессы нагрева при пайке

- •2.3.1. Общие вопросы монтажной пайки

- •2 .3.2. Пайка волной припоя

- •2.3.2.1. Технологические этапы процесса волновой пайки

- •2.3.2.2. Блок флюсования

- •2.3.2.3. Предварительный нагрев

- •2.3.2.4. Процесс пайки

- •2.3.2.5. Охлаждение

- •2.3.2.6. Особенности пайки волной припоя

- •2.3.3. Инфракрасная пайка

- •2.3.4. Конвекционный нагрев

- •2.3.5. Конденсационная пайка

- •2.3.6. Локальная пайка

- •2.3.6.1. Пайка паяльниками

- •2.3.6.2. Пайка горячим газом

- •2.3.6.3. Пайка сопротивлением

- •2.3.6.4. Лучевая пайка

- •2.3.6.5. Лазерная пайка

- •2.4. Выбор методов нагрева

- •2.5. Типичные дефекты пайки

- •2.5.1. «Холодные» пайки

- •2.5.2. Растворение покрытий

- •2.5.3. Отсутствие смачивания

- •2.5.4. Растворение покрытий

- •2.5.5. Интерметаллические соединения

- •2.5.6. Эффект «надгробного камня»

- •2.5.7. Сдвиг компонента

- •2.5.8. Отток припоя

- •2.5.9. Образование перемычек

- •2.5.10. Отсутствие электрического контакта

- •2.5.10.1. Эффект подушки

- •2.5.10.2. Другие виды отсутствия электрического контакта

- •2.5.10.3. Отслаивание галтели

- •2.5.11. Образование шариков припоя

- •2.5.12. Образование пустот

- •2.6. Заключение

- •Глава 3 материалы

- •3.1. Низкотемпературные припои

- •3.1.1. Диаграмма сплавов олово-свинец

- •3.1.2. Примеры других мягких припоев

- •3.1.3. Загрязнения припоев

- •3.1.4. Составы припоев

- •3.2. Припои для бессвинцовой пайки

- •3.2.1. Существо бессвинцовой пайки

- •3.2.2. Бессвинцовые припои

- •3.2.3. Финишные покрытия для бессвинцовой пайки

- •3.2.4. Проблемы бессвинцовой пайки

- •3.3. Флюсы для монтажной пайки

- •3.3.1. Назначение флюсов

- •3.3.2. Составы флюсов

- •3.3.2.1. Классификация флюсов

- •3.3.2.2. Флюсы на синтетической основе

- •3.3.3. Типы флюсов

- •3.3.4. Активаторы

- •3.3.5. Растворители во флюсах и пастах

- •3.3.6. Реологические добавки

- •3.3.7. Остатки флюсов

- •3.3.8. Применение флюсов

- •3.3.9. Проверка правильности выбора припоя,

- •3.4. Паяльные пасты

- •3.4.1. Требования к паяльным пастам

- •3.4.2. Составы паяльных паст

- •3.4.3. Гранулированный припой в паяльных пастах

- •3.4.4. Флюсы в паяльных пастах

- •3.4.5. Остатки флюсов

- •3.4.6. Заключение

- •3.5. Клеи

- •3.5.1. Механизмы полимеризации клеев

- •3.5.2. Назначение клеев в сборочно-монтажных процессах

- •3.5.3. Прочность клеевого соединения

- •3.5.4. Влагоустойчивость клеев

- •3.5.5. Требования к поверхностному сопротивлению

- •3.5.6. Клеевые композиции

- •3.5.6.1. Связующие

- •3.5.6.2. Наполнители

- •3.5.6.3. Пластификаторы

- •3.5.6.4. Тиксотропные добавки

- •3.5.6.5. Стабилизаторы

- •3.5.6.6. Красители

- •3.5.5.7. Прочие добавки

- •3.6. Растворители

- •3.6.1. Жидкости для отмывок от загрязнений плат

- •Глава 4

- •4.1. История сварки

- •4.2. Место микросварки в производстве электроники

- •4.3. Механизм образования сварного шва

- •4.4. Термокомпрессионная микросварка

- •4.5. Ультразвуковая сварка

- •4.6. Микросварка расщепленным электродом

- •4.7. Точечная электродуговая сварка

- •4.8. Сварка микропламенем

- •4.9. Лучевая микросварка

- •Глава 5

- •5.1. Принципы непаяных соединений

- •5.2. Монтаж соединений накруткой

- •5.2.1. Контактное соединение накруткой

- •5.2.2. Конструкции соединений накруткой

- •5.2.3. Закрепление и прочность соединительных штырей

- •5.2.4. Технология накрутки

- •5.2.5. Современное применение накрутки

- •5.3. Соединение скручиванием и намоткой

- •5.4. Винтовое соединение

- •5.5. Зажимное соединение сжатием («термипойнт»)

- •5.5.1. Соединительный штырь

- •5.5.2. Провод

- •5.5.3. Зажим – клипса

- •5.6. Соединение с помощью спиральной пружины

- •5.7. Клеммное соединение прижатием

- •5.8. Соединения обжатием

- •5.9. Эластичное соединение («зебра»)

- •5.10. Соединения врезанием

- •5.11. Соединение проводящими пастами

- •5.12. Соединения типа Press-Fit

- •5.12.1. Обусловленность появления и применения Press-Fit

- •5.12.2. Элементы Press-Fit

- •5.12.2.1. Контактные штыри

- •5.12.2.2. Сквозные металлизированные отверстия

- •5.12.2.3. Механизм образования соединения

- •5.12.3. Техника межсоединений на основе технологий Press-Fit

- •5.12.4. Прочность соединений Press-Fit

- •5.12.5. Проблемы технологии запрессовки

- •5.13. Заключение

- •Глава 6 технология сборки и монтажа

- •6.1. Поверхностно монтируемые изделия (smd-компоненты)

- •6.1.2. Резисторы melf

- •6.1.5. Дискретные полупроводниковые компоненты

- •6.1.6. Интегральные схемы

- •6.2. Разнообразие типов компоновок

- •6.2.1. Классификация типов сборок

- •6.2.1.1. Тип 1. Установка компонентов с одной стороны

- •6.2.1.2. Тип 2. Установка компонентов с двух сторон

- •6.2.3. Маршруты сборки и монтажа

- •6.2.3.1. Последовательность сборки типа 1а:

- •6.2.3.2. Последовательность сборки типа 1в:

- •6.2.3.3. Последовательность сборки типа 1с:

- •6.2.3.4. Последовательность сборки типа 2а:

- •6.2.3.5. Последовательность сборки типа 2в:

- •6.2.3.6. Последовательность сборки типа 2с:

- •6.2.3.7. Последовательность сборки типа 2d:

- •6.3. Технологии пайки при поверхностном монтаже

- •6.3.1. Пайка волной

- •6.3.2. Пайка оплавлением

- •6.3.3. Преимущества технологии с использованием паяльной пасты при поверхностном монтаже

- •6.4. Последовательность сборки и монтажа

- •6.4.1. Схема процесса

- •6.4.3. Хранение и подготовка компонентов

- •6.4.4. Нанесение паяльной пасты на контактные площадки плат

- •6.4.4.1. Диспенсорный метод нанесения припойной пасты

- •6.4.4.2. Трафаретный метод нанесения припойной пасты

- •6.4.4.3. Рекомендации по применению трафаретов

- •6.4.5. Нанесение клея (адгезивов)

- •6.4.6. Установка компонентов

- •6.4.6.1. Прототипное производство

- •6.4.6.2. Принципы установки компоновки

- •6.4.6.3. Управление точностью установки

- •6.4.6.4. Питатели

- •6.4.6.5. Источники ошибок

- •6.4.6.6. Обновление оборудования

- •6.4.6.7. Выбор установщиков

- •6.5. Пайка

- •6.5.1. Термопрофиль

- •6.5.2. Методы нагрева

- •6.5.3. Требования, предъявляемые к печам пайки оплавлением

- •6.6. Очистка

- •6.7. Материалы лаковых покрытий

- •6.8. Тестирование

- •6.9. Инженерное обеспечение производства

- •6.9.1. Одежда персонала

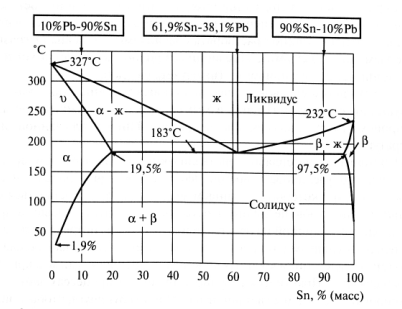

3.1.1. Диаграмма сплавов олово-свинец

Возможные фазы ряда сплавов олово-свинец и их соотношения показывает диаграмма состояния на рис. 3.1. В зависимости от соотношения олова и свинца в сплаве могут существовать два вида твердых растворов: богатый свинцом α-твердый раствор и богатый оловом β-твердый раствор. При эвтектической температуре 183 °С и эвтектическом составе 61,9% Sn и 38,1% Рb образуется эвтектика, т. е. из сплава выделяются одновременно α-раствор и β-раствор, минуя область двух фаз. Так как α- и β-раствор растут одновременно, то они распределяются очень тонко, из-за чего эвтектическая структура получает мелкокристаллический вид.

Рис. 3.1. Диаграмма сплавов олово-свинец

В сплаве из 90% Рb и 10% Sn при охлаждении происходит следующее: при переходе линии ликвидуса, которая ограничивает жидкую фазу, выпадает α -раствор. При достижении линии солидуса, ниже которой существует только твердая фаза, структура α -раствора при 183 °С имеет максимальную растворимость около 19% для олова. С понижением температуры уменьшается растворимость соответственно линии растворимости 19,5—1,9%. Олово выпадает из твердого α -раствора в форме β -раствора.

В сплавах с 90% Sn и 10% Рb при переходе линии ликвидуса образуются первые, богатые оловом β -растворы. Остаточный сплав обогащается свинцом. При эвтектической температуре около 183 °С затвердевает приблизительно две трети общего количества β -раствора. Остаточный сплав благодаря обогащению свинцом достигает эвтектического состава (61,9% Sn и 38,1% Рb) и эвтектически затвердевает. Процесс расслоения в твердом состоянии, который может длиться еще продолжительное время при комнатной температуре, типичен для системы Pb-Sn и имеет свои причины непрерывного снижения растворимости Рb в Sn от 19% при 183 °С до 1,9% при 20 °С.

Жидкий припой растворяет соединяемые металлы, за счет чего его свойства могут ухудшаться. Растворяя основной металл, он может уменьшать толщину и без того тонких покрытий, например микронных покрытий серебра на керамике. Скорость растворения основного металла или металлопокрытия при пайке (температура 270 °С) волной припоя (мкм/с): для никеля — 0,43; для меди — 1,56; для серебра – 2,8; для золота — 0,4.

Для предотвращения насыщения припоя посторонними для него компонентами применяют защитные (паяльные) маски, закрывающие металлические поверхности, не подлежащие пайке, используют малорастворимые в припое барьерные покрытия, например никель на меди. Легирование припоя предотвращает растворение металлов и улучшает свойства припоев. Примеры легирования:

• ПОС61Су — припой, легированный сурьмой, обладает повышенной механической прочностью;

• ПОС61M — припой, легированный медью (до 2%), не растворяет медь, предназначен для пайки микропроводов;

• ПСр - припой, легированный серебром;

• ПСрОСИн - сплав олова, свинца, сурьмы, серебра, индия. Предназначен для пайки и лужения тонких проводов из золота и серебра или покрытых ими деталей. Присадки индия значительно увеличивают способность припоя к смачиванию поверхностей.

В групповых процессах пайки, когда неизбежно образуются большие поверхности испарения расплавленного припоя (например, при пайке волной припоя), олово быстрее угорает, чем свинец, и сплав постепенно перестает быть эвтектическим. Для таких случаев загрузку ванны производят сплавом с избыточным содержанием олова (63...64%), а при корректировке ванны содержание олова доводят до 65%.

На качестве паек сильно сказывается температура: при низкой температуре не происходит полноценного смачивания припоем спаиваемых поверхностей — образуются «холодные» пайки. В свою очередь, при перегреве пайки горит флюс (загрязняется паяный шов) и образуются тройные сплавы: медь-олово-свинец (оловянистая бронза), никель-олово-свинец, температура плавления которых — порядка 700 °С, т. е. они приобретают свойства твердой пайки — не поддаются демонтажу. Однако самое опасное при перегреве — разрушение электронных компонентов и печатных плат.