- •1.11.3. Оформление конструкторской документации

- •1.12. Заключение

- •Глава 2

- •2.1. Классификация способов нагрева

- •2.2. Процессы на границе раздела

- •2.2.1. Первая стадия – адсорбция

- •2.2.2. Вторая стадия – адгезия

- •2.2.3. Третья стадия – смачивание

- •2.2.4. Четвертая стадия - поверхностные реакции

- •2.2.5. Пятая стадия – сцепление

- •2.2.6. Стадии физико-химического процесса пайки

- •2.3. Процессы нагрева при пайке

- •2.3.1. Общие вопросы монтажной пайки

- •2 .3.2. Пайка волной припоя

- •2.3.2.1. Технологические этапы процесса волновой пайки

- •2.3.2.2. Блок флюсования

- •2.3.2.3. Предварительный нагрев

- •2.3.2.4. Процесс пайки

- •2.3.2.5. Охлаждение

- •2.3.2.6. Особенности пайки волной припоя

- •2.3.3. Инфракрасная пайка

- •2.3.4. Конвекционный нагрев

- •2.3.5. Конденсационная пайка

- •2.3.6. Локальная пайка

- •2.3.6.1. Пайка паяльниками

- •2.3.6.2. Пайка горячим газом

- •2.3.6.3. Пайка сопротивлением

- •2.3.6.4. Лучевая пайка

- •2.3.6.5. Лазерная пайка

- •2.4. Выбор методов нагрева

- •2.5. Типичные дефекты пайки

- •2.5.1. «Холодные» пайки

- •2.5.2. Растворение покрытий

- •2.5.3. Отсутствие смачивания

- •2.5.4. Растворение покрытий

- •2.5.5. Интерметаллические соединения

- •2.5.6. Эффект «надгробного камня»

- •2.5.7. Сдвиг компонента

- •2.5.8. Отток припоя

- •2.5.9. Образование перемычек

- •2.5.10. Отсутствие электрического контакта

- •2.5.10.1. Эффект подушки

- •2.5.10.2. Другие виды отсутствия электрического контакта

- •2.5.10.3. Отслаивание галтели

- •2.5.11. Образование шариков припоя

- •2.5.12. Образование пустот

- •2.6. Заключение

- •Глава 3 материалы

- •3.1. Низкотемпературные припои

- •3.1.1. Диаграмма сплавов олово-свинец

- •3.1.2. Примеры других мягких припоев

- •3.1.3. Загрязнения припоев

- •3.1.4. Составы припоев

- •3.2. Припои для бессвинцовой пайки

- •3.2.1. Существо бессвинцовой пайки

- •3.2.2. Бессвинцовые припои

- •3.2.3. Финишные покрытия для бессвинцовой пайки

- •3.2.4. Проблемы бессвинцовой пайки

- •3.3. Флюсы для монтажной пайки

- •3.3.1. Назначение флюсов

- •3.3.2. Составы флюсов

- •3.3.2.1. Классификация флюсов

- •3.3.2.2. Флюсы на синтетической основе

- •3.3.3. Типы флюсов

- •3.3.4. Активаторы

- •3.3.5. Растворители во флюсах и пастах

- •3.3.6. Реологические добавки

- •3.3.7. Остатки флюсов

- •3.3.8. Применение флюсов

- •3.3.9. Проверка правильности выбора припоя,

- •3.4. Паяльные пасты

- •3.4.1. Требования к паяльным пастам

- •3.4.2. Составы паяльных паст

- •3.4.3. Гранулированный припой в паяльных пастах

- •3.4.4. Флюсы в паяльных пастах

- •3.4.5. Остатки флюсов

- •3.4.6. Заключение

- •3.5. Клеи

- •3.5.1. Механизмы полимеризации клеев

- •3.5.2. Назначение клеев в сборочно-монтажных процессах

- •3.5.3. Прочность клеевого соединения

- •3.5.4. Влагоустойчивость клеев

- •3.5.5. Требования к поверхностному сопротивлению

- •3.5.6. Клеевые композиции

- •3.5.6.1. Связующие

- •3.5.6.2. Наполнители

- •3.5.6.3. Пластификаторы

- •3.5.6.4. Тиксотропные добавки

- •3.5.6.5. Стабилизаторы

- •3.5.6.6. Красители

- •3.5.5.7. Прочие добавки

- •3.6. Растворители

- •3.6.1. Жидкости для отмывок от загрязнений плат

- •Глава 4

- •4.1. История сварки

- •4.2. Место микросварки в производстве электроники

- •4.3. Механизм образования сварного шва

- •4.4. Термокомпрессионная микросварка

- •4.5. Ультразвуковая сварка

- •4.6. Микросварка расщепленным электродом

- •4.7. Точечная электродуговая сварка

- •4.8. Сварка микропламенем

- •4.9. Лучевая микросварка

- •Глава 5

- •5.1. Принципы непаяных соединений

- •5.2. Монтаж соединений накруткой

- •5.2.1. Контактное соединение накруткой

- •5.2.2. Конструкции соединений накруткой

- •5.2.3. Закрепление и прочность соединительных штырей

- •5.2.4. Технология накрутки

- •5.2.5. Современное применение накрутки

- •5.3. Соединение скручиванием и намоткой

- •5.4. Винтовое соединение

- •5.5. Зажимное соединение сжатием («термипойнт»)

- •5.5.1. Соединительный штырь

- •5.5.2. Провод

- •5.5.3. Зажим – клипса

- •5.6. Соединение с помощью спиральной пружины

- •5.7. Клеммное соединение прижатием

- •5.8. Соединения обжатием

- •5.9. Эластичное соединение («зебра»)

- •5.10. Соединения врезанием

- •5.11. Соединение проводящими пастами

- •5.12. Соединения типа Press-Fit

- •5.12.1. Обусловленность появления и применения Press-Fit

- •5.12.2. Элементы Press-Fit

- •5.12.2.1. Контактные штыри

- •5.12.2.2. Сквозные металлизированные отверстия

- •5.12.2.3. Механизм образования соединения

- •5.12.3. Техника межсоединений на основе технологий Press-Fit

- •5.12.4. Прочность соединений Press-Fit

- •5.12.5. Проблемы технологии запрессовки

- •5.13. Заключение

- •Глава 6 технология сборки и монтажа

- •6.1. Поверхностно монтируемые изделия (smd-компоненты)

- •6.1.2. Резисторы melf

- •6.1.5. Дискретные полупроводниковые компоненты

- •6.1.6. Интегральные схемы

- •6.2. Разнообразие типов компоновок

- •6.2.1. Классификация типов сборок

- •6.2.1.1. Тип 1. Установка компонентов с одной стороны

- •6.2.1.2. Тип 2. Установка компонентов с двух сторон

- •6.2.3. Маршруты сборки и монтажа

- •6.2.3.1. Последовательность сборки типа 1а:

- •6.2.3.2. Последовательность сборки типа 1в:

- •6.2.3.3. Последовательность сборки типа 1с:

- •6.2.3.4. Последовательность сборки типа 2а:

- •6.2.3.5. Последовательность сборки типа 2в:

- •6.2.3.6. Последовательность сборки типа 2с:

- •6.2.3.7. Последовательность сборки типа 2d:

- •6.3. Технологии пайки при поверхностном монтаже

- •6.3.1. Пайка волной

- •6.3.2. Пайка оплавлением

- •6.3.3. Преимущества технологии с использованием паяльной пасты при поверхностном монтаже

- •6.4. Последовательность сборки и монтажа

- •6.4.1. Схема процесса

- •6.4.3. Хранение и подготовка компонентов

- •6.4.4. Нанесение паяльной пасты на контактные площадки плат

- •6.4.4.1. Диспенсорный метод нанесения припойной пасты

- •6.4.4.2. Трафаретный метод нанесения припойной пасты

- •6.4.4.3. Рекомендации по применению трафаретов

- •6.4.5. Нанесение клея (адгезивов)

- •6.4.6. Установка компонентов

- •6.4.6.1. Прототипное производство

- •6.4.6.2. Принципы установки компоновки

- •6.4.6.3. Управление точностью установки

- •6.4.6.4. Питатели

- •6.4.6.5. Источники ошибок

- •6.4.6.6. Обновление оборудования

- •6.4.6.7. Выбор установщиков

- •6.5. Пайка

- •6.5.1. Термопрофиль

- •6.5.2. Методы нагрева

- •6.5.3. Требования, предъявляемые к печам пайки оплавлением

- •6.6. Очистка

- •6.7. Материалы лаковых покрытий

- •6.8. Тестирование

- •6.9. Инженерное обеспечение производства

- •6.9.1. Одежда персонала

2.3.6.5. Лазерная пайка

Светолучевая пайка сегодня начинает уступать лазерной. Световое пятно, формируемое лазерным лучом, гораздо меньше светового. Монохромное излучение лазера позволяет использовать спектральную избирательность поглощения энергии (рис. 2.18). При правильном подборе лазера с коротковолновым излучением (например, эксимерные лазеры) можно сканировать монтажные поля на плате, не модулируя ( не выключая) луч. Луч, проходя по ди электрику, не нагревает его (не поглощается диэлектриком), но интенсивно поглощается металлом и плавит припой на выводах компонентов.

Рис. 2.18. Избирательность поглощения лучевой энергии

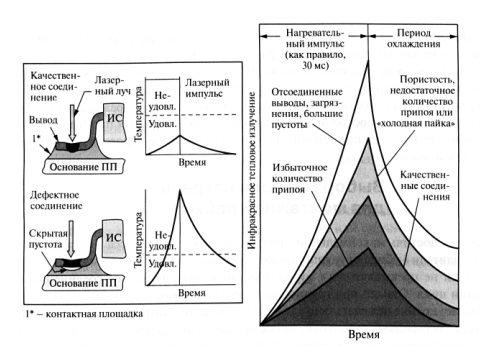

Рис. 2.19. Тестирование паяных соединений лазерным ИК-контролем.

Лазерная пайка может быть совмещена с системой контроля качества паяных соединений. Система лазерного ИК-контроля может использоваться и самостоятельно для тестирования паяных соединений, полученных другими методами. В случае самостоятельного использования система лазерного ИК-контроля подает на тестируемую пайку управляемый импульс лазерного излучения для незначительного нагрева поверхности соединения. Отдельный ИК-детектор наблюдает за ростом и спадом температуры поверхности тестируемой пайки. Динамика роста и спада температуры становится «характеристикой» соединения. Система сравнивает характеристику тестируемого соединения со стандартной и сообщает степень ее отклонения от нормы. Скорость тестирования составляет 10 паяных соединений в секунду с временем воздействия 30 мс. Система ИК-контроля использует два типа лазеров. Один — для нагрева тестируемых паек — лазер на иттрий-алюминиевом гранате с неодимом, генерирующий в непрерывном режиме — 15 Вт на объекте. Другой — указательный — гелий-неоновый лазер видимого диапазона — 1 мВт на объекте. Детектор инфракрасного излучения — антимонид индия InSb с криогенным охлаждением. На рис. 2.19 показано несколько температурных характеристик, соотнесенных с некоторыми дефектами паяных соединений.

При лазерной пайке, совмещенной с ИК-контролем, непропай может быть идентифицирован по ненормальному темпу остывания места пайки, и установка может вернуться к этой точке, чтобы повторить операцию или пометить ее для детального просмотра оператором.

Лазерная пайка, совмещенная с ИК-контролем, требует для эксплуатации хорошо обученного и ответственного персонала, чтобы достоверно идентифицировать качество объектов контроля. Ее использование оправданно для пайки и тестирования особо ответственных изделий. В условиях промышленного производства ее не применяют главным образом из-за дороговизны и сложности в работе.

2.4. Выбор методов нагрева

Желая достичь максимальной производительности процесса монтажа, про-изводители выбирают групповые методы пайки, тогда технологический цикл пайки не превышает двух минут. При этом опаиваются все соединения за один цикл. Однако при групповом нагреве нагреваются и компоненты, что бывает крайне нежелательно для аппаратуры с высоким уровнем надежности. Тогда используют локальную пайку, при которой нагреваются только выводы компонентов. Современные производства, формируя сборочно-монтажные линии, комплектуют их полным набором средств нагрева, встроенных в линию или выделенных из линии: печь конвекционного нагрева (или комбинированная с ИК-нагревом), установка пайки волной припоя с модулями флюсования, предварительного нагрева и собственно пайки, установка конденсационной пайки, рабочие места для ручной пайки с использованием паяльных станций, отдельная установка монтажа-демонтажа BGA-компонентов, печь для отверждения клеев.

При ограниченности средств довольствуются туннельной или камерной печью конвекционного нагрева с управляемым термопрофилем и паяльными станциями. Но для монтажа BGA-компонентов нужна отдельная специализированная станция.