- •Вопрос 1 Пневматический транспорт

- •Воздуходувные машины

- •При работе воздуходувная машина должна обеспечить необходимый расход воздуха при расчетном давлении, равном потерям давления в пневмотранспортной установке.

- •Вопрос 2 Аэрогравитационный транспорт

- •Загрузочные и разгрузочные устройства аэрогравитационного транспорта

- •Аэрогравитационные желоба

- •Отделители для груза и пыли

- •Переключатели

- •Вопрос 3 Гидротранспорт породы на отвал

Лекция 10 Пневматические и гидравлические установки и машины для транспортировки и перегрузки грузов.

Вопрос 1 Пневматический транспорт

Под пневматическим транспортом понимают перемещение по трубопроводу системы воздух (газ) — твердые частицы.

В силу ряда причин пневматический транспорт в настоящее время один из перспективных видов внутризаводского транспорта. Основное его преимущество заключается в том, что он позволяет полностью обеспечить комплексную механизацию и автоматизацию погрузочно-разгрузочных работ с сыпучими грузами.

Принцип действия и классификация установок пневматического транспорта

Основой работы любой пневмотранспортной установки является наличие разности давлений в начале и конце трубопровода.

В зависимости от способа создания перепада давления и его величины пневмотранспортные установки подразделяют на

- всасывающие, нагнетающие и - смешанные,

А всасывающие - нагнетающие; на установки низкого, среднего и высокого давления.

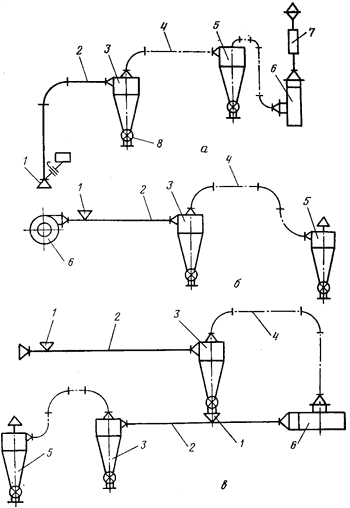

Рис.1 Схемы простых пневмотранспортных установок: а — сасывающей; б — нагнетающей; в — всасывающе-нагнетающей; 1 — загрузочное устройство; 2 — материалопровод; 3 — отделитель; 4 — воздуховод: 5 — пылеотделитель; 6 — воздуходувная машина; 7 — глушитель шума; 8 — шлюзовой затвор

Во всасывающих установках (рис. а) воздух отсасывается воздуходувной машиной из системы, в ней создается разрежение. Вследствие этого воздух из атмосферы устремляется в загрузочное устройство 1 и, проходя через слой груза или встречая на своем пути поступающий в трубопровод груз, подхватывает его и перемещает по материалопроводу 2 в отделитель 3. Из отделителя груз выводится при помощи шлюзового затвора 8, а воздух поступает в воздуховод 4 и, пройдя пылеотделитель 5, выбрасывается воздуходувной машиной 6 через глушитель 7 в атмосферу.

Достоинствами всасывающих пневмотранспортных установок являются простота конструкции, возможность забора груза из нескольких точек, обеспечение высоких санитарно-гигиенических условий в рабочих помещениях. Поскольку в этих установках вся система находится под вакуумом, то загрузочные устройства не требуют герметизации.

К недостаткам следует отнести невозможность создания высоких перепадов давления, наличие специальных герметизирующих устройств в местах вывода груза из системы.

В нагнетающих установках (рис. б) воздуходувная машина нагнетает воздух в пневмосистему, создавая давление воздуха в ней больше атмосферного (наибольшее — в месте загрузки, наименьшее — в пылеотделителе).

Достоинство нагнетающих пневмоустановок — это возможность создания теоретически неограниченного давления, что позволяет использовать их при транспортировании грузов потоками как низкой, так и высокой концентрации.

К недостаткам нагнетающих пневмоустановок следует отнести сложность конструкции загрузочных устройств и повышенные требования к герметичности пневмосистемы.

Всасывающе-нагнетающие установки (рис. в) позволяют использовать положительные качества как всасывающих, так и нагнетающих установок.

В зависимости от количества материалопроводов пневмоустановки бывают

простые — с одним материалопроводом

и разветвленные — с двумя и более материалопроводами.

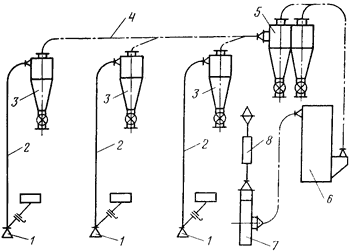

Р ис.2

Схема разветвленной пневмотранспортной

установки: 1 — загрузочные устройства;

2 — материалопроводы; 3 — отделители: 4

— воздуховод; 5 -батарейный циклон; 6 —

фильтр; 7 — воздуходувная машина; 8 —

глушитель шума.

ис.2

Схема разветвленной пневмотранспортной

установки: 1 — загрузочные устройства;

2 — материалопроводы; 3 — отделители: 4

— воздуховод; 5 -батарейный циклон; 6 —

фильтр; 7 — воздуходувная машина; 8 —

глушитель шума.

В разветвленных пневмоустановках по мате-риалопроводам можно одновременно транспортировать различные грузы из нескольких точек с разной производительностью.

Недостатком разветвленных пневмоустановок является влияние изменения нагрузки в одном из материалопроводов на стабильность работы других материалопроводов.

Пневмотранспортные установки могут быть с замкнутым и разомкнутым циклами воздуха.

В первых весь или часть воздуха возвращается после воздуходувной машины в загрузочное устройство и снова используется для транспортирования, во вторых воздух через воздуходувную машину полностью выбрасывается в атмосферу.

На зерноперерабатывающих предприятиях получили наибольшее распространение пневмотранспортные установки среднего давления с разветвленной сетью материалопроводов.

Основные элементы пневмотранспортных установок

Любая пневмотранспортная установка имеет

- загрузочные устройства (приемники или питатели),

- материалопроводы,

- отделители груза от воздуха (разгрузители),

- пылеотделители для очистки воздуха от пыли,

- герметизирующие устройства,

-воздуходувную машину,

-элементы управления и автоматизации.

Загрузочные устройства (приемники)

Для подачи груза в материалопровод применяют приемники, которые для установок всасывающего типа подразделяют на вертикальные и горизонтальные. Вертикальные приемники служат для подачи груза в вертикальный материалопровод. Эти приемники бывают открытого и закрытого типа.

Рассмотрим конструкцию Приемника открытого типа

В приемники открытого типа воздух поступает непосредственно из окружающей среды, в приемники закрытого типа — из оборудования, обеспечивая тем самым его обеспыливание.

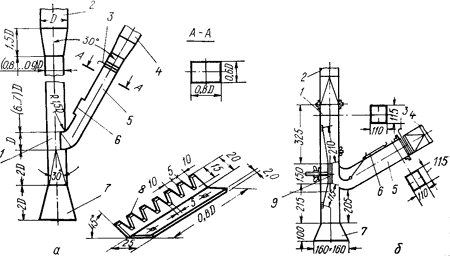

Р ис.

3 Приемники открытого типа: а — ОТИ; б —

ПТМ-1; 1 — корпус; 2 — материалопровод; 3

— задвижка; 4, 5 — трубы; 6 — люк; 7 —

коллектор; 8 — гребенка; 9 — стенка.

ис.

3 Приемники открытого типа: а — ОТИ; б —

ПТМ-1; 1 — корпус; 2 — материалопровод; 3

— задвижка; 4, 5 — трубы; 6 — люк; 7 —

коллектор; 8 — гребенка; 9 — стенка.

Принцип работы приемников.

Груз из самотечной трубы 4 поступает в вертикальный корпус 1 приемника и далее в материалопровод 2.

Отрезок трубы 5 со смотровым люком 6 имеет прямоугольное сечение и заканчивается закруглением. Это способствует повороту и более равномерному распределению груза по сечению при выходе его в вертикальную часть приемника.

В конце закругления в приемнике конструкции ОТИ установлена гребенка 8, которая, разбрызгивая струю груза, предотвращает образование комков и тем самым обеспечивает захват его потоком воздуха, поступающим через входной коллектор 7 приемника.

Для интенсивного разгона груза на начальном участке транспортирования вертикальный корпус 1 приемника ОТИ выполнен зауженным по сравнению с материалопроводом (сужение 0,8...0,9 D)

Для нормальной работы приемника необходимо задвижку 3 установить в такое положение, которое будет соответствовать минимальному подсосу воздуха из трубы 4. В приемнике ПТМ-1 скорость воздуха в месте поступления груза регулируют при помощи вертикальной подвижной плоской стенки 9, изменяя ширину канала от 20 до 105 мм. Вертикальные приемники открытого типа просты по конструкции, удобны в эксплуатации и обладают незначительным аэродинамическим сопротивлением.

Недостаток — отсутствие аспирации присоединенного оборудования и некоторый подсор груза при работе.

В пневмотранспортных установках нагнетающего типа загрузочными устройствами служат шахтные затворы, шлюзовые затворы и эжекторы. Основное требование к ним — обеспечение герметичности и предотвращение утечек воздуха в месте загрузки, находящемся под избыточным давлением.

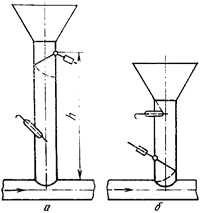

Р ис.

4 Шахтные затворы: а — с верхним

расположением грузового клапана, б - с

нижним расположением грузового кларана

ис.

4 Шахтные затворы: а — с верхним

расположением грузового клапана, б - с

нижним расположением грузового кларана

Шахтные затворы применяют для подачи в материалопровод груза из бункеров. Они просты по конструкции, не имеют привода.

Основной недостаток — большая высота слоя груза, необходимая для предотвращения выброса его вследствие избыточного давления в зоне загрузки.

Шлюзовые затворы по конструкции бывают барабанные и клапанные.

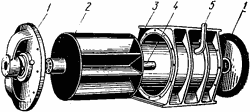

Р ис.5

Шлюзовой затвор барабанного типа. 1 -

крышка, 2 -ротор, 3 - корпус, 4 - вал, 5 -

патрубок.

ис.5

Шлюзовой затвор барабанного типа. 1 -

крышка, 2 -ротор, 3 - корпус, 4 - вал, 5 -

патрубок.

В шлюзовой затвор барабанного типа груз поступает через приемную воронку, заполняет карманы вращающегося ротора и при повороте его на 180° высыпается из них.

Затем через выпускной патрубок поступает в материалопровод. Для обеспечения достаточной герметичности зазор между корпусом и лопатками ротора должен быть не более 0,05 мм. Корпус имеет патрубок 5 для отвода избыточного воздуха.

Основными недостатками шлюзовых затворов барабанного типа являются большие утечки воздуха, возможные заклинивания ротора и некоторое дробление груза. Для предотвращения этого иногда лопасти ротора протачивают и снабжают резиновыми или подпружиненными накладками. Клапанные шлюзовые затворы состоят из двух секций с клапанами, которые периодически поочередно открываются от пневматического или электрического привода. Они исключают дробление груза, но существенными недостатками этих затворов являются также большие утечки воздуха, неравномерность подачи груза и большие габариты.

Эжекторы используют в нагнетающих установках с избыточным давлением.

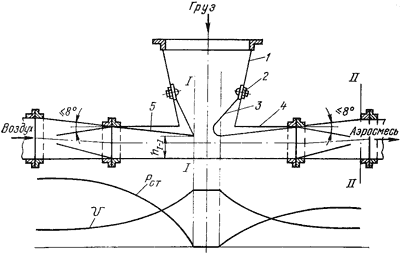

Рис.6

Эжектор: 1 — воронка; 2 — болт; 3, 5 —

пластины; 4 — корпус.

Рис.6

Эжектор: 1 — воронка; 2 — болт; 3, 5 —

пластины; 4 — корпус.

Принцип действия этого приемника основан на создании в зоне подачи груза статического давления, равного или несколько меньшего атмосферного. В результате этого груз из бункера может свободно поступать в материалопровод.

Недостатком эжектора является сложность настройки при нестабильном сопротивлении пневмосистемы. Обычно их применяют в сочетании со шлюзовым или шахтным затвором.

Материалопроводы

Как правило, их монтируют из стальных труб с толщиной стенки (1,5...4,0)10-3 м (ГОСТ 8734—75, ГОСТ 8732—78). Применение неметаллических труб (пластмассовых и стеклянных) в качестве материалопроводов сдерживается из-за образования на их поверхности зарядов статического электричества, что отрицательно с точки зрения техники безопасности. Материалопроводы собирают из отдельных участков труб и фасонных деталей с использованием фланцевых и манжетных соединений на резиновых прокладках.

Отделители (разгрузители)

Предназначены для отделения транспортируемого груза от транспортирующего его воздуха. По принципу действия отделители подразделяют на объемные, инерционные и центробежные. В зерноперерабатывающей промышленности применяют объемные и центробежные отделители. Принцип действия объемных отделителей заключается в том, что при поступлении потока воздуха и груза из материалопровода малого сечения в емкость во много раз большего сечения скорость воздуха падает до величины, значительно меньшей скорости витания частиц транспортируемого груза. Вследствие этого под действием силы тяжести груз осаждается. Известно много различных конструкций объемных отделителей.

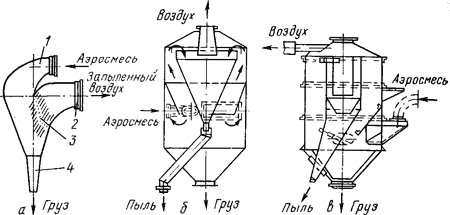

Рис.7

Объемные отделители: а — осадочная

камера; 1, 2, 4 — патрубки; 3 — жалюзи; б —

с встроенной камерой; в — с встроенным

циклоном.

Рис.7

Объемные отделители: а — осадочная

камера; 1, 2, 4 — патрубки; 3 — жалюзи; б —

с встроенной камерой; в — с встроенным

циклоном.

Простейшим из них является осадочная камера (а), которая работает следующим образом. Поток воздуха и груза поступает в патрубок 1. Крупные частицы груза, двигаясь по инерции, достигают криволинейной поверхности камеры и далее, изменяя направление своего движения, скользят к выпускному патрубку 4. Воздух же вместе с пылью проходит через жалюзи 3, затем через патрубок 2 поступает в пылеотделитель. Обычно объемные отделители выполняют в виде цилиндра, диаметр которого должен обеспечивать скорость воздуха по живому сечению цилиндра порядка 0,3...0,8 м/с. Для улавливания мелкой пыли в цилиндр встраивают дополнительную осадочную камеру в виде конуса (рис. б) или циклон (рис. в). В этом случае для вывода груза применяют два шлюзовых затвора: один для крупной фракции, другой для мелкой.

В установках пневматического транспорта чаще всего в качестве отделителей применяют центробежные разгрузители (циклоны). Поток, состоящий из твердых частиц и воздуха, поступает в циклон по прямоугольному патрубку 1 по касательной к цилиндрической части корпуса 3.

Рис.8

Схема центробежного циклона. 1,5 - патрубок,

2 - центральная труба, 3 - корпус, 4 -

коническая часть.

Рис.8

Схема центробежного циклона. 1,5 - патрубок,

2 - центральная труба, 3 - корпус, 4 -

коническая часть.

Верхняя винтовая поверхность циклона направляет поток по спирали вниз. Под действием центробежной силы взвешенные частицы груза отбрасываются к внутренней поверхности корпуса циклона, а затем под действием силы тяжести опускаются вниз. Пройдя кольцевое пространство, образованное Цилиндрической частью циклона и центральной трубой 2, поток попадает в коническую часть 4. Частицы груза через патрубок 5 выводятся из циклона, а нисходящий воздушный вихрь, освободившись от груза, изменяет свое направление. Преобразуясь в восходящий вихрь и захватив с собой мелкую пыль, воздух выходит через центральную трубу 2. Известно около ста типов конструкций циклонов. Наибольшее распространение в зерноперерабатывающей промышленности получили центробежные разгрузители ЦР конструкции ВНИИЗ, короткие центробежные разгрузители ЦРК конструкции ВТИ, центробежные отделители ОТИ (ОМЭИ) с развитой конической частью и циклоны УЦ.

Основным показателем технологической эффективности отделителя является коэффициент отделения, равный отношению количества выделенного груза к количеству поступившего. Эффективность работы отделителя зависит от размеров, формы и плотности частиц груза, а также от конструкции отделителя. При увеличении скорости воздуха во входном патрубке величина возрастает при одновременном увеличении аэродинамического сопротивления. Поэтому оптимальной считают входную скорость, при которой обеспечивается достаточно высокий коэффициент отделения при незначительном сопротивлении отделителя.

В зерноочистительных отделениях рекомендуется применять центробежные отделители ЦРК, более эффективно работающие на крупнозернистых грузах. На пылевидных грузах (мука, продукты размола) целесообразно использовать отделители ЦР и УЦ. Центробежные отделители подбирают по количеству воздуха, проходящего через отделитель в единицу времени, с учетом изменения состояния воздуха. Расчетное количество воздуха следует определять по формуле.

При выборе центробежного отделителя коэффициент сопротивления не может служить надежным критерием сравнительной оценки различных конструкций, так как он не отражает действительного соотношения их сопротивлений. Возможны случаи, когда при равных величинах сопротивления и расходов воздуха вследствие разных площадей сечения входных патрубков сравниваемые центробежные отделители имеют различные коэффициенты сопротивления. В связи с этим более приемлем коэффициент, определяемый размерами отделителя и не зависящий от скорости воздуха во входном патрубке. В пневмотранспортных установках зерноперерабатывающих предприятий иногда в качестве отделителей применяют пневмосепараторы БПС и ЗПА, в которых, кроме отделения, одновременно очищают зерно от примесей.

Пылеотделители

Служат для очистки воздуха от содержащихся в нем пылевидных частиц перед подачей его в воздуходувную машину и выбросом в атмосферу или возвратом в производственные помещения.

В пневмотранспортных установках зерноперерабатывающих предприятий чаще всего применяют двухступенчатую очистку воздуха.

Для первичной очистки воздуха используют центробежные пылеотделители, для вторичной — могут быть применены как центробежные пылеотделители, так и матерчатые фильтры.

При рециркуляции воздуха в помещение иногда используют промывные камеры и мокрые фильтры. Эффективность очистки в центробежных пылеотделителях возрастает с уменьшением диаметра циклона. А поскольку циклоны с небольшими размерами не обладают достаточно большой пропускной способностью, то для очистки значительного количества запыленного воздуха их группируют для параллельной работы в батареи. Это позволяет обеспечить высокую эффективность очистки воздуха при значительной пропускной способности.

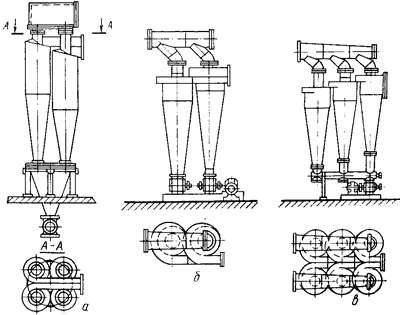

Рис.9

Батарейные циклоны: а - 4БЦШ; б — 2УЦ; в -

2Х3УЦ.

Рис.9

Батарейные циклоны: а - 4БЦШ; б — 2УЦ; в -

2Х3УЦ.

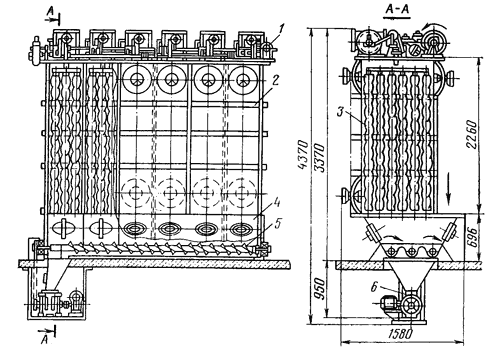

Наиболее широкое распространение получили батарейные циклоны 4БЦШ, скомплектованные из четырех циклонов на общем пылесборнике со шлюзовым затвором (рис. а), а также батарейные циклоны УЦ из 2...10 элементов в виде однорядных (рис. б) и двухрядных (рис. в) батарей, снабженных пылесборными шнеками и шлюзовыми затворами, установленными под выпускными патрубками шнеков. Батарейные циклоны УЦ обладают большей эффективностью по сравнению с циклонами 4БЦШ, но имеют несколько большее аэродинамическое сопротивление, большие габариты и высокую стоимость. В связи с этим их используют только в размольных отделениях мукомольных заводов и технологических цехах крупяных и комбикормовых заводов.

В зерноочистительных отделениях мукомольных и крупяных заводов применяют циклоны 4БЦШ. Батарейные циклоны подбирают из таблиц по расходу воздуха, подлежащего очистке. Затем определяют действительную скорость во входном патрубке как отношение расхода воздуха, подлежащего очистке, к площади поперечного сечения патрубка. Сопротивление (Па) батарейного циклона вычисляют по специальной формуле. Для очистки воздуха от тонкой и легкой пыли в пневмотранспортных установках используют высоковакуумные фильтры Г4-2БФМ-45 Г4-2БФМ-60, Г4-2БФМ-90 (рис.).

Рис.10

Высоковакуумный фильтр Г4-2БФМ: 1 —

встряхивающий механизм; 2 — корпус; 3 —

рукав; 4 — сборник пыли; 5 — шнек: 6 —

шлюзовой затвор.

Рис.10

Высоковакуумный фильтр Г4-2БФМ: 1 —

встряхивающий механизм; 2 — корпус; 3 —

рукав; 4 — сборник пыли; 5 — шнек: 6 —

шлюзовой затвор.

Подлежащий очистке воздух из воздуховода поступает в воздухораспределительную коробку, соединенную с отдельными секциями фильтра. Каждая секция состоит из 18 рукавов, вертикально подвешенных к подвижной раме и заглушённых сверху. Запыленный воздух, проходя через поры ткани, очищается от пыли и по воздуховоду поступает в воздуходувную машину. Для очистки ткани от пыли рукава каждой секции периодически через 3-5 мин встряхивают. Одновременно с встряхиванием фильтровальная ткань посекционно продувается обратным потоком воздуха. Для этого очищаемая секция автоматически отключается от всасывающего воздуховода и наружный воздух через специальное отверстие поступает в секцию. Выделенная из воздуха пыль оседает в пылесборнике, из которого шнеком подается к шлюзовому затвору и выводится из пылесборника. Фильтр подбирают по величине необходимой фильтрующей поверхности, определяемой как отношение количества воздуха, подлежащего очистке в единицу времени, к допускаемой удельной нагрузке на ткань. Сопротивление фильтров Г4-2БФМ зависит от нагрузки на ткань.

Несмотря на то что матерчатые фильтры имеют высокую эффективность очистки (99,9%), применение их ограничивается такими недостатками, как нестабильность работы вследствие неудовлетворительной очистки рукавов при встряхивании, большой подсос воздуха через шлюзовой затвор и в моменты обратных продувок (до 30%), громоздкость конструкции, сложное и трудоемкое обслуживание при эксплуатации, высокая стоимость.