- •Розділ VIII основи метрології та електричних вимірювань

- •8.1 Загальна характеристика івс

- •8.1.1 Вимірювальний канал

- •8.2 Вимірювальна система

- •8.2.1 Різновиди вимірювальних систем

- •8.3 Стандартні інтерфейси

- •Послідовний (каскадний) системний інтерфейс (сі-к)

- •8.3.2 Радіальний системний інтерфейс (сі-р)

- •Магістральний системний інтерфейс (сі-м)

- •8.4 Передача даних в системах

- •8.4.1. Програмна передача даних

- •8.5 Інтерфейс каналу загального користування кзп

- •8.6 Стандартні інтерфейси, що використовуються

- •8.6.2 Стандартний інтерфейс паралельної передачі

- •8.6.3 Стандартний інтерфейс послідовної передачі даних

- •8.6.4 Приладова шина usb

- •8.7 Системи автоматизованого контролю

- •8.7.1 Основи теорії технічного контролю

- •8.7.2 Структура систем контролю

- •8.7.3 Інформаційна модель процесу контролю

- •8.7.4 Показники якості об’єктів контролю

- •8.7.5 Основні принципи контролю

- •8.7.6 Визначення достовірності контролю

- •Приклади систем моніторингу, автоматизованого

- •Приклад автоматизованої системи обліку

- •8.8.2 Приклад системи моніторингу вібрацій гідроагрегатів

- •8.8.3 Приклад системи автоматизованого контролю

- •Полюсний контролер температури

- •8.9 Системи технічної діагностики

- •8.9.1 Методи тестового та функціонального діагностування

- •8.9.2 Критерії та методи розробки алгоритмів діагностування

- •8.9.3 Інформаційний критерій пошуку 1-го несправного

- •8.9.4 Організація процесів контролю і діагностування

8.9.3 Інформаційний критерій пошуку 1-го несправного

елементу

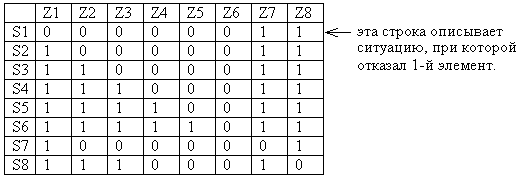

Відправним пунктом є функціональна схема пристрою. На підставі цієї схеми (рис.8.36) будується матриця, яка є квадратною.

Рисунок 8.36

Рядки матриці відповідають значенням (рівням) вихідних сигналів елементів: «0» - в нормі, а «1» - не в нормі при аналізі однієї з можливих ситуацій: Si-й ситуації відповідає допущення, що відмовив і-й елемент. Стовпці —вихідним сигналам елементів, що відповідають ситуації, яка розглядається

У таблиці наведено матрицю станів

При будуванні матриці виходили з того, що при відмові i-го елементу на перетині Si рядка і Zi стовпця ставиться — "0.

У відповідності з цим не в нормі будуть і вихідні сигнали блоків, які будуть пов'язані послідовно з виходом i-го блоку (з виходом можуть бути пов'язані кілька гілок).

Тому в матриці станів в рядку Si ставиться «0» для Zk модулів, пов'язаних з виходом Zi-го модуля, який як ми припускаємо відмовив.

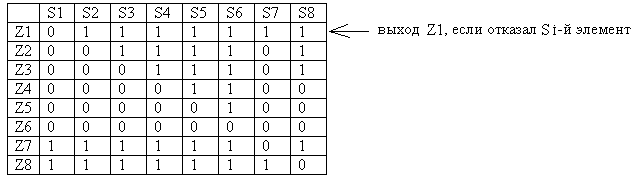

Матрицю станів транспонують і отримують матрицю несправностей.

Припускаємо,

що відмови елементів однаково ймовірні

![]() .

.

З матриці несправності можна визначити імовірності того, що i-й елемент не відмовив

![]() ,

,

де m — число одиниць у i-й рядок; N — число елементів в пристрої.

Ймовірність

того, що елемент Zi відмовив —

![]() .

.

До відшукання елемента, що відмовив вихідна ентропія може бути представлена виразом

![]() .

.

Для того, щоб визначити який елемент необхідний контролювати першим при відшукання несправності, слід обчислити кількість інформації, яку дасть контроль Zk-го параметра.

Першим треба контролювати той елемент, який дасть найбільшу кількість інформації (зменшить невизначеність).

![]() ,

,

де

![]() — умовна ентропія, ентропія про стан

об'єкта за умови, що контролюється

— умовна ентропія, ентропія про стан

об'єкта за умови, що контролюється

![]() параметр

параметр

![]()

![]() — імовірність

того, що Zk елемент у нормі, його вихід

«1»

— імовірність

того, що Zk елемент у нормі, його вихід

«1»

![]() — імовірність

того, що Zk елемент не в нормі, його вихід

«0»

— імовірність

того, що Zk елемент не в нормі, його вихід

«0»

![]() — ентропія

про стан об'єкта, якщо ми не отримаємо

позитивний результат;

— ентропія

про стан об'єкта, якщо ми не отримаємо

позитивний результат;

![]() — ентропія

про стан об’єкта, коли отримано

негативний результат.

— ентропія

про стан об’єкта, коли отримано

негативний результат.

і

.

.

Тоді будемо мати

![]() .

.

8.9.4 Організація процесів контролю і діагностування

Іноді формують загальний алгоритм діагностування, що вирішує завдання перевірки працездатності (або контролю) об'єкта і пошук його відмови.

Застосування

загальних алгоритмів доцільно тоді,

коли ймовірність працездатного

технічного стану об'єкта

![]() і його непрацездатних станів

і його непрацездатних станів

![]() мало відрізняються між собою, а також

у випадку, коли процес визначення

працездатності об'єкта по тривалості

можна порівняти із середнім часом

діагностування несправного об'єкта.

Іншими словами, якщо в процесі контролю

працездатності об'єкта без додаткових

витрат часу йде і процес діагностування,

то доцільне застосування загального

алгоритму діагностування. Якщо ймовірність

працездатного стану об'єкта

мало відрізняються між собою, а також

у випадку, коли процес визначення

працездатності об'єкта по тривалості

можна порівняти із середнім часом

діагностування несправного об'єкта.

Іншими словами, якщо в процесі контролю

працездатності об'єкта без додаткових

витрат часу йде і процес діагностування,

то доцільне застосування загального

алгоритму діагностування. Якщо ймовірність

працездатного стану об'єкта

![]() ,

а час визначення працездатності об'єкта

менше часу діагностування несправного

об'єкта

,

а час визначення працездатності об'єкта

менше часу діагностування несправного

об'єкта

![]() ,

тo може виявитися вигідним відокремити

процес перевірки працездатності від

процесу пошуку відмови.

,

тo може виявитися вигідним відокремити

процес перевірки працездатності від

процесу пошуку відмови.

Процес діагностування може бути організований також за змішаним варіантом, коли частина стану відмов визначається в процесі контролю працездатності, а інша частина за спеціальним алгоритмом пошуку дефекту.

Приклад системи технічної діагностики асинхронних

машин

Сьогодні в світі щорічно випускають 7 мільярдів асинхронних двигунів (АД), які споживають 70% загальної кількості електроенергії. АД надзвичайно широко використовуються як силові двигуни у насосних станціях водоканалу, у складі димососів, вентиляторів на підприємствах теплокомуненерго. Якість і надійність АД в значній мірі визначаються діагностичним забезпеченням на всіх етапах їх життєвого циклу.

На етапах виробництва, де вирішальним є забезпечення бездефектності технології виготовлення та бездефектності праці при виготовленні АД, обсяг контрольно-діагностичних операцій сягає 50% загальної трудомісткості їх виробництва. Характерною особливістю задач діагностування виробничих дефектів АД в умовах серійного виробництва є те, що чим пізніше виявляються дефекти, тим більше витрат необхідно на локалізацію місця їх виникнення. При цьому діагностичне забезпечення буде ефективним лише тоді, коли з мінімальними витратами забезпечуються високі показники достовірності. Стрімке насичення ринку та загострення конкурентної боротьби привело до того, що контроль якості АД посилився. Стало зрозумілим, що контроль якості АД після того, як вони вже виготовлені, економічно менш ефективний, ніж створення системи запобігання виникнення браку на всіх стадіях виробництва (системи забезпечення якості виробництва за стандартами ISO серії 9000).

На етапі експлуатації метою діагностування АД є визначення виду технічного стану, визначення причини переходу АД в непрацездатний технічний стан, прогнозування зміни технічного стану АД з визначенням причини такої зміни чи з визначенням інтервалу часу, після якого можуть початися процеси, що призведуть до небажаної для експлуатації АД зміни його технічного стану.

Процес діагностування стану АД, що складає важливу частину системи забезпечення якості виробництва та експлуатації, є надзвичайно трудомістким із складною методикою визначення окремих діагностичних параметрів і пов’язаний із великими витратами часу та матеріальних ресурсів. Ця проблема ускладнюється тим, що наявність несправності в АД характеризується комплексною зміною різноманітних діагностичних параметрів.

Ієрархічна структура АД як об’єкту діагностування має три рівня ієрархії (рис. 8.37, АД – асинхронний двигун).

Діагностичні

параметри

Рисунок 8.37

Рівень І характеризує інтегральний показник технічного стану (ТС). Рівень ІІ – комплексні показники ТС. Рівень ІІІ – показники основних діагностичних параметрів (ДП) АД.

Для показників ТС АД, які розбиті на функціональні групи, прийнято ряд умов, що дозволяє спростити процедуру оцінювання загального ТС АД шляхом оцінювання впливу окремих ДП та прогнозувати зміну його ТС:

1. Показники, які враховуються для оцінювання ТС АД під час випробовувань, повинні бути ідентичні показникам, які враховуються під час проектування.

2. Склад показників ТС повинен відображати основні експлуатаційні характеристики АД.

Показники ТС повинні бути визначені таким чином, щоб простіше було б визначати залежність між підвищенням якості АД і зміною при цьому будь-якої експлуатаційної характеристики. При такій ієрархічній побудові показників ТС задача зводиться до того, щоб оцінити вплив певного параметру АД на інтегральний показник ТС при випробовуваннях.

Ієрархічну структуру АД можна також використати для проведення діагностування на етапі експлуатації, виділивши із них певні функціональні групи. Врахування груп показників повинно проводитись діагностичними моделями.

Залежності показників ТС від ДП визначають логічний або аналітичний тип діагностичної моделі.

Логічна модель визначає якісну форму залежності показників ТС від ДП. У логічній моделі всі показники ТС можуть приймати лише два значення: “придатний” (1) і “непридатний” (0). Поєднання всіх показників ТС, що мають значення 1, відповідає працездатному стану об‘єкта. Несправний стан об’єкта діагностування (ОД) характеризується множиною значень показників ТС, в якій хоча б один із показників прийняв значення 0. Таким чином, стан ОД у цілому також описується логічною змінною, яка приймає значення 1 при працездатному об‘єкті і 0 – при непрацездатному. Такий опис достатній з точки зору прийняття рішення про працездатність ОД. Основним недоліком логічної діагностичної моделі є те, що в силу якісного зв‘язку показників ТС з ДП вона не може дати повної інформації про вплив умов експлуатації і зберігання на якість функціонування ОД, а також проводити класифікацію ОД за категоріями якості.

В аналітичній моделі показники ТС характеризуються неперервністю, тобто малі зміни значень ДП приводять до малих змін показників ТС. Правильно вибраний показник ТС як функція ДП повинен мати екстремальне значення. Екстремуму показника ТС відповідають номінальні значення ДП. Тому будь-яке відхилення ДП АД від своїх номінальних значень приводить до погіршення значення показника ТС. Аналітична модель дає кількісний зв‘язок показників ТС з ДП. Цей кількісний зв‘язок дає більшу інформацію, яку можна використовувати не тільки для прийняття рішення про придатність ОД, але й для аналізу впливу умов зберігання і експлуатації на властивості ОД, а також для прогнозування зміни ТС ОД.

Як ДП використовуються встановлені стандартами на випробування параметри АД, які відповідають властивостям контролепридатності. В залежності від того, на якому етапі життєвого циклу АД проводиться діагностування, вибирається відповідний набір ДП. Як ДП використані параметри АД, що визначаються в процесі їх випробувань, а як діагностичні ознаки – відхилення цих параметрів від номінальних значень. Повна діагностичну модель (табл. 8.7) використовується на етапі виробництва, де можливо виміряти всі необхідні ДП в процесі випробувань. На етапі експлуатації доцільно використати усічену діагностичну модель, оскільки вона використовує лише ті ДП, вимірювання яких не вимагає використання складних вимірювальних комплексів (наприклад, для реалізації режиму короткого замикання). Усічена діагностична модель по відношенню до повної характеризується меншим коефіцієнтом повноти діагностування внаслідок відсутності показників ТС в режимі короткого замикання.

В табл. 8.7 прийняті такі умовні позначення: Rобм – активний опір обмотки; Lобм – індуктивність обмотки; Lm – взаємна індуктивність між обмотками; Qобм – добротність обмотки; Мmax – максимальний момент; J – момент інерції ротора (якоря); M0 – момент опору; Іхх – струм холостого ходу; r хх – кутова швидкість в режимі ХХ; cos - косинус ; - ККД АД; Iп – пусковий струм; Мп – пусковий момент; Q1 –збільшений розмір повітряного зазору; Q2 – занижена кількість витків обмотки статора; Q3 – відступ у висоті вусика пазів ротора; Q4 – відступ у випалі листів магнітопроводу; Q5 – невідповідність марки сталі; Q6 – завищена кількість витків обмотки статора Q7 – завищений опір обмотки статора; Q8 – неякісна заливка ротора; Q9 – підвищені втрати в сталі; Q10 – підвищені механічні втрати в підшипниках; Q11 – порушення в хімічному складі алюмінієвого сплаву; Q12 – невідповідність в обмоточних даних; Q13 – взаємне зміщення пакетів статора і ротора; Q14 – зменшений розмір повітряного зазору. Символ “+” відповідає впливу ДП на формування відповідного діагнозу.

Для реалізації представленого методу діагностування використовується автоматизована інформаційно-вимірювальна система (рис. 8.38), яка містить вимірювальні канали кутової швидкості, моменту, струму та напруги в мережі живлення, та на відміну від існуючих дозволяє визначати більшість ДП АД. Інформаційно-вимірювальна система вміщує трифазне регульоване джерело живлення, яке через сенсори струму підключено до електричних контактів АД, що діагностується. До електричних контактів АД, також підключені силові входи блоку вимірювання напруги.

Таблиця 8.7 - Приклад повної діагностичної моделі АД – асинхронного двигуна

для проведення діагностування на етапі виробництва

Діаг-ноз |

Показники ТС обмоток |

Показники ТС в динамічному режимі |

Показники ТС в режимі ХХ |

Показники ТС в режимі КЗ |

|||||||||

Rобм |

Lобм |

Lm |

Qобм |

Mmax |

J |

M0 |

Ixx |

cosφ |

η |

ωrxx |

Iп |

Мп |

|

a1 |

a2 |

a3 |

a4 |

b1 |

b2 |

b3 |

c1 |

c2 |

c3 |

c4 |

d1 |

d2 |

|

Q1 |

|

|

+ |

|

|

|

|

|

+ |

|

|

+ |

|

Q2 |

+ |

+ |

|

+ |

|

|

|

+ |

|

|

+ |

+ |

|

Q3 |

|

|

|

|

|

+ |

|

|

+ |

+ |

|

+ |

|

Q4 |

|

|

+ |

|

+ |

|

|

|

+ |

|

|

|

|

Q5 |

|

|

|

|

+ |

|

|

|

|

+ |

|

|

|

Q6 |

+ |

+ |

|

+ |

+ |

|

|

+ |

|

|

+ |

|

+ |

Q7 |

+ |

|

|

+ |

+ |

|

|

+ |

|

|

+ |

|

|

Q8 |

+ |

+ |

+ |

+ |

+ |

|

|

+ |

|

+ |

|

|

+ |

Q9 |

|

|

|

|

+ |

|

|

+ |

|

+ |

|

|

|

Q10 |

|

|

|

|

|

|

+ |

+ |

+ |

+ |

|

|

|

Q11 |

|

|

|

|

+ |

+ |

|

+ |

|

+ |

|

|

|

Q12 |

+ |

+ |

+ |

+ |

+ |

|

|

+ |

+ |

|

+ |

+ |

|

Q13 |

|

|

+ |

|

+ |

|

+ |

|

+ |

|

|

+ |

|

Q14 |

|

|

+ |

|

+ |

|

+ |

|

+ |

+ |

|

+ |

|

Електромагнітна муфта складається з рухомої та нерухомої частин. Рухома частина електромагнітної муфти закріплена на допоміжному валу, нерухома – встановлена з можливістю обертання в підшипнику, що закріплений на станині. Рухома частина електромагнітної муфти з’єднана з сенсором сили (моменту) за допомогою механічного ричагу. На станині закріплені підшипники, в яких з можливістю обертання встановлений допоміжний вал, який з’єднаний з валом АД, за допомогою МС. Допоміжний вал змонтований з можливістю обертання всередині нерухомої частини електромагнітної муфти і з’єднаний з валом сенсора кутової швидкості.

Виходи блоків вимірювання напруг і струмів, сенсорів моменту та кутової швидкості підключені до мікроконтролерної системи MCU. Мікроконтролер також керує регульованим джерелом живлення та через цифро-аналоговий перетворювач ЦАП – блоком керування електромагнітною муфтою. Мікроконтролер також підключений через інтерфейс RS-232C до персонального комп’ютера. Інформаційно-вимірювальна система проводить вимірювання та регістрацію характеристик АД у такій послідовності:

1. Вимірювання в динамічному режимі кутової швидкості, миттєвих значень струмів та напруг, запам’ятовування цих значень в ЕОМ.

2. Після переходу АД в усталений режим роботи проводиться дослід холостого ходу, в якому вимірюються миттєві значення напруг та струмів, запам’ятовування цих значень в ЕОМ.

3. Здійснюється дослід самогальмування АД, в якому визначаються момент інерції та момент механічних втрат.

4. За допомогою керування електромагнітною муфтою здіснюється вимірювання пускового моменту в функції кутового положення ротора. Визначається мінімальний пусковий момент і відповідний йому кут повороту ротора.

5. Ротор АД встановлюється в кутове положення, що відповідає мінімальному пусковому моменту. Здійснюється дослід короткого замикання з вимірюванням миттєвих значень струмів та напруг у всіх обмотках статору.

6. Здійснюється обробка результатів вимірювань (ідентифікація ДП, діагностування АД).

Контрольні питання:

Дайте визначення інформаційно-вимірювальній системі.

В чому різниці між поняттями «вимірювання» та «контроль»?

Що таке вимірювальний канал і яка його узагальнена структура?

У чому полягає суть алгоритму роботи вимірювального каналу?

Що таке вимірювальна система?

Яка послідовність операцій, що виконуються у вимірювальній системі?

Наведіть різновиди вимірювальних систем.

Що таке стандартний інтерфейс?

Дайте класифікацію стандартних інтерфейсів.

Назвіть основні способи програмної та апаратної передачі даних.

Охарактеризуйте інтерфейс каналу загального користування.

Які існують системні шини для підключення інтерфейсних плат периферійних засобів? Охарактеризуйте їхню роботу.

Що таке інтерфейсні мережі? Які протоколи відносяться до інтерфейсних мереж? Які особливості їх роботи?\

Перерахуйте послідовність операцій, що виконуються в системах автоматизованого контролю.

Які поняття відносяться до загальних понять контролю?

Які існують види контролю?

Які існують види засобів контролю?

Які існують показники контролю?

Наведіть структуру систем контролю та поясніть принципи її дії.

Наведіть та поясніть інформаційну модель процесу контролю.

Наведіть та поясніть показники якості об’єктів контролю.

Наведіть основні принципи контролю.

Що таке достовірність контролю, її складові?

Яким чином визначається методична складова достовірності контролю?

Що таке однопараметричний та багатопараметричний контроль?

Яким чином визначається інструментальна складова достовірності однопараметричного контролю?

Яким чином визначається інструментальна складова достовірності багатопараметричного контролю?

Як впливає загальна кількість контрольованих параметрів на інструментальну складову достовірності контролю?

Наведіть класифікацію ІВС за ступенем складності апаратного та програмного забезпечення.

Наведіть приклад автоматизованої системи обліку електричної енергії та принципи її дії.

Наведіть приклад системи моніторингу вібрацій гідроагрегатів та принципи її дії.

Наведіть приклад системи автоматизованого контролю температури обмоток збудження гідрогенераторів.

Яка послідовність операцій виконується у системах технічної діагностики?

Що таке технічне діагностування?

У чому полягає суть методів тестового та функціонального діагностування?

Які існують критерії та методи розробки алгоритмів діагностування?

Наведіть приклад системи технічної діагностики асинхронних машин.