IV точность механической обработки

Точностью изготовления называют степень приближения действительных значений геометрических параметров деталей (размеры, форма и расположение поверхностей, шероховатость) к их заданным значениям, указанным в чертежах.

Методы достижения точности.

1. Метод пробных проходов и промеров (индивидуальный):

обработка короткого участка поверхности детали, измерение полученного размера, внесение поправки в положение инструмента; пробная обработка участка заготовки и т.д. до достижения необходимого размера.

Используется в единичном и мелкосерийном производстве, точность обработки зависит от квалификации рабочего.

Достоинства:

точная обработка на неточном оборудовании;

не используются приспособления: кондуктора, поворотные и делительные приспособления; положения центров отверстий определяется разметкой.

Недостатки:

точность зависит от минимальной толщины снимаемой стружки (5-^-50 мкм);

появление брака по вине рабочего;

низкая производительность;

высокая себестоимость.

2. Метод автоматического получения размеров:

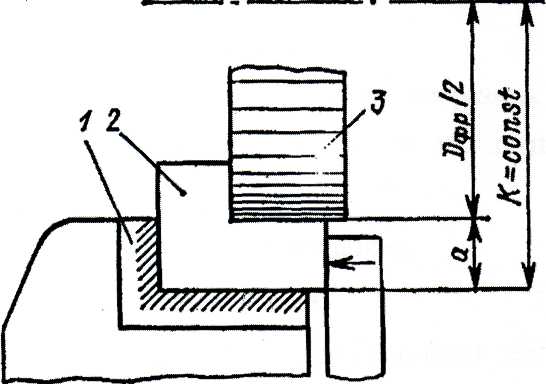

К = const

К — настроечный размер.

приспособление;

деталь;

инструмент.

Используется в серийном и массовом производстве, точность обработки определяется точностью оборудования. Достоинства:

рост производительности обработки;

рациональное использование рабочих высокой квалификации;

повышение экономичности производства.

Погрешности обработки.

Погрешности обработки исследуются статистическими и аналитическими методами. Для аналитического метода необходимо знать виды и свойства отдельных погрешностей.

Технологическая система состоит из: станка, приспособления, детали, инструмента.

Систематические погрешности — постоянны для всей партии заготовок или закономерно изменяются при переходе от одной детали к другой:

неточность и износ станков;

неточность и износ инструмента;

погрешности тепловых деформаций технологической системы;

погрешности теоретической схемы обработки (при нарезании зубчатых колес модульными фрезами погрешность возникает из-за несоответствия количества нарезаемых зубьев расчетному числу, для которого спроектирована фреза).

Случайные погрешности — для разных заготовок рассматриваемой партии имеют различные значения, и их появление не подчиняется никакой закономерности:

погрешность установки детали;

погрешность настройки;

погрешность от упругих деформаций технологической системы.

Рассмотрим подробнее составляющие и свойства этих погрешностей.

Неточность и износ станков.

Эти погрешности уменьшаются с повышением точностной характеристики станка: улучшением его конструкции, применением более качественных материалов, совершенствованием технологии его изготовления.

Неточность и износ инструмента.

Износ инструмента существенно влияет на точность обработки.

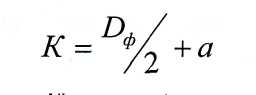

II. участок нормального износа;

III. участок катастрофического износа

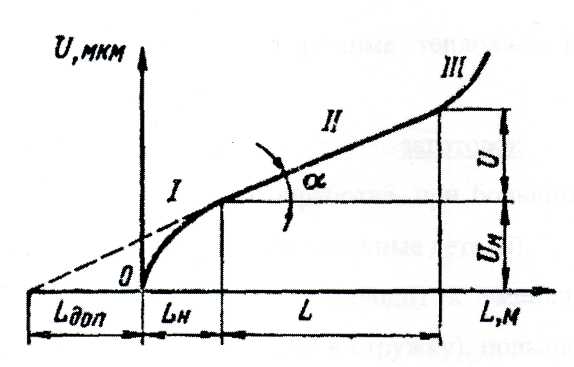

UH - начальный износ, мкм;

Uo - величина относительного износа;

L - длина пути резания, м.

При обработке пазов, резьб, фасонных поверхностей мерным инструментом (сверла, метчики, дисковые фрезы) происходит копирование размеров инструмента на обрабатываемую поверхность.

Для уменьшения износа применяют инструмент из более стойких материалов (твердые сплавы, алмаз, эльбор, минералокерамика), а также контролируют и поднастраивают инструмент.

Погрешности тепловых деформаций технологической системы.

Выделение тепла в зоне резания, в узлах трения, от электродвигателей и внешних источников приводит к неравномерному нагреву отдельных частей технологической системы и возникновению деформаций.

Тепловой поток из зоны резания распределяется в деталь, инструмент, станок, стружку и в окружающую среду.

Уменьшение тепловых деформаций станка обеспечивают:

выносом встроенных электродвигателей;

охлаждением масла гидросистем станка;

- работа станка в режиме теплового равновесия (предварительный прогрев станка).

Тепловые деформации заготовок наиболее ощутимы при многоинструментальной обработке, при больших размерах поверхностей, при малой массе заготовок (тонкостенные детали).

Увеличение Vp и S приводит к уменьшению тепловых деформаций (большая часть тепла уходит в стружку), повышение t приводит к увеличению тепловых деформаций.

Тепловые деформации инструмента: при нагревании инструмента происходит его удлинение, что влияет на точность обработки.

Тепловые деформации резцов из твердого сплава выше, чем у быстрорежущих инструментов т.к. у последних выше теплоемкость. Нагревание режущих инструментов при фрезеровании, нарезании зубьев и др. операциях прерывистой обработки меньше чем при точении.

Для уменьшения тепловых деформаций применяют:

обильный подвод СОЖ в зону обработки;

повышение скорости резания;

- разделение черновых и чистовых операций. Базирование и погрешность установки детали.

При обработке деталей на станках заготовки должны быть правильно ориентированы относительно механизмов и узлов станка, определяющих траекторию движения подачи обрабатывающих инструментов (направляющих суппортов, фрезерных и резцовых головок, упоров, копировальных устройств).

Базированием при механической обработке называют придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

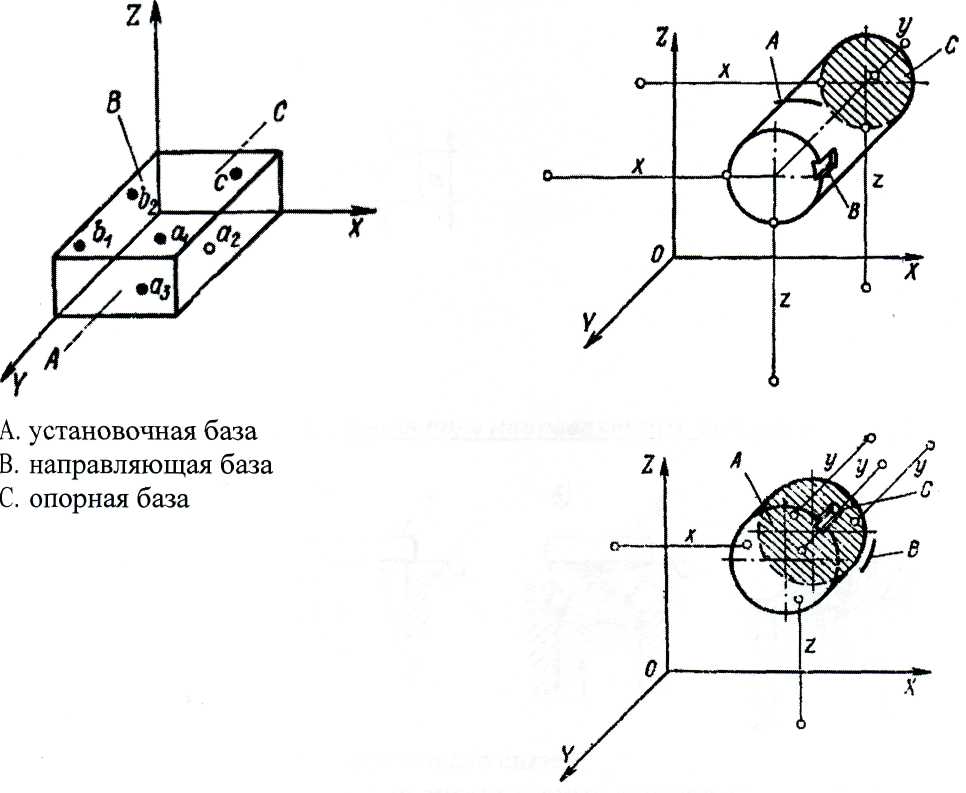

Поверхности заготовок или деталей, используемых при базировании, называют базами.

При установке заготовок в приспособление решаются две различные задачи:

ориентировка - базирование заготовки;

неподвижность - закрепление заготовки.

Обе задачи решаются наложением определенных связей на возможные перемещения заготовки.

Правило шести точек.

Для полного базирования заготовки в приспособлении необходимо и достаточно создать в нем 6 опорных точек, расположенных определенным образом относительно базовых поверхностей заготовки.

Необходимое количество баз.