3. Минералокерамика (а12о3).

ЦМ332, ВОК60.

Твердость HRC=91-93; теплостойкость 1250 °С.

Применение: обработка отбеленных чугунов, закаленных сталей с малым сечением срезаемого слоя (хрупкость).

4. Сверхтвердые материалы.

Эльбор (кубический нитрид бора, боразон) Твердость HV=9500 кг/мм2.

Алмаз

Твердость HV=10000 кг/мм2.

Не применяется при обработке углеродистых сталей из-за большого диффузионного износа, горит при высоких скоростях при температуре 600-700°С.

III основные элементы процесса резания

Э лементы

резца.

лементы

резца.

I - головка резца;

II - державка резца (крепится в резцедержатель на суппорте станка).

передняя поверхность (по ней сходит стружка);

главная задняя поверхность (трется об обработанную поверхность);

главная режущая кромка;

вспомогательная задняя поверхность;

вершина резца;

вспомогательная режущая кромка/

О сновная плоскость

сновная плоскость

параллельна направлениям продольной и

поперечной подачи. Плоскость резания

касательная к

поверхности резания и проходящая через 3. Главная секущая

плоскость, перпендикулярная к 3.

Углы резца в главной секущей плоскости.

ф - главный угол в плане между проекцией главной режущей кромки и направлением подачи; ф1 - вспомогательный угол в плане;

b - угол заострения между передней и задней поверхностью; £ - угол при вершине резца межу АВ и АС;

л - угол наклона режущей кромки; р - радиус закругления вершины

резца.

Элементы режимов резания.

S - подача (перемещение инструмента за

один оборот детали, мм/об);

обработанной поверхностью, мм);

V - скорость резания (окружная скорость

в любой точке обрабатываемой

поверхности, м/мин);

п - частота вращения детали, об/мин;

D, d - диаметр детали до и после

обработки, мм.

Расчет режимов резания для токарной обработки.

t - глубина резания зависит от припуска на обработку, вида обработки (черновая 0,6-Ю,8; чистовая 0,3+0,2), числа проходов.

S - подача принимается по справочнику в зависимости от:

чистоты поверхности (для чистовой обработки);

t — глубины резания;

прочности обрабатываемого материала;

вида инструментального материала;

размера детали.

Т-

период

стойкости резца;

-![]() поправочный коэффициент для скорости

резания учитывает:

поправочный коэффициент для скорости

резания учитывает:

- уточняется по паспорту станка;

Главная составляющая силы резания:

влияние прочности обрабатываемого материала;состояние поверхности;

влияние инструментального материала;

влияние углов в плане.

— поправочный

коэффициент для силы резания учитывает:

поправочный

коэффициент для силы резания учитывает:

влияние прочности обрабатываемого материала;

влияние геометрии заточки (угла наклона режущей кромки; радиуса закругления вершины резца; угла в плане; переднего угла).

— производится проверка по мощности станка для черновых и получистовых операций.

Сверление (обработка отверстий).

Особенности сверления:

сложная геометрия инструмента;

переменные скорости резания по длине режущей кромки;

переменные углы (утах - у периферии, атах - у оси);

неравномерный износ режущих кромок;

затруднен подвод СОЖ и отвод стружки.

Геометрия сверла. 2

Расчет режимов резания при сверлении.

Фрезерование.

Особенности процесса фрезерования:

высокая производительность;

сложный многолезвийный инструмент;

переменная толщина стружки;

работа с ударами и динамическими нагрузками.

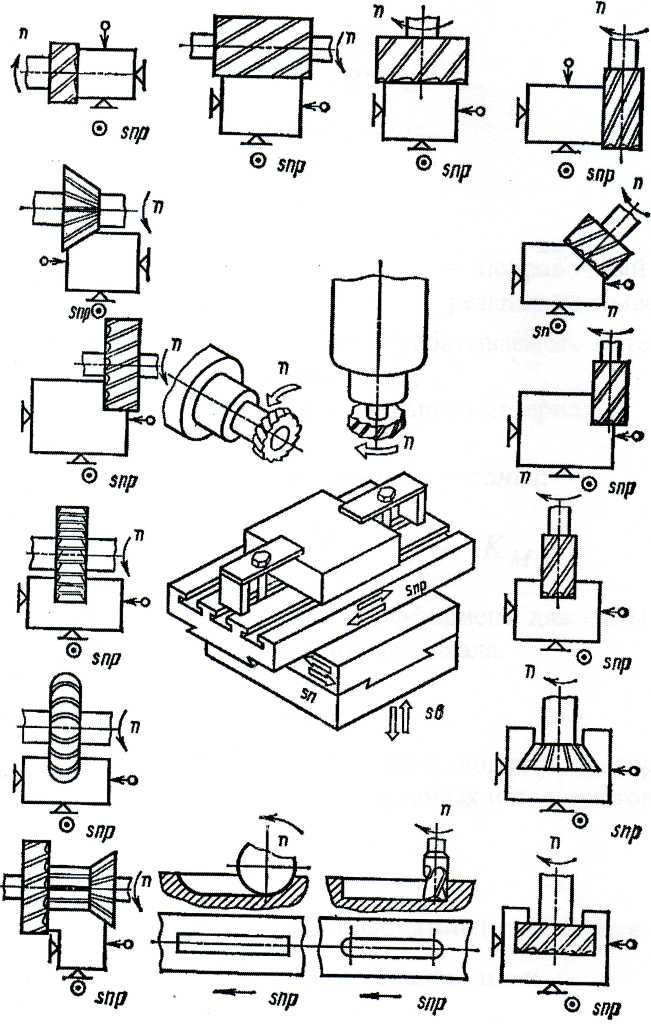

Виды фрезерования:

t - глубина фрезерования. В - ширина фрезерования.

ф

резерование

плоскостей

цилиндрической

и

торцевой

фрезой

резерование

плоскостей

цилиндрической

и

торцевой

фрезойфрезерование уступов и пазов дисковыми фрезами.

фрезерование уступов и пазов концевыми фрезами, в том числе шпоночных

К — К • К • К поправочный коэффициент для скорости V резания учитывает:

Mv влияние прочности обрабатываемого материала;

nv состояние поверхности;

uv влияние инструментального материала.

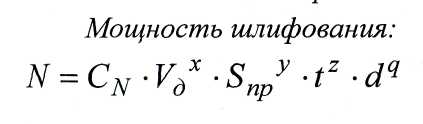

Шлифование (отделочная обработка).

Особенности процесса шлифования:

сложный многокомпонентный инструмент (зерна, связка, поры);

для обеспечения эффективного резания необходим процесс самозатачивания либо правки;

малая толщина стружки;

более твердый материал обрабатывается более мягкими кругами;

работа с большими тепловыми нагрузками, обязательное применение СОЖ.

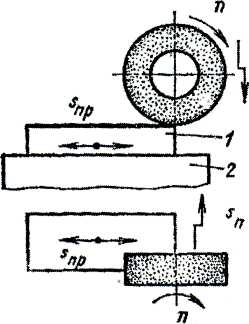

Виды шлифования:

Круглое шлифование (наружное и внутреннее)

Бесцентровое шлифование

В - ширина шлифования.

Snp - продольная подача (мм/мин) и t - глубина шлифования выбираются по виду шлифования и возможностей оборудования.

Скорость круга VKp (м/мин) - зависит от вида подачи, связки и профиля круга, выбирается максимально допустимая для наибольшей производительности и чистоты поверхности.

-

шлифование периферией круга.

- производится проверка по мощности станка.

Нормирование технологических операций.

Техническое нормирование труда - совокупность методов и приемов по выявлению резервов рабочего времени и установлению необходимой меры труда.

Норма времени — время, необходимое для выполнения единицы работы, в определенных производственных условиях, одним или несколькими исполнителями соответствующей квалификации.

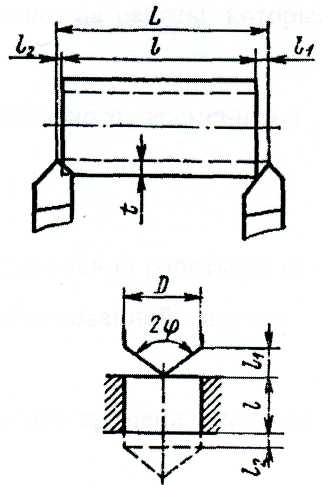

Норма основного времени То - время на изменение размеров и формы заготовки, шероховатости и точности поверхности, состояния поверхностного слоя. Определяется как отношения величины пути, пройденного обрабатывающим инструментом к его рабочей подаче:

i — число ходов;

j, ^p 'l Sn - подача на оборот;

S^-n n~ число оборотов;

Lp — длина рабочего хода инструмента.

Lp=l + ll+l2

I - длина обрабатываемой поверхности;

11- величина врезания инструмента;

12 - величина перебега (схода) инструмента.

Норма вспомогательного времени Тв - время на осуществление действий, обеспечивающих возможность основной работы, повторяющаяся с каждым изделием или через определенное их число:

время на установку и снятие заготовки;

время на управление станком;

время на установку, снятие инструмента;

время на контрольные измерения.

Норма дополнительного времени Т$ — представляет собой:

время на техническое обслуживание (смена и регулировка инструмента, уход за оборудованием, подналадка и настройка станка);

время на организационное обслуживание;

время на личные потребности человека (больше на утомительных, тяжелых работах).

В единичном и серийном производствах технически обоснованная норма времени определяется как штучно-калькуляционное Тш.к:

В норму Тш не включаются затраты времени на работы, которые могут быть перекрыты машинным временем.

Тп.3 - норма подготовительно-заключительного времени на партию обрабатываемых заготовок.

п — количество заготовок в партии.

В массовом производстве (в связи с редкой сменой работы на отдельных рабочих местах) в качестве технически обоснованной нормы времени принимается величина штучного времени Тш.

Нормы вспомогательного и дополнительного времени определяются на основании статистических данных.