- •1. Измерительная база совпадает технологической (проверочной).

- •Назначение технологических баз. Черновые базы.

- •Погрешность от упругих деформаций технологической системы. Жесткость технологической системы.

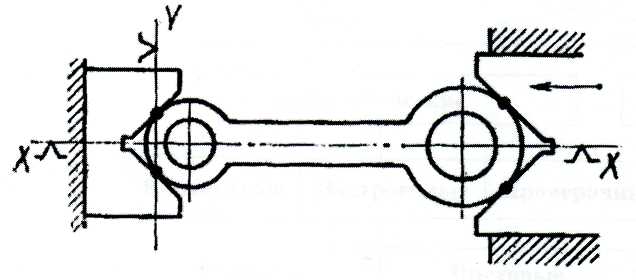

- •Установка вала в центрах

- •Гистограмма).

- •Точения).

- •V. Расчет припусков

- •VI. Технология сборки

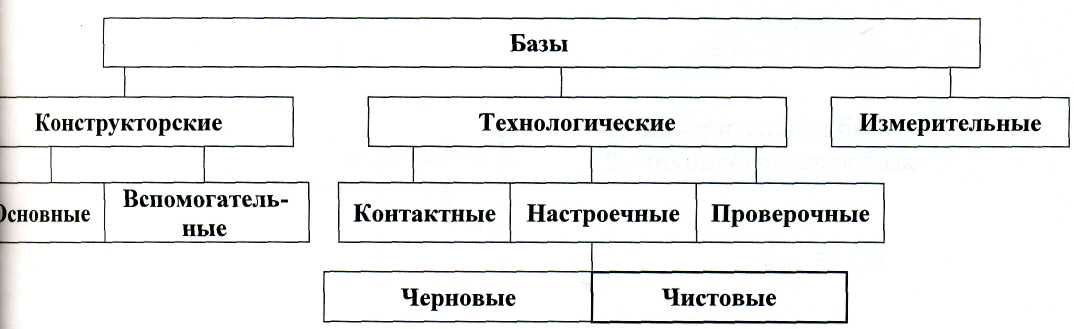

Технологической задачи используются 1, 2, 3 базы, несущие 3, 4, 5, 6 опорных точек.

Базирующая роль направляющих зажимов.

п - общее число связей;

т — число опорных точек контактной поверхности;

к — число степеней свободы поверхности зажима.

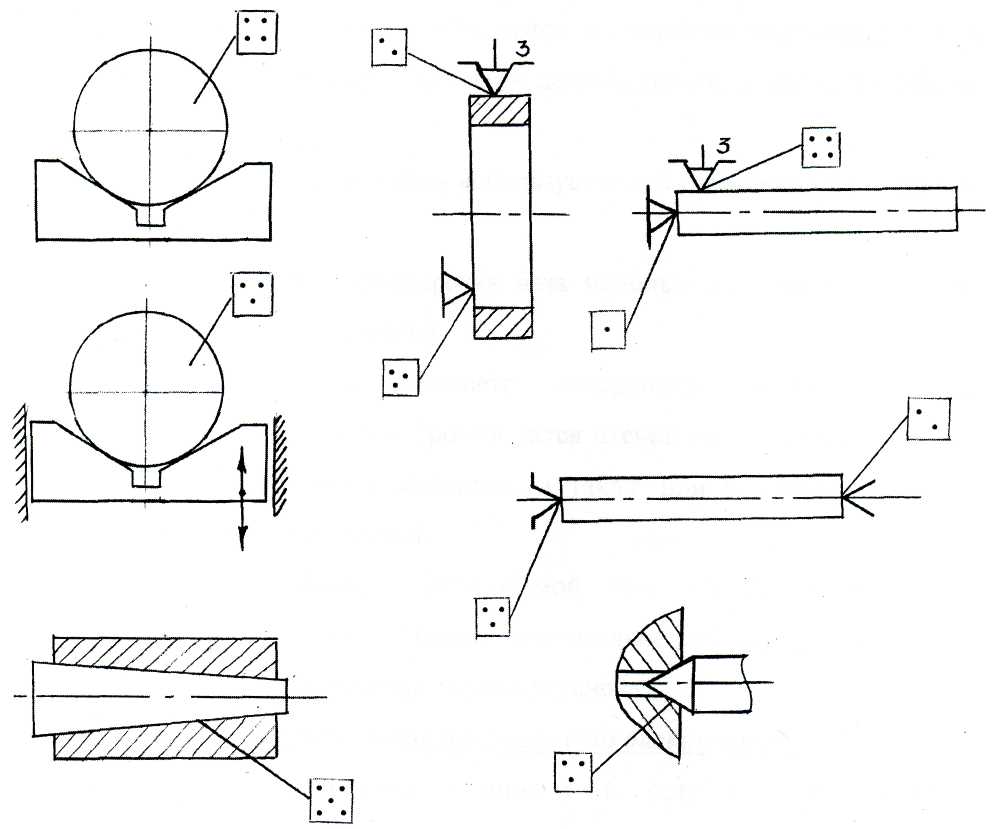

Схемы базирования и число лишаемых степеней свободы.

Классификаиия базовых поверхностей.

Базы - поверхности, линии, точки детали, по отношению к которым ориентируются другие детали или другие поверхности заготовки при конструировании, механической обработке, сборке, измерении.

Конструкторской базой, называется поверхность, линия или точка детали, относительно которых определяются на чертеже положение других поверхностей и геометрических элементов данной детали, а также положение других деталей в изделии.

Основная конструкторская база используется для определения положения самой детали в изделии.

Вспомогательная конструкторская база используется для определения положения присоединяемых деталей.

Измерительной базой, называется поверхность, линия или точка заготовки, относительно которых производится отсчет выполняемых размеров при обработке или измерении заготовок, а также при проверке взаимного расположения поверхностей детали.

Технологической базой, используемой при обработке называется поверхность, линия или точка заготовки, относительно которых ориентируются ее поверхности, обрабатываемые на данном установе.

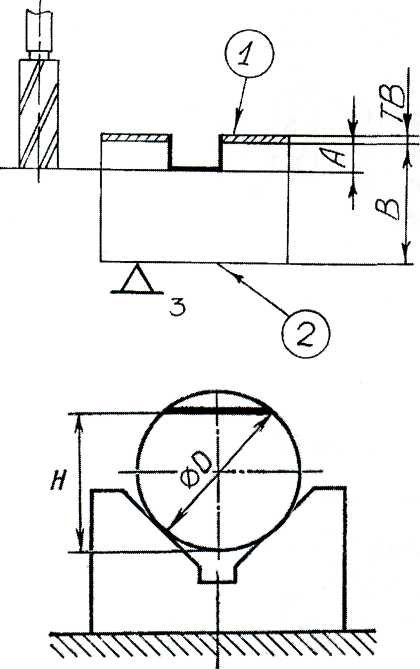

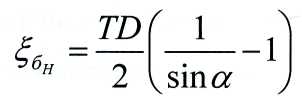

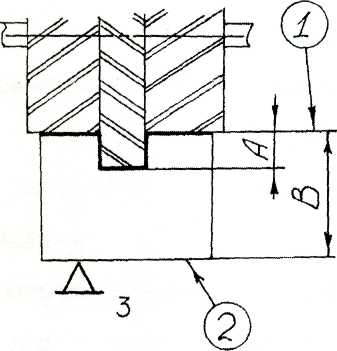

Возникновение погрешности базирования.

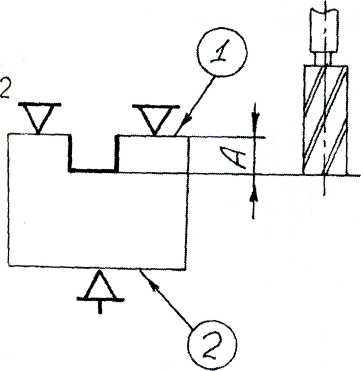

Погрешность базирования возникает в результате несовпадения измерительной и технологической баз или вследствие особой формы опорных поверхностей, и определяется допуском на размер, их соединяющий.

измерительная база

технологическая база

![]()

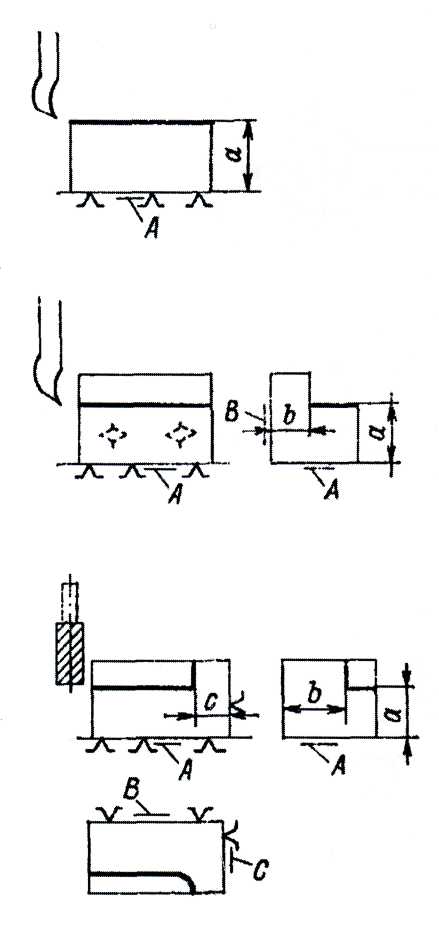

технологических баз.

Контактными базами называются технологические базы, непосредственно соприкасающиеся с установочными элементами приспособления или станка.

Недостатки этого способа установки:

затруднен доступ инструмента к обрабатываемой поверхности;

сложное приспособление;

сила резания отжимает заготовку от установочных элементов приспособления, что может снизить точность обработки.

измерительная база совпадает с технологической (контактной).

поверхность, по которой заготовка поджимается к установочным элементам.

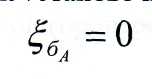

Настроечными базами называются технологические базы, обрабатываемые на том же установе что и поверхности, для которых они являются базовыми и связанные с ними непосредственными размерами.

измерительная база совпадает с технологической (настроечной).

поверхность, по которой заготовка устанавливается на станок.

=0

При этом способе установки используется многоинструментальная обработка и относительно одного настраиваются остальные инструменты. Настроечные базы применяются в массовом, крупносерийном производстве. Погрешность закрепления заготовки для соответствующих размеров равна нулю.

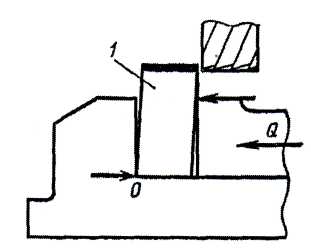

Проверочными базами называются технологические базы, по отношению к которым производится выверка положения заготовки на станке или установка режущего инструмента.

Применение проверочной базы получило широкое распространение в единичном и мелкосерийном производстве. Для этого метода

изготовления сложных приспособлений и дополнительной точной обработки контактных баз.

1. Измерительная база совпадает технологической (проверочной).

![]()

Назначение технологических баз. Черновые базы.

Черновая база - используемая при первом установе заготовки для обработки чистовых баз. Черновая база не может быть настроечной. Принципы выбора черновых баз:

достаточные размеры, высокая степень точности, низкая шероховатость поверхности заготовки;

отсутствие прибылей, литников, швов после литья и обработки давлением;

если готовая деталь имеет необрабатываемые поверхности, то они выбираются в качестве черновых баз (для правильного взаимного расположения обработанных и необработанных поверхностей);

если необходимо обеспечить минимальный припуск Zmin для ответственных поверхностей (направляющих станин станков), то последние выбираются в качестве черновых баз.

Принцип совмещения (единства) баз.

При назначении технологических баз для исключения погрешности базирования & в качестве технологических баз принимаются поверхности, являющиеся конструкторскими и измерительными базами детали, а также используются при сборке.

Принцип постоянства баз.

При разработке технологического процесса необходимо стремиться к использованию одной и той же чистовой технологической базы, не допуская смены баз.

Организованная смена баз - возникает вследствие невозможности обработки поверхностей за один установ.

Неорганизованная смена баз — возникает вследствие:

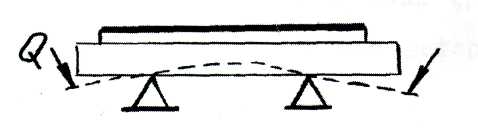

Q

- деформации

детали из-за больших сил

резания или неправильного приложения

сил закрепления;

приспособлении из-за недостаточного закрепления.

Искусственные технологические базы.

Если конфигурация заготовок не дает возможности выбрать технологическую базу, позволяющую надежно и удобно ориентировать и

закрепить заготовку в приспособлении или на станке, то прибегают к созданию искусственных технологических баз (центровые отверстия).

Если в целях повышения точности базирования заготовки в приспособлениях базовые поверхности обрабатываются с более высокой точностью, чем это требуется (отверстия под цилиндрический и срезанный палец).

Дополнительные опорные поверхности.

Для установки деталей малой жесткости, деформируемых под действием сил резания, используют дополнительные опорные поверхности (установка вала в трехкулачковом патроне с подпором заднего центра).

Наложение лишних связей (больше 6) приводит к неопределенности положения детали. Необходимо использовать подводимые и регулируемые опоры.

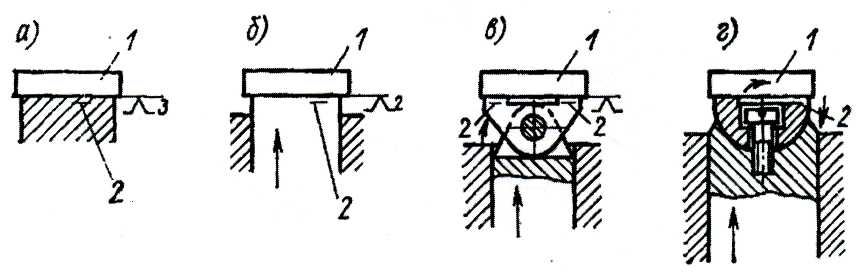

При закреплении заготовки в приспособлении установочная поверхность смещается относительно своего теоретического положения.

Погрешность закрепления £, возникает в результате действия сил закрепления из-за контактных деформаций поверхностей стыка заготовка -приспособление.

Состояние контактных поверхностей заготовки и приспособления (материал заготовки, шероховатость, твердость поверхностного слоя) влияет на величину погрешности закрепления.

Если заготовка имеет малую жесткость, то она при неудачно выбранных точках приложения сил закрепления может упруго деформироваться, что также приводит к смещению обрабатываемой поверхности относительно измерительной базы.

Погрешность приспособления £пр. Положение заготовки, установленной для обработки на станке, может оказаться неточным из-за погрешностей

изготовления приспособления £пс, износа его деталей £пи, и погрешности установки приспособления на стол станка %пу.

![]()

В массовом производстве погрешность приспособления является систематической и частично может быть компенсирована настройкой станка.

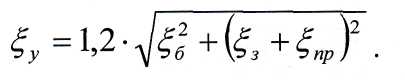

Общая погрешность установки определяется тремя случайными погрешностями: базирования £б, закрепления £, и приспособления £пр:

![]()

На практике часто погрешность закрепления и погрешность приспособления приводятся в справочниках совместно, тогда погрешность установки:

Погрешность настройки.

Наладка (настройка) станка - процесс подготовки технологического оборудования и оснастки к выполнению технологических операций.

Заданные размеры заготовки могут быть получены индивидуальным (методом пробных промеров и проходов) или автоматическим способом.

В условиях единичного и мелкосерийного производства, где требуемая точность достигается методом пробных проходов и промеров, задачами настройки являются:

установка приспособления и режущего инструмента в положение, обеспечивающее наивыгоднейшие условия резания;

установка режимов работы станка.

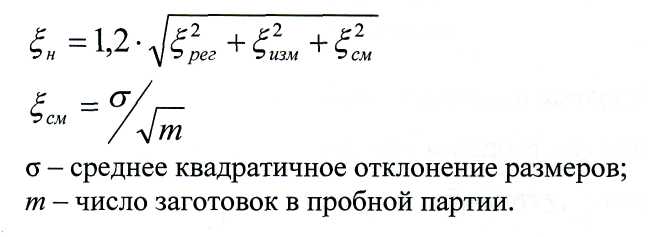

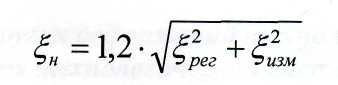

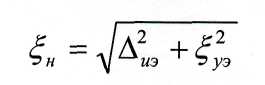

Погрешность настройки £н- случайная величина, определяемая погрешностью регулирования положения режущего инструмента и отдельных узлов станка £рег и погрешностью измерения пробных заготовок ^юм:

В условиях массового и крупносерийного производства, где требуемая точность достигается методом автоматического получения размеров, к вышеуказанным двум задачам добавляется третья:

3. обеспечение точного взаимного расположения режущих инструментов и приспособлений.

Мшшшшшройюо1Ш^

Метод статической настройки заключается в установке режущих инструментов по различным эталонам, калибрам или "годной" детали на неработающем станке.

Погрешность настройки cfH определяется погрешностью изготовления эталона Ацэ и погрешностью установки инструмента по эталону <£,э:

Статическая настройка не позволяет получить точность обработки выше 8-9 квалитета вследствие упругих деформаций в технологической системе. Более точную настройку обеспечивает динамический метод, но этот метод более трудоемкий.

Метод динамической настройки осуществляется по пробным заготовкам с помощью универсального мерительного инструмента: инструмент предварительно устанавливается по нониусу станка, затем обрабатывается и измеряется партия заготовок, в наладку вносится рассчитанная поправка.

На погрешность настройки cfH оказывает дополнительное влияние погрешность метода расчета смещения инструмента <fCJV4: