- •1. Измерительная база совпадает технологической (проверочной).

- •Назначение технологических баз. Черновые базы.

- •Погрешность от упругих деформаций технологической системы. Жесткость технологической системы.

- •Установка вала в центрах

- •Гистограмма).

- •Точения).

- •V. Расчет припусков

- •VI. Технология сборки

Гистограмма).

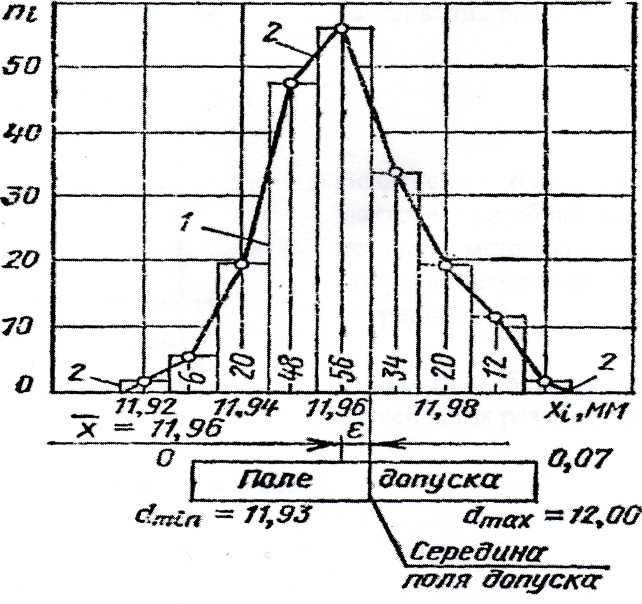

Определение интервала варьирования: Хтах и Xmin.

Разбиение интервала варьирования на 7-И 1 равных интервалов.

Подсчет количества деталей, приходящихся на каждый интервал щ.

Определение параметров распределения:

ni

частость: Щ - ~; N- общее количество деталей.

среднеарифметическое значение: х =

среднеквадратичное

отклонение: °" -

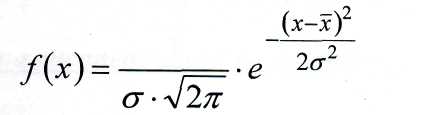

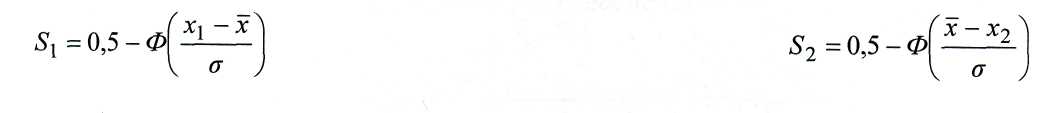

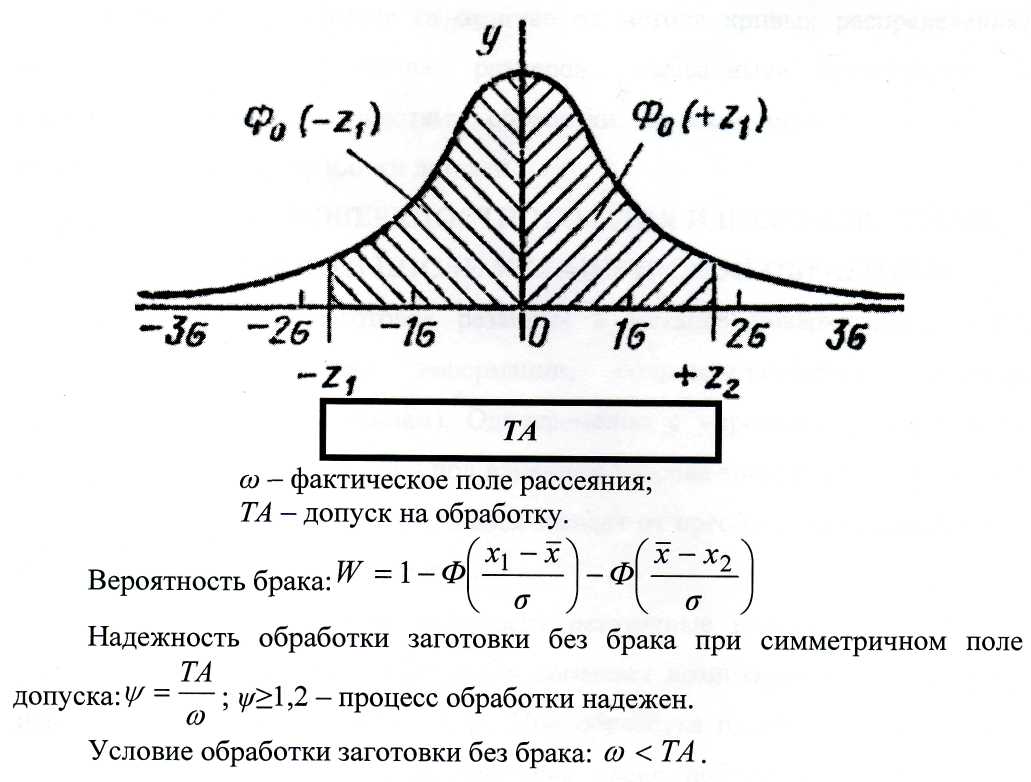

Законы распределения размеров деталей, применяемые в технологии

машиностроения. Закон нормального распределения (Гаусса)

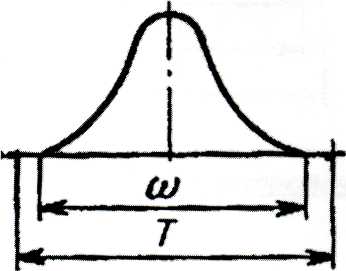

Точность

8,9,10 квалитет и грубее. Поле

рассеивания размеров 6<т.

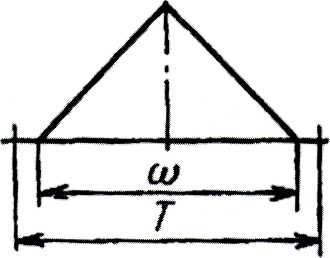

Закон треугольника (Симпсона).

Изменяющихся систематических

погрешностей.

Точность 8,7,6 квалитет. рассеивания размеров 4,9 а.

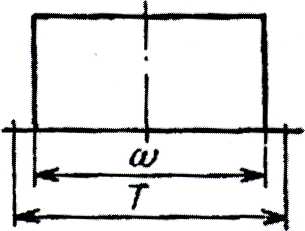

Закон равной вероятности.

Точность 5,6 квалитет. рассеивания размеров 3,46 а.

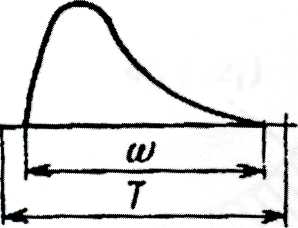

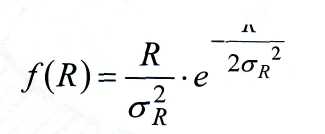

Закон эксцентриситета (Релея).

случайных величин (эксцентриситет, овальность, биение и т.д.).

d2

Поле рассеивания размеров 5,25aR. Определение теоретического закона распределения по критерию согласия.

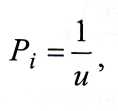

Принимается гипотезе о предполагаемом законе распределения.

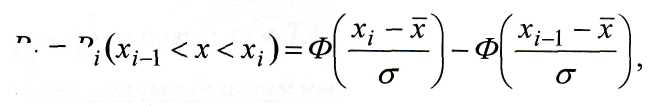

С учетом закона распределения находится вероятность попадания размера в интервал:

![]()

- интеграл Лапласа.

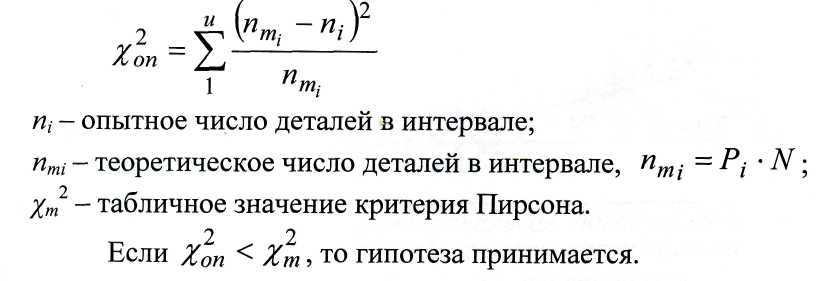

3. Проверка гипотезы по критерию Пирсона:

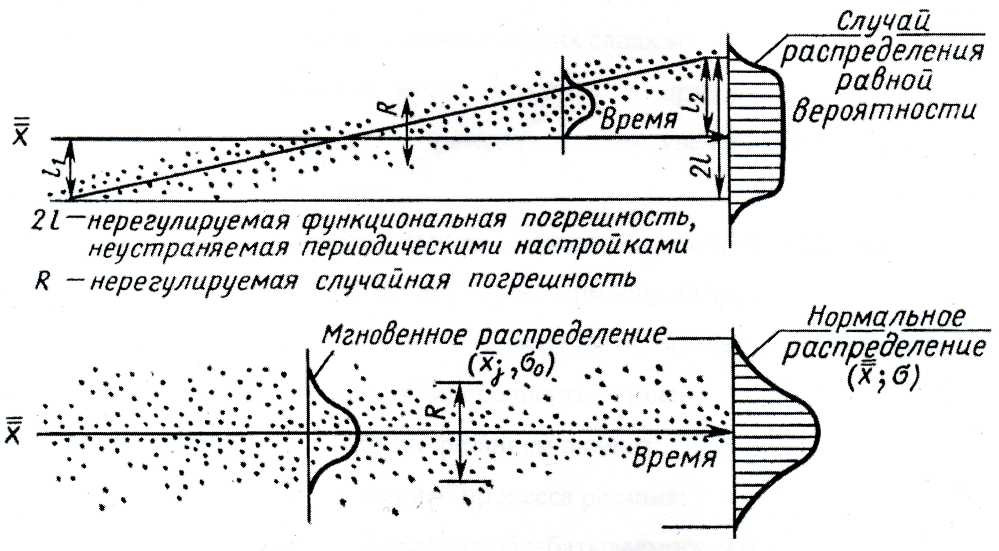

Точностные диаграммы. Построение точечной диаграммы.

В точечной диаграмме (в отличие от метода кривых распределения) можно выделить колебания размеров, вызванные случайными и систематическими погрешностями обработки. В этом методе учитывается последовательность обработки деталей.

4. СОСТОЯНИЕ ПОВЕРХНОСТНОГО СЛОЯ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ПОСЛЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

При обработке заготовок резанием в металле поверхностного слоя происходят пластические деформации, сопровождающиеся наклепом (деформационным упрочнением). Одновременно с упрочнением происходит разупрочнение (отдых, возврат) под влиянием нагрева зоны резания. Конечное состояние металла поверхностного слоя зависит от преобладания силового или теплового фактора в зоне обработки.

В поверхностном слое возникают остаточные напряжения сжатия и растяжения. Пластическая деформация вызывает возникновение сжимающих напряжений в поверхностных слоях. При обработке пластичных материалов (при сливной стружке) в поверхностных слоях наблюдаются напряжения растяжения.

Тепловой поток при резании вызывает растягивающие напряжения в поверхностных, и сжимающие в нижележащих слоях материала.

Остаточные напряжения могут вызывать деформацию детали после ее изготовления. В тоже время, напряжения сжатия увеличивают усталостную прочность поверхностного слоя.

Для снижения поверхностных остаточных напряжений используют разделение черновых и чистовых операций, термообработку.

Шероховатость обработанной поверхности является концентратором напряжений, и снижает усталостную прочность деталей.

На шероховатость обработки резанием влияют: 1. причины, связанные с геометрией процесса резания;

2. пластическая и упругая деформация обрабатываемого материала;

3. вибрации режущего инструмента.

Геометрические причины образования шероховатости (на примере