- •1. Измерительная база совпадает технологической (проверочной).

- •Назначение технологических баз. Черновые базы.

- •Погрешность от упругих деформаций технологической системы. Жесткость технологической системы.

- •Установка вала в центрах

- •Гистограмма).

- •Точения).

- •V. Расчет припусков

- •VI. Технология сборки

Точения).

Пластическая и упругая деформация поверхностного слоя.

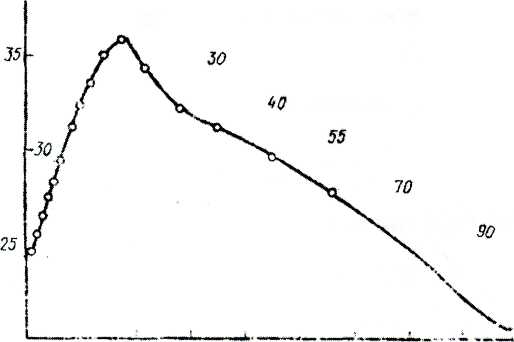

25

элементная стружка (1 м/мин);

образование нароста (до 40 м/мин);

уменьшение нароста;

н

арост

не образуется (больше 70

м/мин).

арост

не образуется (больше 70

м/мин).

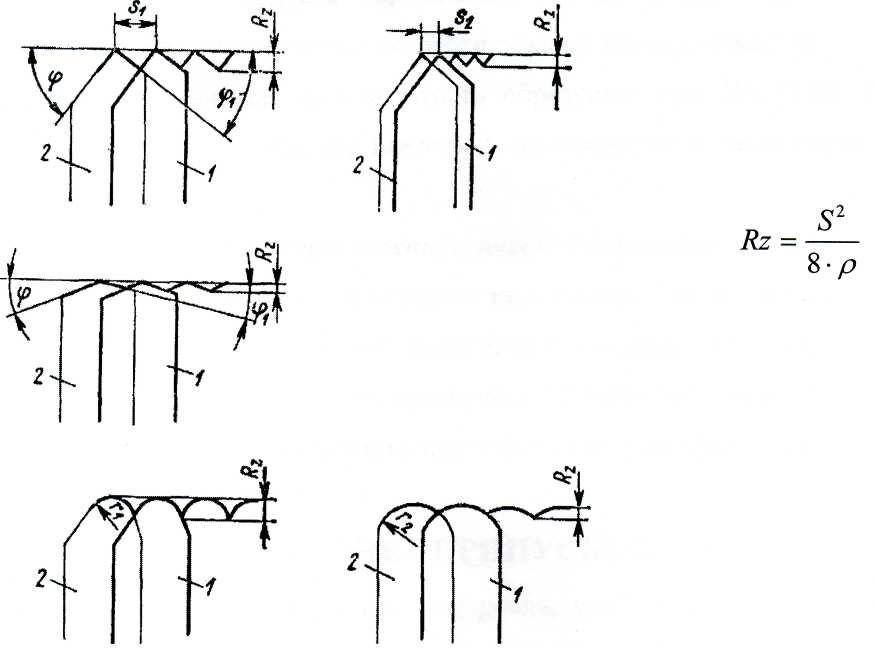

Скорость резания наиболее сильно влияет на развитие пластических деформаций при точении. При обработке хрупких материалов с ростом скорости резания шероховатость уменьшается.

Снижение вязкости за счет наклепа способствует снижению шероховатости.

Применение СОЖ предотвращает схватывание, уменьшает силы трения, способствует уменьшению Rz.

С увеличением твердости обрабатываемого материала шероховатость также снижается, при этом влияние скорости резания также снижается.

Значительно меньшая шероховатость образуется при обработке стали после нормализации и отпуска, имеющей однородную и мелкозернистую структуру.

Вибрации технологической системы.

Возникновение вибраций режущего инструмента из-за недостаточной жесткости технологической системы значительно повышает шероховатость. В процессе резания возникают вынужденные колебания технологической системы, появление которых связано с периодическим упрочнением срезаемого слоя и изменением условий трения.

V. Расчет припусков

Операционный припуск - слой материала, удаляемый с заготовки при выполнении одной технологической операции.

Назначение чрезмерно больших припусков приводит к:

потери материала;

увеличение трудоемкости механической обработки, расход режущего инструмента;

снижение точности.

Назначение недостаточно больших припусков не обеспечивает удаление дефектных слоев материала и достижение требуемой точности и шероховатости обрабатываемой поверхности.

Кроме номинального назначают максимальный и минимальный, припуск Величина максимального припуска Zmax позволяет установить наибольшую глубину резания за один рабочий ход. Величина минимального припуска Zmin должна компенсировать все возможные погрешности обработки.

Формула Кована.

VI. Технология сборки

Сборка - образование разъемных или неразъемных соединений

составных частей заготовки или изделия.

Высокие эксплуатационные качества машин обеспечиваются не только качеством материала детали и дорогой механической обработкой, но и качеством сборки.

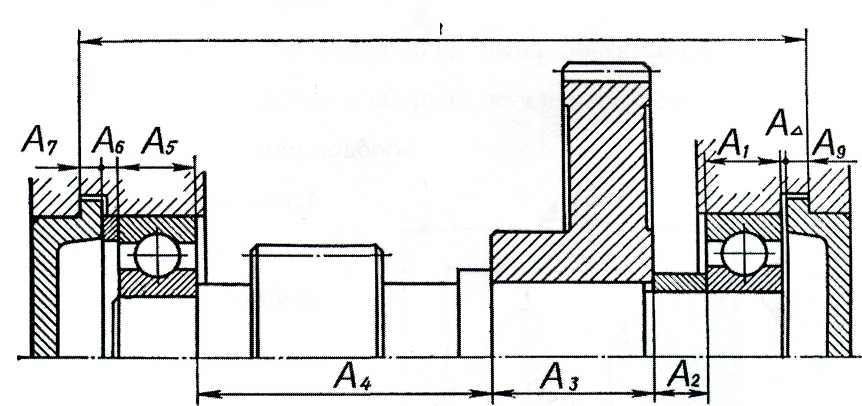

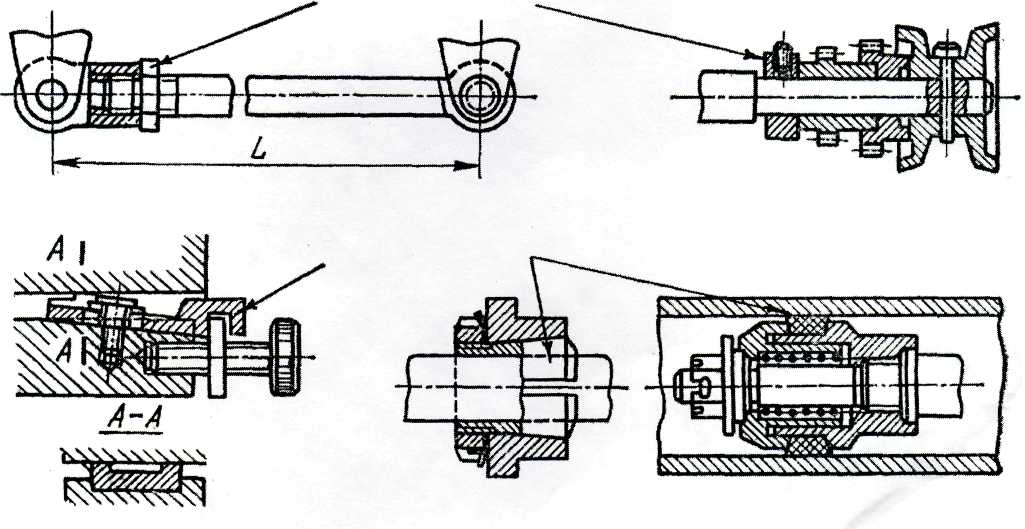

П ри

установке вала на подшипники качения

в редукторе требуется обеспечить

необходимый

осевой зазор АА

между

торцами крышки и наружного кольца

подшипника.

Точность замыкающего звена А&

обеспечивается

при сборке.

ри

установке вала на подшипники качения

в редукторе требуется обеспечить

необходимый

осевой зазор АА

между

торцами крышки и наружного кольца

подшипника.

Точность замыкающего звена А&

обеспечивается

при сборке.

А*

Методы достижения точности замыкающего звена. 1* Метод полной взаимозаменяемости.

Требуемая точность замыкающего звена достигается для всех деталей без пригонки, регулирования или подбора. Допуск замыкающего звена рассчитывается методом максимумов-минимумов:

![]()

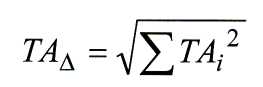

Для этого метода необходима дорогая предварительная механическая обработка; требуется высокая точность звеньев и небольшое их число. 2% Метод неполной взаимозаменяемости.

Требуемая точность замыкающего звена для большей части деталей достигается без пригонки, регулирования или подбора. Допуск замыкающего звена рассчитывается вероятностным методом, с учетом вида закона распределения:

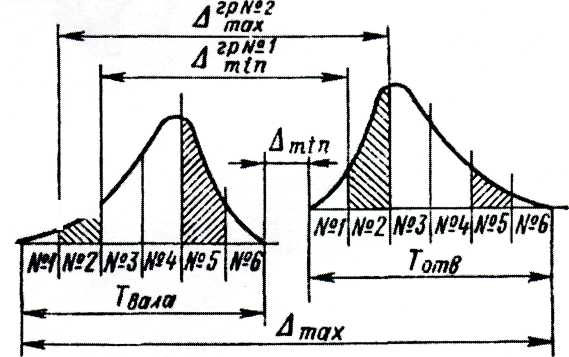

Для этого метода не требуется высокая точность звеньев (предварительная механическая обработка упрощается), увеличивается количество звеньев, часть деталей не собирается. 3. Метод селективной сборки.

Т ребуемая

точность замыкающего звена достигается

предварительной

сортировкой

деталей на группы и сборкой деталей

соответствующих групп без

пригонки,

регулирования или подбора.

Искусственное

сужение полей

допусков

деталей. Снижается

необходимая точность

ребуемая

точность замыкающего звена достигается

предварительной

сортировкой

деталей на группы и сборкой деталей

соответствующих групп без

пригонки,

регулирования или подбора.

Искусственное

сужение полей

допусков

деталей. Снижается

необходимая точность

предварительной

механической обработки. [>

Необходимо учитывать вид закона распределения.

Сортировка деталей осуществляется автоматизированными методами (массовое и крупносерийное производство). 4. Метод пригонки.

Точность замыкающего звена достигается удалением определенного слоя материала (механической обработкой). Используется при сборке деталей с большим количеством звеньев в единичном и мелкосерийном производстве. 5. Метод регулирования.

Требуемая точность замыкающего звена достигается изменением размера или положения компенсирующего звена без удаления материала с помощью специально сконструированных устройств (винтовая пара, клин, подвижные втулки, твердеющие смолы).

6» Сборка с компенсаторами.

Требуемая точность замыкающего звена достигается тем, что в размерную цепь вводится дополнительная деталь - компенсатор.