- •Российский химико-технологический университет им. Д.И.Менделеева

- •«Массообменные аппараты со свободной границей раздела фаз».

- •Барабанная сушилка:

- •Многоярусная ленточная сушилка:

- •Сушилка с одноступенчатым аппаратом кипящего слоя:

- •Гребковая вакуум-сушилка периодического действия:

- •Камерная сушилка:

- •Туннельная сушилка:

- •Ситчатые переточные тарелки:

- •Клапанные тарелки:

- •Колпачковые тарелки:

- •Насадочная массообменная колона:

- •Тарельчатая массообменная колона:

- •Список используемой литературы:

- •Часть 2. Массообменные процессы и аппараты. М.: Химия, 2002 г.

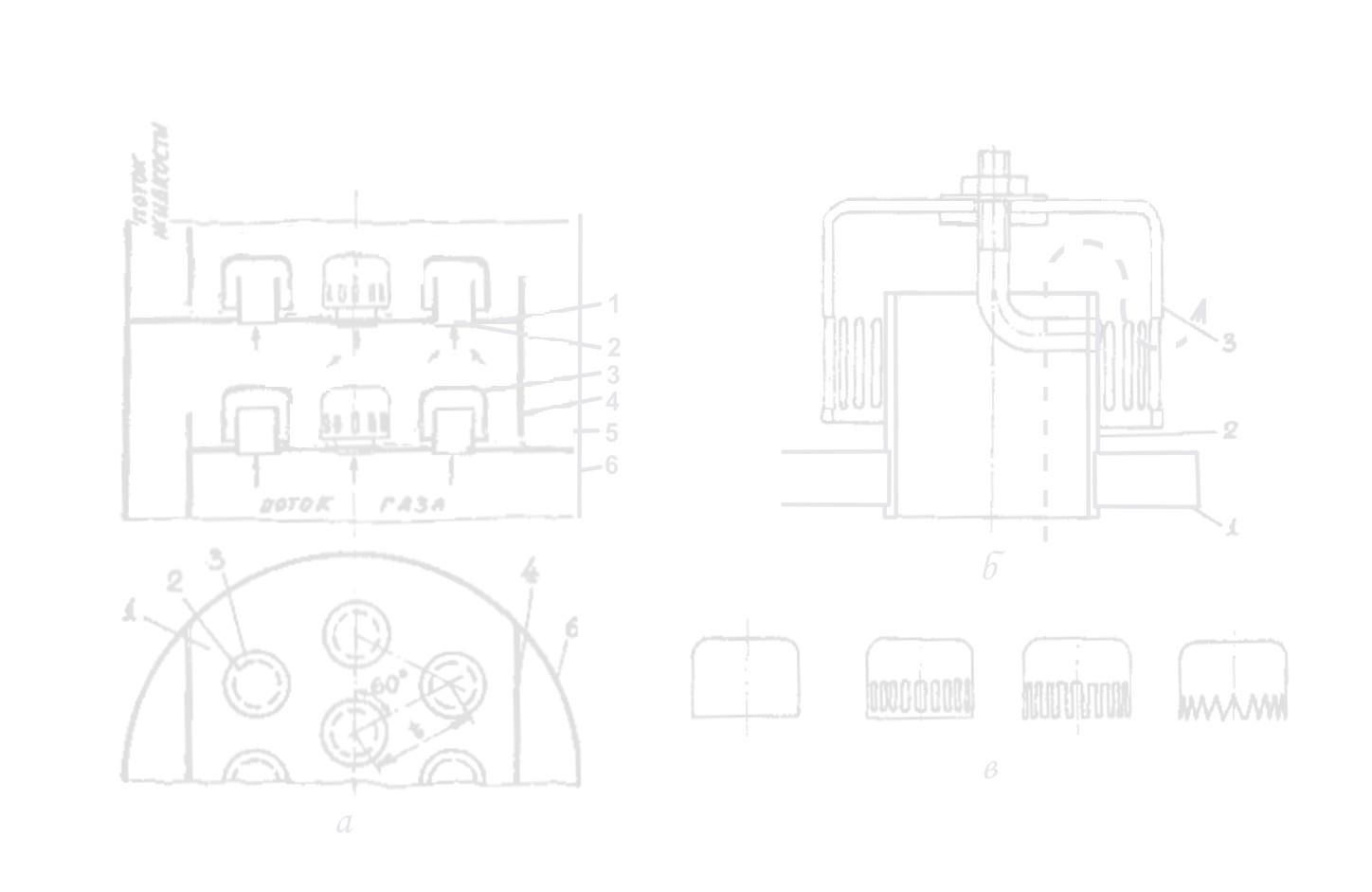

Колпачковые тарелки:

Устройство колпачковых тарелок: а – две соседние тарелки; б – капсульный колпачок;

в – формы капсульных колпачков; 1 – тарелка; 2 – газовые патрубки; 3 – круглые колпачки;

4 – переточные перегородки с порогами; 5 – гидравлические затворы; 6 – корпус колонны.

Принцип работы: жидкость подается на верхнюю тарелку, движется вдоль нее от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков 3 и затем попадает в слой жидкости на тарелке 1 , высота которого регулируется в основном высотой сливного порога 4. Газ распределяется в жидкости в виде пузырьков и струй, образуя слой нестабильной пены, в которой происходят процессы массо- и теплопередачи.

Достоинства и недостатки: к достоинствам относят устойчивую работу при значительных изменениях нагрузок по газу и жидкости. К недостаткам сложность устройства, большие затраты металла, большое гидравлическое сопротивление и малую предельно допустимую скорость газа.

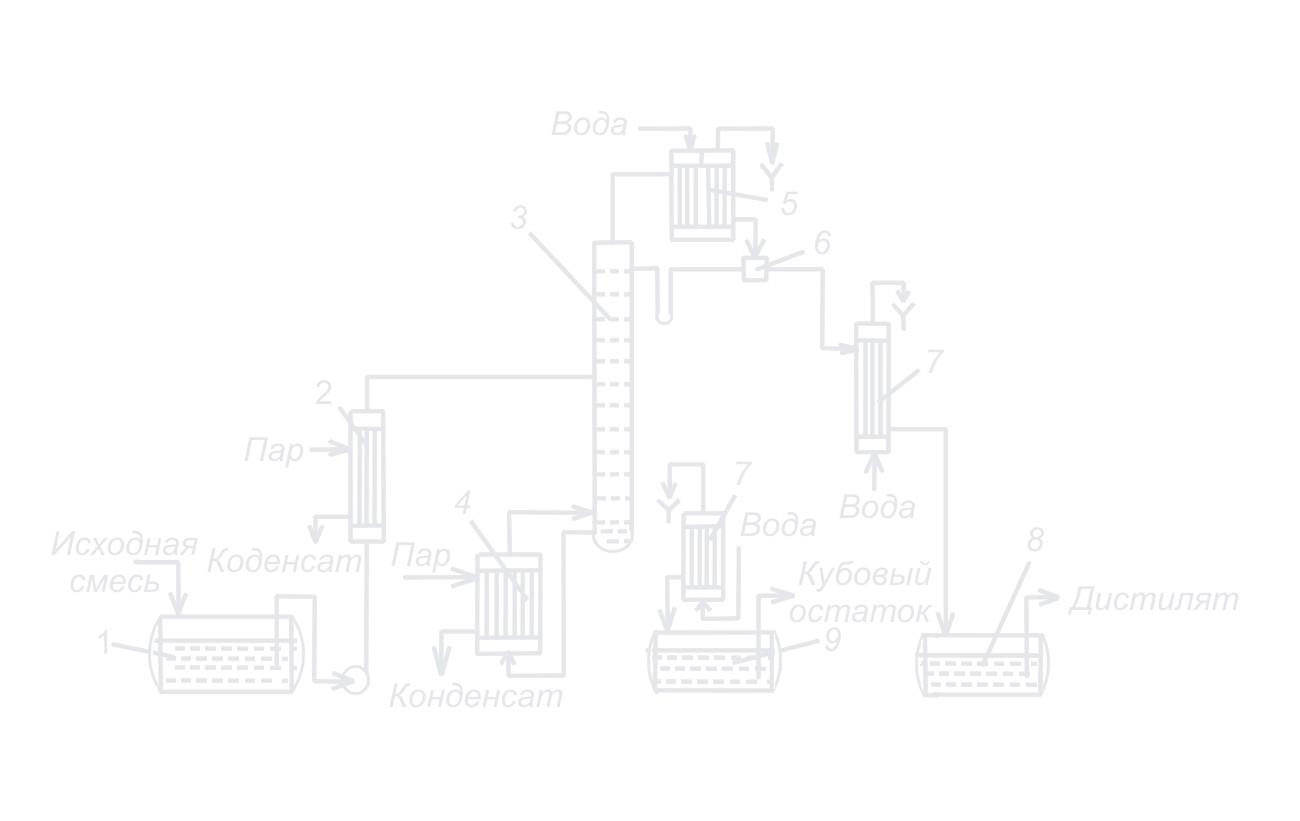

Схема ректификационной установки непрерывного действия:

Устройство установки: 1 – емкость для исходной смеси; 2 – подогреватель; 3 – колонна;

4 – кипятильник; 5 – дефлегматор; 6 – делитель флегмы; 7 – холодильник; 8 – сборник дистиллята; 9 – сборник кубового остатка.

Принцип работы: для непрерывного проведения ректификации необходимо, соприкосновение поступающей смеси со встречным потоком пара с несколько большей концентрацией ВК, чем в жидкой смеси. Необходимую смесь подают в соответствующее этому условию место ректификационной колонны 3. Место ввода исходной смеси, нагретой до температуры кипения в подогревателе 2, называют тарелкой питания, ее положение специально рассчитывается. Она делит колонну на две части: верхнюю – укрепляющую (происходит обогащение поднимающихся паров низкокипящим компонентом) и нижнюю – исчерпывающую (удаление НК). Поток пара, поднимающегося по ректификационной колонне, поддерживается испарением части кубовой жидкости в кипятильнике 4, а поток жидкости, текущей по колонне сверху вниз - возвратом части флегмы, образующейся при конденсации выходящих из колонны паров в дефлегматоре 5. Отношение количества кмолей флегмы Ф, приходящееся на 1 кмоль дистиллята Р - флегмовое число R (R=Ф/Р).

Достоинства и недостатки: к достоинствам относится высокая производительность, однородность получаемого продукта, легкость автоматизации, возможность рекуперации теплоты. Недостатки – сложность конструкции и высокое гидравлическое сопротивление, связанное при пропускании больших количеств газа со значительными затратами энергии на перемещение газа через аппарат.

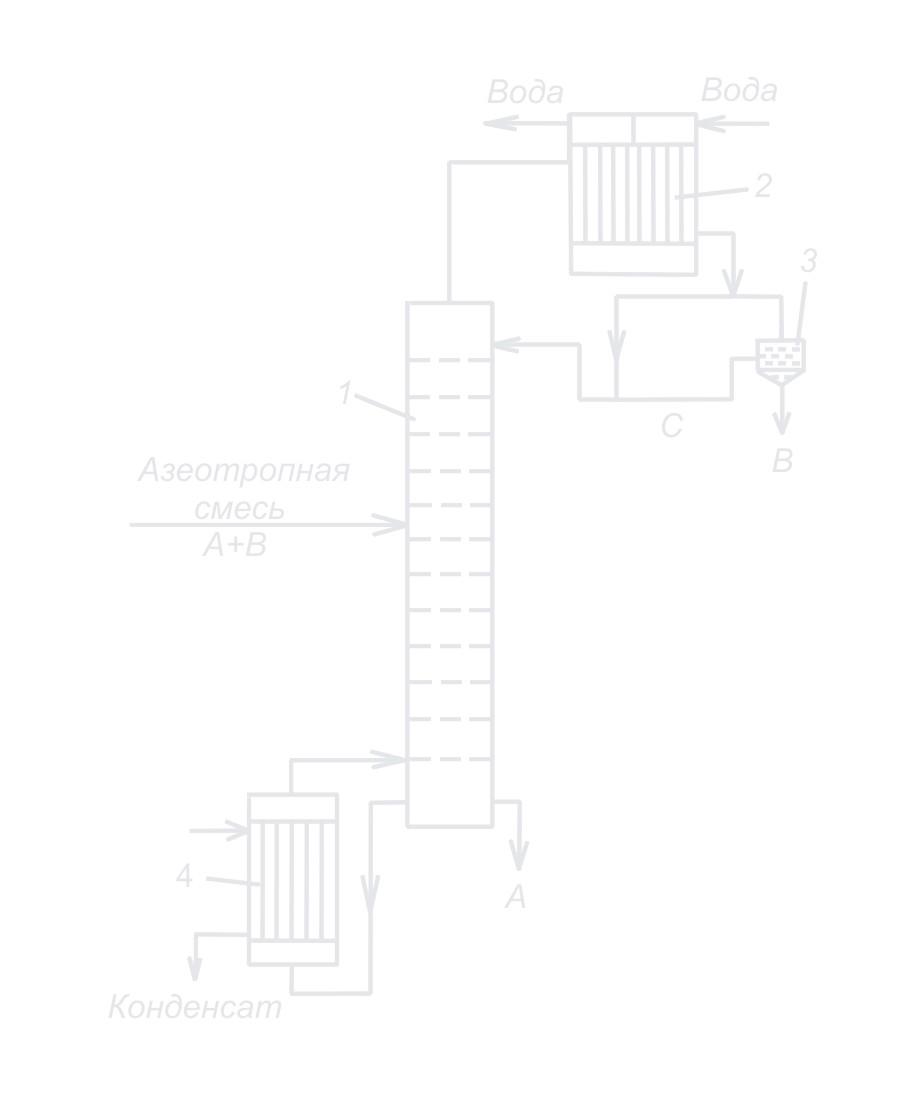

Схема установки для азеотропной ректификации:

Устройство установки: 1 – колонна; 2 – конденсатор; 3 – отстойник; 4 – кипятильник.

Принцип работы: исходную смесь, состоящую из компонентов А и В, подают на тарелку питания колонны 1, которая орошается разделяющим агентом С, расход которого увеличивается с повышением в исходной смеси концентрации тех компонентов, которые отбираются в дистиллят. Низкокипящий компонент А отбирают в виде дистиллята, а смесь высококипящего компонента В и разделяющего компонента С из нижней части колонны направляют на разделение в конденсатор 2 далее в отстойник 3. Из которого разделяющий компонент возвращается на орошение колонны, компонент В отбирается в виде осадка.

Достоинства и недостатки: достоинства - низкие рабочие температуры, рентабельность извлечения веществ из разбавленных растворов, возможность разделения смесей, состоящих из близкокипящих компонентов, и азеотропных смесей, возможность сочетания с другими технологическими процессами, простота аппаратуры и доступность её автоматизации. Недостатком является трудность полного удаления экстрагента из экстрагируемых веществ.

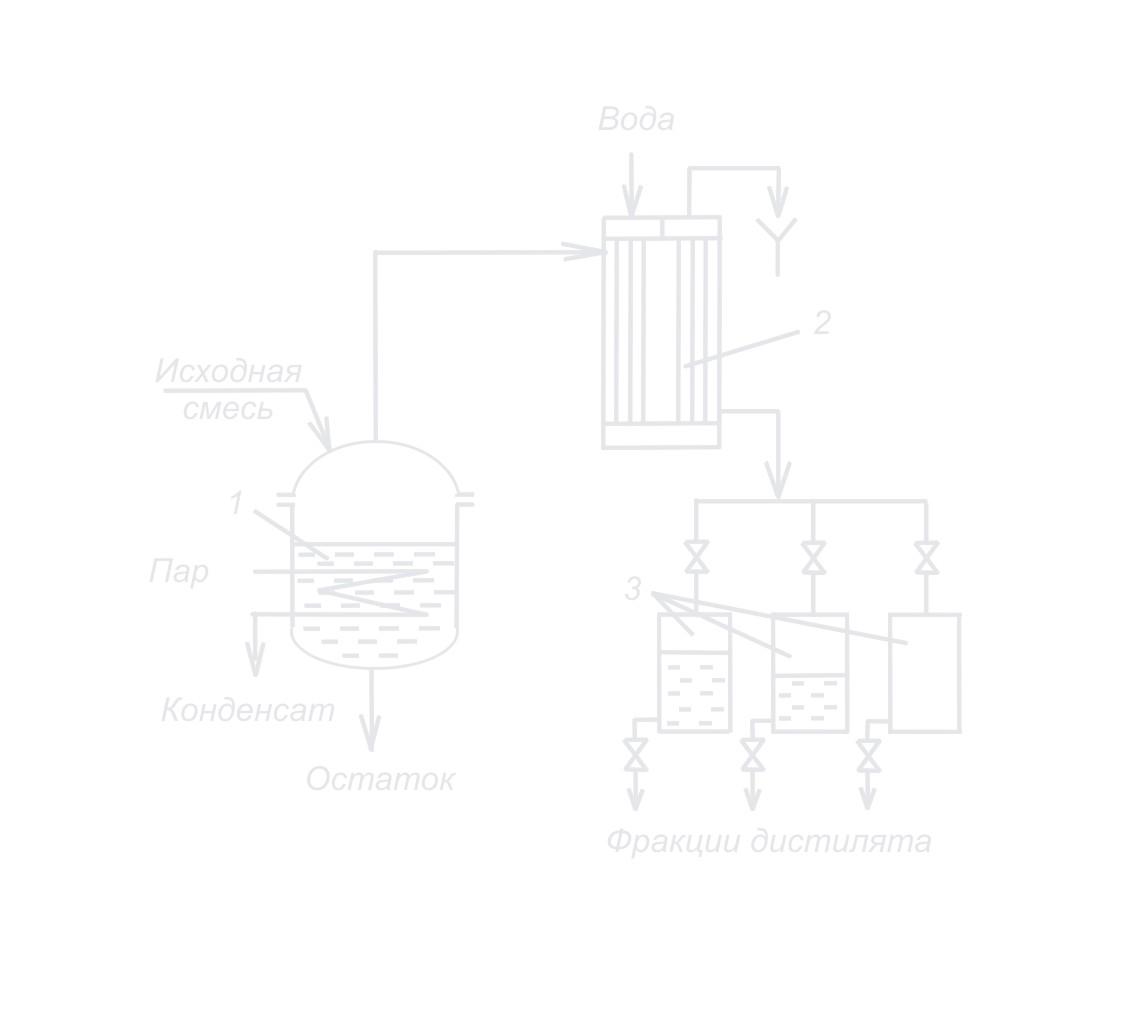

Схема установки для простой перегонки:

Устройство установки: 1 – кубы-кипятильники; 2 – конденсаторы-холодильники;

3 – сборники.

Принцип работы: исходную смесь загружают в куб 1, имеющий змеевик для нагревания и кипячения этой смеси. Образующиеся пары конденсируются в теплообменнике-конденсаторе 2, дистиллят в нем же охлаждается до заданной температуры и поступает в один из сборников 3. После окончания процесса перегонки остаток сливают из куба 1 и вновь загружают в него исходную смесь.

Достоинства и недостатки: проводят при атмосферном давлении или под вакуумом для снижения температуры. Меньший расход тепла по сравнению с перегонкой с паром.