Вопрос №11: Привести схему устройства и описать принцип действия абсорбционной колонны или ректификационной колонны с клапанными тарелками.

Абсорбционная колонна— массотеплообменный аппарат для разделения газовых смесей путём избирательного поглощения их отдельных компонентов жидким абсорбентом. Применяется при осушке и очистке природных газов, в производстве серной кислоты,

хлора, аммиака и пр.

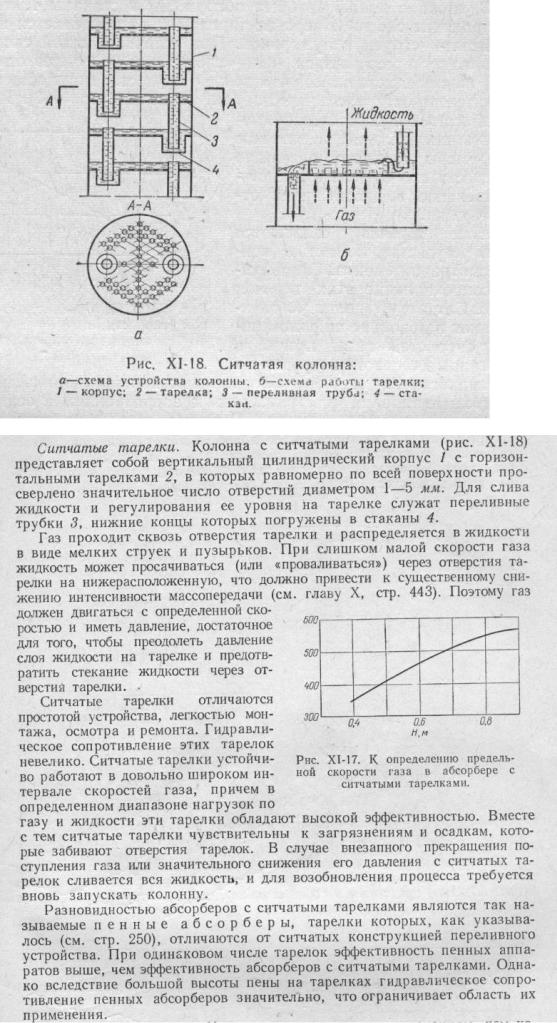

Тарельчатые абсорбционные колонны имеют расположенные внутри колонны на определённом расстоянии друг от друга тарелки. Газ поднимается вверх и проходит сквозь слой жидкости на тарелках (через отверстия или особые устройства — клапаны). Жидкость по переливным трубам перетекает вниз с одной тарелки на другую. На рисунке-абсорбционная тарельчатая колонна (1-дренаж, 2-люк-лаз, 3-глухая тарелка, 4- тарелки, 5-отбойная сетка).

Клапанные тарелки приспособлены для работы при сильно меняющихся газовых нагрузках. Конструктивно это достигается установкой клапанов, перекрывающих отверстия тарелки, степень открытия которых зависит от нагрузки по газу.

Клапаны представляют собой крышки той или иной конструкции, прикрывающие отверстия тарелки под действием собственного веса.

Достоинства клапанных тарелок: сравнительно высокая пропускная способность по газу и гидродинамическая устойчивость, постоянная и высокая эффективность в широком интервале нагрузок по газу.

К недостаткам тарелок можно отнести их повышенное сопротивление, обусловленное

весом клапана или балласта.

Разновидностью клапана, получившего широкое применение в отечественной практике, является прямоточный клапан, отличающийся конструкцией направляющих и системой закрепления в полотне тарелки. Две направляющие имеют различную длину (рис. ниже).

При работе сначала поднимается легкая часть клапана, обращенная против движения жидкости, затем при больших паровых нагрузках клапан принимает положение, при котором пары выходят в направлении движения жидкости. Короткая ножка, установленная в вырезе на кромке отверстия, обеспечивает строгую ориентацию клапана при всех режимах его работы.

Вопрос №12: Привести схему устройства и описать принцип действия абсорбционной или ректификационной колонны с колпачковыми тарелками.

Газ на тарелку 1 поступает по патрубкам 2, разбиваясь затем прорезями колпачка 3 на большое число отдельных струй. Прорези колпачков наиболее часто выполняются в виде зубцов треугольной или прямоугольной формы. Далее газ проходит через слой жидкости, перетекающей по тарелке от одного сливного устройства 4 к другому. При движении через слой значительная часть мелких струй распадается и газ распределяется в жидкости в виде пузырьков.

Интенсивность образования пены и брызг на колпачковых тарелках зависит от скорости движения газа и глубины погружения колпачка в жидкость.

Желательно устройство узких прорезей, так как при этом газ разбивается на более мелкие струйки, что способствует увеличению поверхности соприкосновения фаз. Для создания большей поверхности контакта фаз на тарелках обычно устанавливают значительное число колпачков, расположенных на небольшом расстоянии друг от друга.

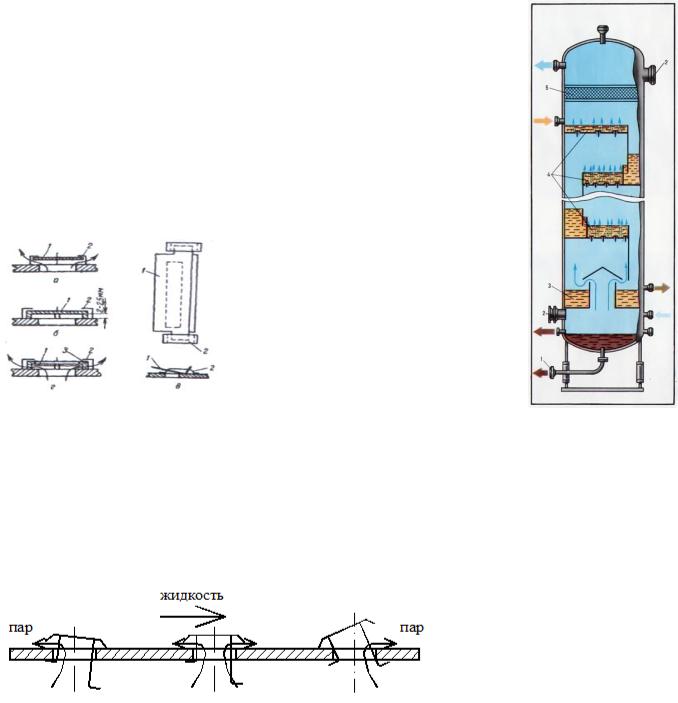

Вопрос №13: Изобразить с необходимыми обозначениями и пояснениями схемы установок для простой перегонки.

Процесс частичного испарения жидкости и образования пара, при конденсации которого образуется жидкость нового состава - дистиллят, называется дистилляцией (перегонкой). Дистиллят содержит больше легколетучего компонента, чем исходная жидкость. Неиспарившаяся часть жидкости носит название кубового остатка. Дистилляция основана на различиях температур кипения, парциальных давлений и летучестей отдельных веществ, входящих в состав смеси.

Ее применяют для разделения смесей, представляющих собой легколетучее вещество с некоторым содержанием весьма труднолетучих веществ. Обычно простую перегонку используют для предварительного разделения, очистки веществ от примесей, смол, загрязнений. При этом сконденсированные пары называют дистиллятом, а оставшуюся неиспаренной жидкость - остатком.

Обычно процесс простой перегонки проводят периодически, хотя в принципе этот процесс можно организовать и непрерывным.

При периодической перегонке жидкость постепенно испаряется и образующиеся при этом пары непрерывно удаляются из системы и конденсируются с получением дистиллята (иногда этот способ называют простой дистилляцией). При этом содержание низкокипящего в кубовой (исходной) жидкости уменьшается, что приводит к занижению содержания низкокипящего в дистилляте - в начале процесса содержание низкокипящего максимально, а в конце - минимально.

Простую перегонку можно проводить при атмосферном давлении или под вакуумом (для снижения температуры перегонки).

Для получения нужных фракций (или разного состава дистиллята) применяют фракционную или дробную перегонку

(рис. 9, а).

Исходную смесь загружают в куб 1, имеющий змеевик для нагревания и кипячения этой смеси. Образующиеся пары конденсируются в теплообменнике-конденсаторе 2, дистиллят в нем же охлаждается до заданной температуры и поступает в один из сборников 3. После окончания процесса перегонки остаток сливают из куба 1 и вновь загружают в него исходную смесь.

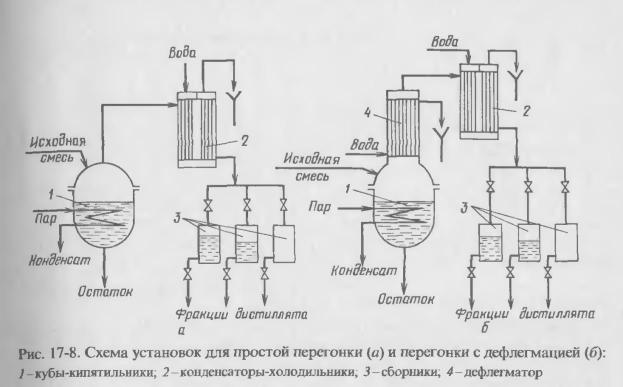

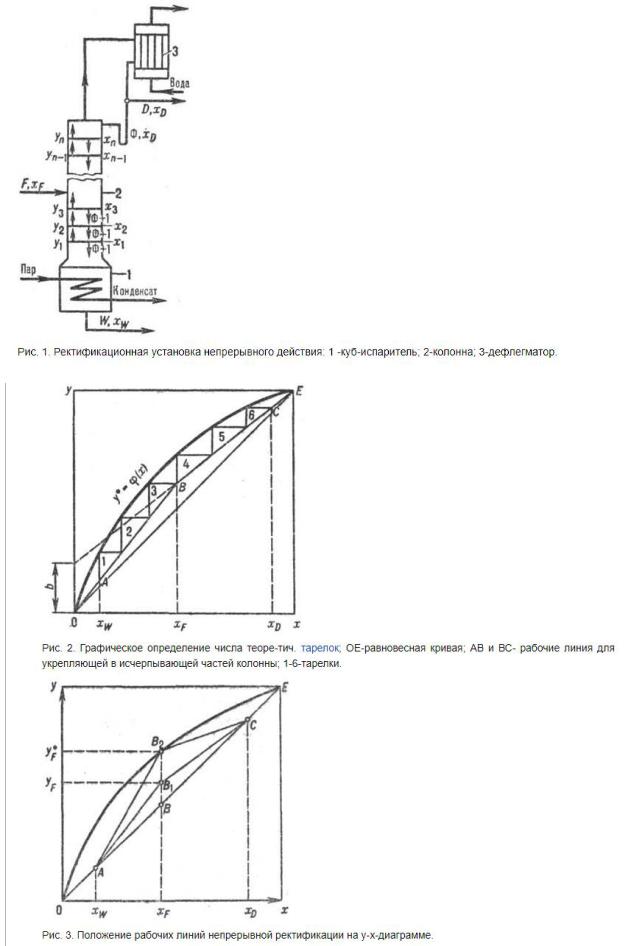

Вопрос №14: Изобразите с необходимыми пояснениями и обозначениями схему установки непрерывной ретификации бинарных жидких смесей.

Ректификация бинарных смесей Процесс осуществляют при дискретном (ступенчатом) контакте фаз в тарельчатых колоннах или непрерывном контакте фаз в насадочных колоннах.

Непрерывная ректификация. При ректификации в тарельчатых аппаратах (рис. 1) исходная смесь в кол-ве F с концентрацией низкокипящего компонента xF поступает (здесь и далее в единицу времени) в среднюю часть колонны; верх. продукт-дистиллят в кол-ве D с концентрацией низкокипящего компонента XD отбирается из дефлегматора, а обедненный этим компонентом остаток в кол-ве W с концентрацией xw отводится в качестве ниж. продукта из куба-испарителя (F, D, W-в моль/ч, Хр, XD, XW-B молярчых долях). Образующиеся в нем пары поднимаются по колонне, контактируя на тарелках от 1 до п со стекающей жидкостью, и поступают в дефлегматор, откуда часть образовавшегося конденсата, наз. флегмой (Ф моль), возвращается в верх. часть колонны.

Вопрос №15: Какие вы знаете типы аппаратов для очистки газов от пыли? Изобразить схему устройства и описать действие одного из них.

Способы очистки газов можно разделить на основные группы:

1)механическая очистка, при которой частицы пыли осаждаются под действием собственной силы тяжести или центробежной силы;

2)мокрая очистка путем орошения газа жидкостью или барботажа его через слой жидкости;

3)фильтрация газа через ткань или другие пористые материалы;

4)электрическая очистка газа путем осаждения взвешенных частиц в электрическом поле высокого

1)К аппаратам инерционной очистки газов относятся отстойные камеры, циклоны и жалюзийные

пылеуловители.

2)Наиболее широко применяют в промышленности рукавные фильтры.

3)Для тонкой очистки газа служат также масляные фильтры.

4)Пенный аппарат

5)Электрофильтры

Аппарат см. дальше в вопросах.

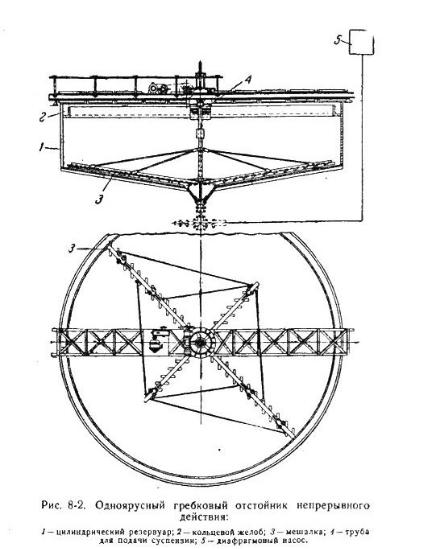

Вопрос №16: Изобразить схему устройства и описать действие одноярусного гребкового непрерывно действующего отстойника.

Принцип действия:

Отстойник представляет собой невысокий цилиндрический резервуар 1 со слегка коническим днищем и кольцевым прямоугольным желобом 2 около верхнего края. В резервуаре имеется мешалка 3 с гребками , делающая 2,5—20 об/ч. Суспензия непрерывно подается сверху через трубу 4. Осветленная жидкость стекает через верхний желоб 2, сгущенная суспензия оседает на днище и медленно перемещается гребками к центральному патрубку, через который она откачивается диафрагмовым насосом 5. Содержание жидкости в откачиваемом продукте колеблется от 35 до 55%.

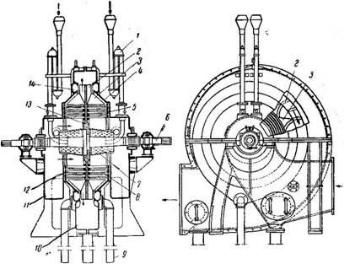

Вопрос №17: Аппараты для мокрой очистки газов от пыли. Изобразить схему устройства и описать действие одного из таких аппаратов.

Механический газопромыватель:

I—сифонные трубы; 2—лопасти для нагнетания газа; 3—лопасти для промывки; 4—кожух; 5—колща; 6—вал; 7— распределительный конус; 8, 12—била; 9—труба для удаления осадка; 10—канал для очищенного газа; 11—приемные коробки; 13—диск; 14—слнвной канал.

В улитообразном кожухе 4 дезинтегратора вращается горизонтальный вал 6, на котором имеется распределительный конус 7 с отверстиями и литой стальной диск 13. На диске ротора через определенные промежутки закреплены по тремчетырем концентрическим окружностям горизонтальные круглые стержни или била 12, соединенные с другой стороны кольцами из полосовой стали. При вращении ротора била 12 проходят в промежутки между билами 8 статора, которые укреплены неподвижно также по трем-четырем концентрическим окружностям между литыми кольцами 5 в кожухе аппарата.

По внешней окружности диска 13 расположены также лопасти 3, при помощи которых производится промывка и отделение газа от воды, и лопасти 2, создающие напор газа (до 500 мм вод. ст.) для дальнейшей его транспортировки.

Очищаемый газ поступает в центр аппарата через приемные коробки 11, а вода подается через сифонные трубы и выбрасывается в отверстия конуса 7. Смесь газа и воды попадает между неподвижными и вращающимися стержнями— билами и отбрасывается лопастями к стенкам кожуха. При этом вода распыляется в тончайший туман и приходит в тесный контакт с газом, смачивая почти всю содержащуюся в нем пыль.

Вопрос №18: Изобразить схему устройства и описать действие тарельчатого (пенного) пылеуловителя.

Барботажный (пенный) пылеуловитель

Барботажные пылеуловители используют для очистки сильно запылённых газов. В таких аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта фаз. Барботажный пылеуловитель (рис. 70) выполняется в виде цилиндрического или прямоугольного корпуса, в котором находится перфорированная тарелка. Промывная жидкость подаётся на тарелку через боковой штуцер, а в нижнюю часть аппарата подаётся запылённый газ, который проходит через отверстия в тарелке и барботирует через жидкость, превращая её в слой подвижной пены. В слое пены пыль поглощается жидкостью, часть которой удаляется из аппарата через переливной порог, а другая часть сливается через отверстия в тарелке, промывая их и улавливая в подтарелочном пространстве крупные частицы пыли. Образующаяся суспензия выводится через штуцер в коническом днище аппарата. Обычно для очистки газов достаточно одной тарелки, но при большом пылесодержании и высоких требованиях к качеству очистки возможно использование аппаратов с двумя-тремя тарелками. Расход жидкости в барботажных пылеуловителях выше, чем в центробежных скрубберах (0,2–0,3 м 3 на 1000 м 3 очищаемого газа). Также выше гидравлическое сопротивление (500–1000 Па для однотарелочных аппаратов). При работе пенных пылеуловителей недопустимы значительные колебания нагрузки, так как это может привести к нарушению пенного режима работы. Увлажнение очищаемого воздуха и образование суспензии, требующей дальнейшего разделения или утилизации, также относятся к недостаткам пенных пылеуловителей. Барботажные пылеуловители хорошо справляются с очисткой сильно загрязнённых газов. При этом пыль с частицами размером 20–30 мкм улавливается практически полностью, частицы размером 5 мкм улавливается на 80–90 %.

Вопрос №19: Изобразить схему устройства циклона или гидроциклона (по выбору), назвав основные области их применения.

Циклон:

1-цилиндрический корпус

2-коническое днище

3-разгрузочный бункер

Циклоны-аппараты, применяемые для разделения пылей и отделения газа от капель жидкости.

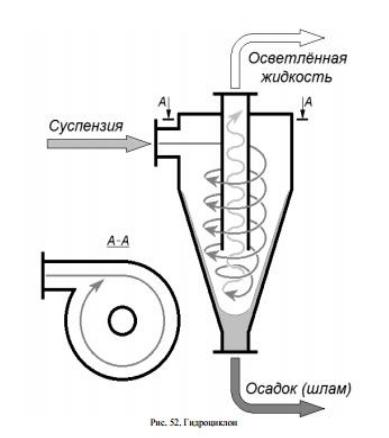

Вопрос №20: Изобразить схему устройства и описать действие гидроциклона.

Гидроциклон (центробежный сепаратор) – аппарат, предназначенный для сгущения шламов и продуктов флотации, осветления оборотных вод, классификации пульпы и разделения грубых и тонких суспензий.

Разделение происходит в центробежном поле, создаваемом в результате вращения потока жидкой гетерогенной системы. Величина скорости сепарирования частицы в центробежном поле гидроциклона может превышать скорость осаждения частиц в поле гравитации в сотни раз. В последнее время все чаще в технологии обогащения применяют кластер из гидроциклонов небольшого диаметра (10–15 мм), работающих параллельно, что позволяет существенно повысить производительность.

К основным преимуществам гидроциклонов можно отнести:

1) высокую удельную производительность по обрабатываемой суспензии;