- •1. Общие положения.

- •2. Содержание курсовой работы.

- •3. Методические указания по выполнению курсовой работы.

- •3.1. Организация производства.

- •3.1.1. Определение типа производства и обоснование формы организации производственного процесса.

- •3.1.2. Организация непрерывно-поточной линии.

- •3.1.3. Организация прерывно-поточной (прямоточной) линии.

- •3.1.4. Организация переменно-почтовой линии.

- •3.1.5. Организация автоматической линии.

- •3.1.6. Организация участков серийного производства.

- •3.1.7. Оргтехмероприятия по совершенствованию технологии и организации производства детали (изделия).

- •3.2. Экономика производства.

- •3.2.1. Общие задачи.

- •3.2.2. Определение стоимости основные фондов и амортизационных отчислений.

- •3.2.3. Определение себестоимости и цены продукции.

- •3.2.4. Определение себестоимости эффективности проекта и технико-экономических показателей.

- •3.3. Выводы.

- •4. Приложения.

- •5. Список литературы.

3. Методические указания по выполнению курсовой работы.

3.1. Организация производства.

3.1.1. Определение типа производства и обоснование формы организации производственного процесса.

Разработке организационно-планового вопроса в работе предшествует установление типа производства и формы его организации.

Установить тип производства можно по коэффициенту закрепления операций (ηзо). Для определения числового значения этого коэффициента надо предварительно рассчитать средний производственный такт (τс) и среднее штучное время изготовления детали (изделия) по всем операциям (tшс):

![]() , (1)

, (1)

![]() , (2)

, (2)

![]() , (3)

, (3)

![]() , (4)

, (4)

, (5)

, (5)

где Fн - номинальный фонд рабочего времени оборудования (рабочих мест) в плановом периоде при заданном рабочем режиме, мин.;

Fдс - действительный фонд рабочего времени оборудования в плановом году;

Nг - годовой объем выпуска деталей по плану, шт.;

h - число рабочих смен в день;

Fрд, Fпп - количество рабочих и предпраздничных дней в году;

Тсм - продолжительность рабочей смены (8,2 часа);

Тск - количество часов, на которое сокращается рабочая смена в предпраздничные дни, Т=1;

ηр - коэффициент, учитывающий потери времени на ремонт оборудования (при h=2 можно принимать ηр=0,97);

tшi - норма штучного времени на i-й операции;

S - количество рабочих мест на i-й операции;

m - число операций.

Если ηзо≤1, то производство будет массовым или крупносерийным и следует проектировать поточную линию. Если же ηзо≥2, а задана по программе только одна деталь (изделие), следует проектировать участок серийного производства, если задано несколько конструктивно и технологически однородных деталей (изделий), следует рассмотреть возможность проектирования переменно-поточной или групповой линии.

При проектировании поточной линии следует иметь в виду две основных формы поточного производства: непрерывную и прерывную (прямоточную). Они отличаются друг от друга степенью синхронизации операций. Если оперативные (штучные) времена всех операций равны или кратны друг другу (или такту с учетом среднего коэффициента загрузки линий) или отличаются в пределах ±10%, то проектируют непрерывно-поточную линию, во всех других случаях в проекте принимается прерывно-поточная (прямоточная) линия.

Практически форму поточной линии следует определять по среднему коэффициенту загрузки рабочих мест (ηис): если ηис≥0,9 - линия непрерывно-поточная, если ηис<0,9 - линия прямоточная. Если для заданного количества деталей (изделия) ηис<0,5, то следует проектировать серийный участок (см. табл. 1) (прил. 4).

Приступая к проектированию любой поточной линии (непрерывной, прерывной, переменно-поточной, автоматической) надо внимательно изучить раздел указаний по организации непрерывно-поточной линии, где наиболее полно излагается методика выполнения расчетов поточного производства. В последующих разделах указываются лишь особенности организации различных видов линий.

3.1.2. Организация непрерывно-поточной линии.

Непрерывно-поточная линия работает с регламентированными перерывами для отдыха, организационного и технического обслуживания рабочих мест. Поэтому при расчете ее такта в формулу вводится коэффициент регламентированных перерывов (ηрп), а определение потребного количества рабочих мест (оборудования), расчет и построение графиков работы линий и многостаночного обслуживания производится на основе оперативного времени (tоп).

Числовое значение рабочего такта непрерывно-поточной линии (τнп) определяется по формуле:

![]() , (6)

, (6)

где Fдс - действительный фонд рабочего времени оборудования за год;

Nг - годовой объем выпуска деталей по плану, шт.;

ηрп - может быть принята равным 0,92-0,95.

Расчетное количество рабочих мест (Sр) по каждой операции определяется по формуле:

![]() , (7)

, (7)

Для базового варианта поточной линии, пока не решен окончательно вопрос о ее виде (непрерывно-поточная или прямоточная), определение расчетного числа рабочих мест следует производить по штучному времени (tш) и среднему производственному такту (τс) (формула (2)) по формуле:

![]() , (8)

, (8)

Принятое количество рабочих мест (Sп) равно расчетному, округленному до ближайшего большего целого числа. Коэффициент использования рабочих мест (ηис) определяется отношением расчетного количества (Sр) к принятому:

![]() , (9)

, (9)

Определение расчетного (явочного) количества рабочих в одну смену (Wр) производится по формуле:

![]() , (10)

, (10)

где Sр - расчетное количество рабочих мест;

Nо - норма обслуживания рабочих мест, устанавливается в соотношении:

![]() , (11)

, (11)

где tоп - оперативное время;

tз -время занятости рабочего на одном рабочем месте, которое сосоит из: tв - вспомогательного времени, tпер - времени перехода многостаночника от станка к станку (в среднем скорость движения оператора принимается равной 1 м/с), tан - времени активного наблюдения за работой станка (при отсутствии в задании данных - 0,2 мин.).

Норма обслуживания рассчитывается только для тех операций, на которых в составе оперативного времени имеется машиноавтоматическое время работы оборудования (tма) и возможно многостаночное обслуживание. Для остальных операций принимается No=1. если при расчете No<1, следует принимать No=1.

Принятое число рабочих (Wп) определяется с учетом многостаночного обслуживания и совмещения профессий.

Суммируя принятое число рабочих по всем операциям поточной линии, можно получить количество рабочих на линии в одну смену (явочное). Списочное количество рабочих (Wс) на поточной линии определяется по формуле:

![]() , (12)

, (12)

где h - количество смен работы оборудования;

ηпр - коэффициент, учитывающий рабочих, отсутствующих по болезни, находящихся в отпуске и т.п. Можно принять ηпр=1,1;

m - количество операций на поточной линии;

Wпi - принятое количество рабочих на i-ой операции.

На непрерывно-поточных линиях многостаночное обслуживание допускается также и одно и то же, или на смежных операциях.

![]()

Коэффициент использования рабочих (ηир) определяется отношение их расчетного количества (Wр) к принятому (Wп). Результаты расчета количества рабочих мест и рабочих сводится в таблицу (табл. 1) (прил. 4). В таблице определяется ряд итоговых показателей, а затем рассчитывается списочное число производственных рабочих (без контролеров, которые относятся к вспомогательным рабочим), используемое число для определения зарплаты и технико-экономических показателей.

После заполнения таблицы №1 (прил. 4) по проектному варианту следует построить две циклограммы многостаночного обслуживания (из одной или посменных операциях), а для остальных многостаночников рассчитать только длительность цикла, которая при непрерывно-поточной линии должна быть равна или кратна такту.

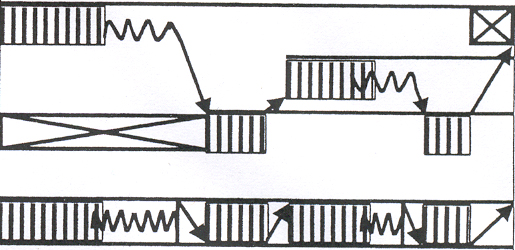

Для одновременной работы на нескольких станках необходимо, чтобы величина непрерывного машинного времени на станке, на котором выполняется операция наибольшей длительности, полностью перекрывала время, затрачиваемое рабочим: а) на ручные действия на других применяемых для обслуживания станках; б) на необходимую задержку у этих станков; в) на переходы от одного станка к другому. Образец циклограммы дан ниже.

Циклограмма работы оператора №1

τнп=0,7 мин/шт.

№ операции |

№ станков |

tоп |

В том числе |

tан |

tпер |

tц=2τ=1,4 мин |

Масштаб: в 1 см 0,2 мин |

|

tма |

tв |

|||||||

I

II |

1 2 3 |

1,3

0,7 |

1,1

0,6 |

0,2

0,1 |

0,2 |

0,1

0,1 |

|

|

Общая занятость |

||||||||

Рис. 1.

Условные обозначения:

![]() - оператор работает

на станке;

- оператор работает

на станке;

![]() - время активного наблюдения;

- время активного наблюдения;

![]() - станок работает (tма);

- станок работает (tма);

![]() - время перехода;

- время перехода;

![]() - станок не работает

- станок не работает

После расчетов по многостаночному обслуживанию и построения циклограмм, необходимо построить схему планировки поточной линии и определить потребное количество производственной площади по базовому и проектному вариантам.

Схема планировки выполняется с учетом экономического использования производственных площадей, расположения рабочих мест по ходу технологического процесса, наиболее кратких (удобных) маршрутов рабочих-многостаночников и применения наиболее прогрессивных видов межоперационного транспорта. На схеме планировки в масштабе указывается: расположение технологического и транспортного оборудования (общепринятыми символами), номера операций, рабочих мест, операторов, пунктиром обозначаются маршруты движения операторов в пределах обслуживаемых рабочих мест. Планировка выполняется только для проектного варианта.

На непрерывно-поточной линии рассчитываются в основном три вида заделов: технологический, транспортный и страховой. Расчет производится следующим образом.

Технологический задел, находящийся непосредственно на рабочих местах в процессе обработки (сборки, контроля), рассчитывается по формуле:

![]() , (13)

, (13)

где Zтех - технологический раздел на линии, шт;

m - число технологических операций;

Sni - принятое число рабочих мест на i-ой операции;

nоi - число одновременно обрабатываемых (проверяемых) деталей на рабочем месте, шт.

Если детали передаются с операции на операцию транспортными партиями (птр):

![]() , (14)

, (14)

Транспортный задел определяется в зависимости от вида транспорта.

При использовании непрерывного транспорта (конвейера) и поштучной передаче деталей транспортный задел (Zтр) определяется по формулам:

![]() или

или

![]() , (15)

, (15)

где Lк - длина рабочей части конвейера, определяется как произведение шага на количество рабочих мест:

![]() , (16)

, (16)

где l - шаг конвейера, т.е. расстояние между осями двух деталей (или партий деталей), расположенных на смежных рабочих местах.

При передаче деталей транспортными партиями величина задела будет равна:

![]() или

или

![]() , (17)

, (17)

где nтр - количество деталей в транспортной партии.

На линии с пульсирующим конвейером обычно технологический задел одновременно является и транспортным. Страховой задел (Zстр) принимают в размере 10-15% сменного выпуска. Он предназначается для обеспечения непрерывной работы линии в случае вынужденной остановки какой-либо операции. Страховой задел размещают после тех операций, которые работают нестабильно.