- •Конспект лекцій

- •«Автоматизація виробничіх процесів та мікропроцесорна техніка»

- •Лекция 1 – Основные понятия, определения автоматизации. Процессы управления, структурная схема асу тп. Виды управления. Автоматизированные системы, виды схем автоматизации.

- •Лекция 2 – Классификация систем автоматизации, автоматические системы.

- •Лекция 3 – Технические средства автоматизации, э/м реле, геркон, магнитные и электронные усилители, транзисторы, исполнительные механизмы.

- •Структура усилителя

- •Каскады усиления

- •Аналоговые усилители и цифровые усилители

- •Виды усилителей по элементной базе

- •Виды усилителей по диапазону частот

- •Виды усилителей по полосе частот

- •Виды усилителей по типу нагрузки

- •Специальные виды усилителей

- •Некоторые функциональные виды усилителей

- •Усилители в качестве самостоятельных устройств

- •Питание

- •Простейшее включение оу

- •Параметры по постоянному току

- •Параметры по переменному току

- •Нелинейные эффекты

- •Ограничения тока и напряжения

- •По типу элементной базы

- •По области применения

- •Другие классификации

- •По основному полупроводниковому материалу

- •По структуре

- •Комбинированные транзисторы

- •Лекция 4 – Микропроцессорная техника, контроллеры, программирование. Основные характеристики мп - контроллеров

- •Лекция 5 - Цифровая обработка сигналов (квантование, цифровая фильтрация).

- •Лекция 6 - Регуляторы. Методы получения информации, датчики, измерительные устройства. Автоматические регуляторы

- •Измерения температуры.

- •Анализ современных методов автоматического контроля давления и выбор наиболее рационального метода

- •Если абсолютное давление ниже барометрического, то

- •3.1 Классификация приборов для измерения давления

- •Манометры сопротивления

- •3.1.6 Емкостные манометры

- •Расходомеры

- •Уравнемеры

- •Измерение уровня с помощью радиоактивных изотопов Область применения

- •Лекция 7 Компьютерные сети.

- •Лекция 8 - Магистральная структура компьютерных сетей. Уровни программного обеспечения сети.

- •Лекция 9 - Интерфейсы (rs 232)

- •Лекция 10 - scada системы

- •Системы scada

- •Лекция 11 - Нечеткие алгоритмы управления

- •Лекция 12 - Искусственная нейронная сеть.

- •Этапы решения задач:

- •Классификация по характеру связей Сети прямого распространения (Feedforward)

- •Рекуррентные нейронные сети

- •Радиально-базисные функции

- •Самоорганизующиеся карты

- •Известные типы сетей

- •Отличия от машин с архитектурой фон Неймана

- •Примеры приложений Предсказание финансовых временных рядов

- •Лекция 13 - Система автоматического контроля и регулирования 3-х зонной методической печи.

- •13.1. Технологические параметры, определяющие работу доменной печи

- •13.2 Локальные системы автоматического управления доменным процессом

- •Регулирование температуры горячего дутья.

- •Регулирование соотношения "природный газ — холодное дутье" с коррекцией по кислороду

- •13.4 Задачи управления ходом доменной печи

- •13.5 Система комплексной автоматизации доменного производства

- •Лекция 14 - Система автоматического контроля и регулирования 3-х зонной методической печи

- •Лекция 15 - Система автоматического регулирования разливкой стали на мнлз.

- •2 Задачи управления на мнлз

- •3 Локальные системы управления

- •4 Асу тп разливки стали на мнлз

- •Лекция 16 - Система автоматического регулирования тепловым режимом дуговой сталеплавильной печи и установки внепечной обработки стали «Печь-ковш».

4 Асу тп разливки стали на мнлз

Для МНЛЗ создано несколько вариантов АСУ ТП. Основной задачей этих АСУ ТП является выбор оптимальных значений скорости разливки и условий охлаждения (кристаллизации) металла с целью получения качественной продукции и увеличения выхода годных слябов.

Основными функциями разработанной системы являются: 1) автоматизированный централизованный контроль и учет основных технологических процессов разливки, периодов технологического цикла и простоев МНЛЗ, основных технико-экономических показателей ее работы; 2) выдача оперативной технологической информации оператору МНЛЗ; 3) выдача необходимых управляющих сигналов в локальные системы автоматического управления МНЛЗ; 4) выдача информации на печать в виде документа - паспорта разливки.

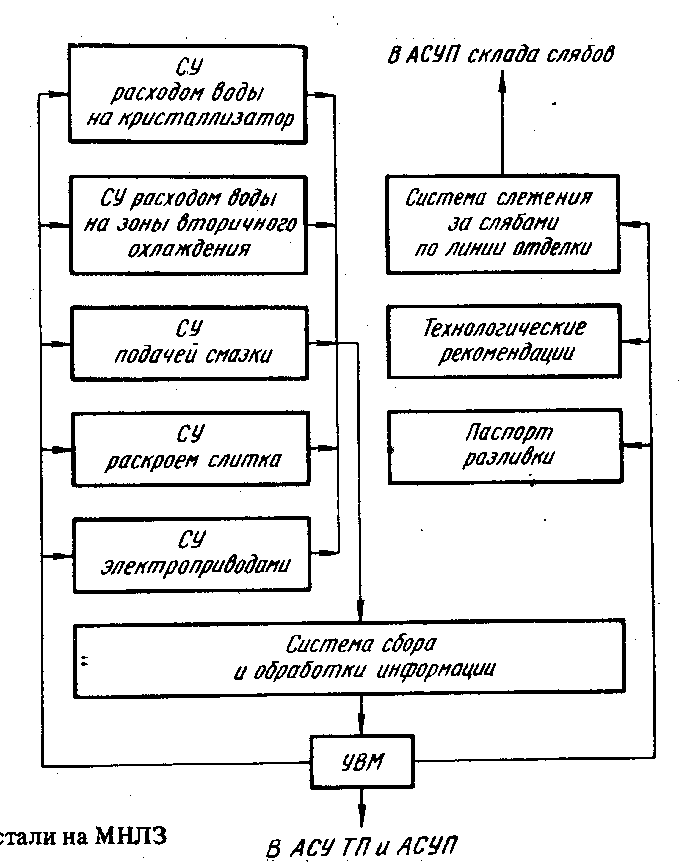

Структурная схема АСУ ТП МНЛЗ приведена на рис. 96. Система работает следующим образом. На основании вводимых в УВМ диспетчерских и технологических данных о марке стали, сечении кристаллизатора, массе поданной плавки и ее температуре УВМ рассчитывает скорость разливки, расходы воды на кристаллизатор и систему, вторичного охлаждения, а также расход смазки, подаваемой в кристаллизатор. Полученные расчетные данные выводятся на экран станции индикации в форме технологических рекомендаций и одновременно (при работе УВМ в замкнутом режиме) вводятся в узлы задания локальных систем управления. В их число входят следующие системы управления: расходом воды на кристаллизатор, расходом воды на зоны вторичного охлаждения, подачей смазки, раскроем слитка, электроприводом тянущих клетей. В процессе разливки в систему сбора и переработки информации АСУ МНЛЗ

Рис. 96. АСУ ТП разливки стали на МНЛЗ

Лекция 16 - Система автоматического регулирования тепловым режимом дуговой сталеплавильной печи и установки внепечной обработки стали «Печь-ковш».

Автоматизация процессов внепечной обработки стали

Доводка стали в ковше

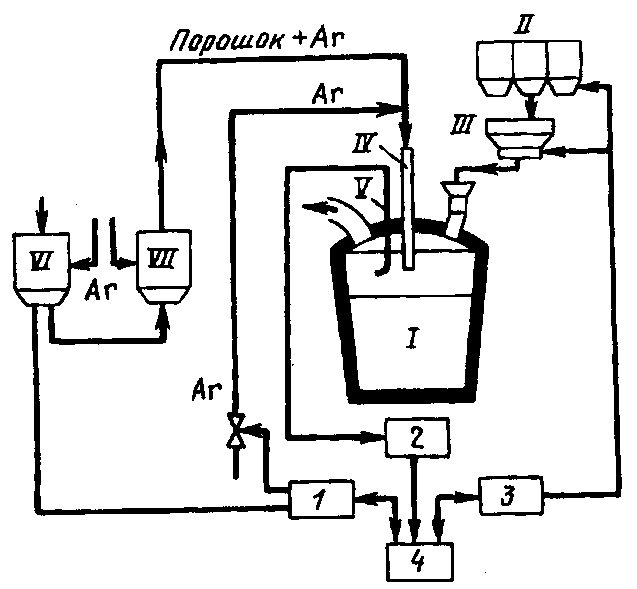

Структурная схема системы управления доводкой стали в ковше показана на рис.V1.21. В состав АСУ входит автоматизированная система аналитического контроля состава металла 2, которая осуществляет анализ отобранных зондом V проб металла, а также использует результаты измерения этим зондом температуры и окисленности металла. Данные от системы аналитического контроля вводятся в ЭВМ 4 автоматически или вручную.

|

Рис. VI.21. Структурная схема АСУ установкой для доводки стали в ковше: I- ковш; II - бункера сыпучих материалов и ферросплавов: III - дозатор; IV -фурма для подачи аргона и порошкообразных материалов; V - измерительный зонд; VI - аэрационный питатель порошка; VII -рабочий бункер-дозатор; 1 -САУ продувкой аргоном и порошкообразными материалами; 2 - система аналитического контроля; 3 - САУ дозированием сыпучих материалов и ферросплавов; 4 -микро-ЭВМ |

На основании этих данных и заданного состава стали ЭВМ рассчитывает необходимое количество добавок в ковш и выдает задание САУ дозированием и подачей сыпучих материалов и ферросплавов 3. Система включает вибропитатели под соответствующими бункерами II, откуда легирующие добавки поступают в дозатор III, который взвешивает добавки. После набора заданного количества добавок по команде системы открывается затвор дозатора и добавки выгружаются в ковш.

Продувка металла порошкообразными материалами (карбидом кальция, силикокальцием, известью, шпатом и др.) позволяет осуществить высокую степень десульфурации стали, а продувка аргоном дает возможность усреднить химический состав и температуру металла. ЭВМ рассчитывает количество порошкообразных материалов для получения заданного содержания серы в стали, время продувки, а так же количество аргона и выдает задание САУ продувкой аргоном и порошками 1, которая осуществляет регулирование и выдает команду на прекращение продувки после подачи соответствующего количества порошкообразного материала или аргона.

Вакуумирование стали

В установках порционного вакуумирования порция металла засасывается в вакуум-камеру через огнеупорный патрубок, погружаемый в металл, за счет вакуума, создаваемого вакуумным пароэжекторным насосом. Масса поступающего в вакуум-камеру металла за один цикл должна составлять не менее 10 % от общей массы металла в ковше. В процессе вакуумирования вакуум-камера перемещается в крайнее нижнее положение и при этом порция металла поступает в камеру и там дегазируется. При последующем движении вакуум-камеры вверх сталь выливается обратно в ковш и при этом интенсивно перемешивается.

|

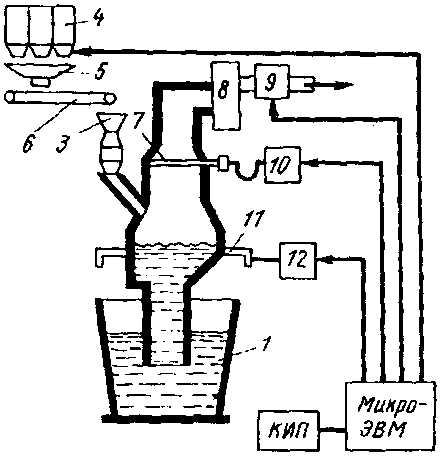

Рис. VI.22. Схема автоматизации установки порционного вакуумирования: 1 - сталеразливочный ковш: 2 - вакуум-камера; 3 - двухкамерный вакуумный шлюз; 4 - загрузочные бункера с вибропитателями; 5 - бункерный весоиз-меритель; 6 - транспортер; 7 - графитовый электронагреватель; 8 - охладитель газов; 9 - вакуумный насос; 10 - система электрообогрева; 11 - подъемная платформа; 12 - гидравлический подъемник |

Один цикл, включающий наполнение и опорожнение вакуум-камеры, продолжается от 15 до 30 с. Число необходимых циклов зависит от марки стали и изменяется от 40 - 45 до 60 - 65. Перед началом вакуумирования футеровка вакуум-камеры нагревается системой электрообогрева до 1400 - 1500 °С, что сокращает потери тепла металлом.

Структурная схема системы управления процессом порционного вакуумирования показана на рис. VI.22. В процессе вакуумирования ЭВМ получает данные от контрольно-измерительных приборов (КИП) о температуре, окисленности и составе стали (путем анализа отобранной из ковша пробы металла), а также о величине вакуума, положении вакуум-камеры, массе добавок и металла в ковше.

По этим данным, а так же по заданному составу стали ЭВМ рассчитывает массы добавок в ковш, верхнее и нижнее положение вакуум-камеры. АСУ процессом вакуумирования выполняет сле-дующие функции: контроль массы металла в ковше; контроль и управление подачей легирующих добавок; управление подъемом и опусканием вакуум-камеры; управление электроподогревом вакуум-камеры; управление вакуумным насосом; контроль параметров вакуумирования.

Состав стали определяют после проведения заданного числа циклов перед подачей раскислителей и легирующих добавок, которые поступают в вакуум-камеру через специальный шлюз без нарушения вакуума. Добавки поступают за несколько циклов. После окончания введения добавок проводят еще 4-5 циклов для выравнивания состава и температуры металла в ковше.

Автоматизация установок электрошлакового переплава (ЭШП)

В электросталеплавильных цехах получили широкое распространение установки ЭШП для переплава сталей и сплавов с целью снижения содержания вредных примесей и получения однородной макроструктуры слитка. Рафинирование металла от вредных примесей достигают переплавом расходуемого электрода, изготовленного из требуемой марки стали или сплава, в ванне расплавленного шлака. При прохождении электрического тока через шлак в нем выделяется большое количество тепла; температура шлака достигает 1600-2000 °С. Торец электрода, опущенный в шлак с такой температурой, оплавляется и капли металла отрываются от электрода. Опускаясь под действием силы тяжести вниз капли проходят через слой химически активного шлака, за счет чего и происходит очищение металла от вредных примесей. По мере оплавления расходуемый электрод опускается. Внизу в медном водоохлаждаемом кристаллизаторе металл собирается в жидкую ванну и быстро кристаллизуется, чем и обеспечивается хорошая макроструктура слитка.

Технологический процесс ЭШП характеризуется определенными соотношениями параметров электрического режима, высотой шлаковой ванны, диаметрами электрода и кристаллизатора. Эти соотношения определяют общую глубину жидкой металлической ванны, заглубление электрода в шлак и другие характеристики технологического процесса, влияющие на степень рафинирования металла и кристаллизацию слитка. Форма и глубина ванны расплавленного металла зависят от подводимой мощности, силы тока, напряжения, температуры и количества шлака, скорости плавления, диаметра электрода, химического состава переплавляемого металла. Если глубина погружения электрода в шлак недостаточна, то между шлаком и торцом электрода могут возникнуть небольшие электрические дуги. Это приводит к увеличению окисленности металла и неметаллических включений в слитке. Если глубина погружения электрода в шлак чрезмерно большая, дуги могут возникать между жидкой металлической ванной и торцом электрода, что приводит к браку по макроструктуре. Основная задача систем автоматического управления в установках ЭШП сводится к стабилизации параметров технологического процесса, в том числе глубины погружения электрода в шлак, и электрического режима переплава или изменений этих параметров по заданной программе.

Циклический процесс ЭШП состоит из четырех периодов: меж-плавочного простоя, стартового периода разведения шлаковой ванны, переплава электрода и выведения усадочной раковины. В период межплавочного простоя осуществляют извлечение готового слитка из кристаллизатора и подготавливают установку к последующей плавке. В этот период установка отключена.

В стартовый период на установку подают питание и осуществляют разогрев и расплавление шлака, загруженного в кристаллизатор. При этом между торцом электрода и затравкой, установленной на дне кристаллизатора, возникает дуга, которая расплавляет шлак. Образовавшийся жидкий шлак поднимается и достигает электрода. Горение дуги прекращается и установка переходит в бездуговой режим работы как печь сопротивления. Стартовый период проводят на максимальных силе тока и напряжении трансформатора, что позволяет уменьшить положительность периода. Дуга в этот период горит нестабильно, часто происходят ее обрывы и короткие замыкания. Нестабильность горения дуги связана с тяжелыми условиями ионизации дугового промежутка из-за сильного охлаждения шлаком и большим отводом,тепла через электрод и поддон. Возможно проведение стартового периода на жидком шлаке, предварительно расплавленном в дуговой печи. При этом электрический режим ЭШП становится более стабильным и значительно сокращается продолжительность периода.

Окончанием стартового периода является начало плавления электрода. Период переплава электрода характеризуется относительно спокойным электрическим режимом. Для обеспечения высоких чистоты металла и качества слитка необходимо поддержание в определенных пределах параметров шлаковой ванны и электрического режима. Заглубление расходуемого электрода в шлак должно быть в пределах 0,4 - 0,5 диаметра электрода, а межэлектродное расстояние примерно 0,5 диаметра электрода. При этом гарантировано отсутствие дуги в шлаке и капельных коротких замыканий электродов. Значительное влияние на качество металла оказывает массовая скорость наплавления слитка (скорость оплавления электрода), поскольку она определяет параметры жидкой ванны, условия всплывания включений и т.д. Таким образом, при стабильных технологических параметрах (химические составы металла и шлака, геометрия слитка и электродов) основными управляемыми величинами являются скорость наплавления слитка и положение электрода в шлаковой ванне (заглубление и межэлектродное расстояние).

Основным возмущающим воздействием является оплавление торца электрода, при этом изменяется заглубление электрода в шлак и межэлектродное расстояние (площадь сечения кристаллизатора больше чем электрода). Межэлектродное расстояние определяет сопротивление шлака и выделяемую мощность (при постоянном напряжении). Уменьшение длины электрода снижает также его сопротивление, что приводит к увеличению силы тока, проходящего через шлаковую ванну, и выделяемой в ней мощности.

Скорость плавления электрода (наплавления слитка) в конечном итоге при стабильных тепловых условиях (температуры шлака и расплава, теплоотвод в кристаллизаторе) определяется выделяемой в шлаковой ванне мощностью. Методом определения скорости плавления служит измерение скорости подачи эдектрода с помощью фотоэлектрических или индукционных датчиков и ее пересчет с использованием данных о геомртрии электродов. Другой метод определения вскорости плавления использует непосредственное взвешивание с помощью датчиков массы электрода или слитка. Межэлектрцдное расстояние наиболее полно характеризуют ток и сопротивление шлаковой ванны, функционально связанные с этим расстоянием.

Таким образом, в период наплавления слитка требуется поддержание постоянной скорости плавления (постоянной мощности) и постоянного межэлектродного расстояния, которое в свою очередь обеспечивается постоянными силой тока или сопротивлением шлаковой ванны. Управляющими воздействиями на силу тока и сопротивление шлаковой ванны служат положение электрода, а на силу тока и мощность - напряжение на шлаковой ванне, определяемое положени-ем переключателя ступеней напряжения трансформатора (в последнее время появились тиристорные источники питания с плавным изменением напряжения). Период выведения усадочной раковины проводят для уменьшения отходов в головной части слитка, где расположена усадочная раковина. В этот период постепенно уменьшают силу тока, подводимую мощность и скорость плавления электрода по заданной программе, что позволяет полностью вывести усадочную раковину и получит ровную поверхность головной части слитка.

При рассмотрении многочисленных систем автоматизации ЭШП возможно выделить два основных принципа управления:

косвенное управление скоростью плавления путем регулирования мощности, при котором к каналу регулирования силы тока добавляется канал регулирования напряжения;

прямое управление технологическими параметрами - скоростью плавления и межэлектродным расстоянием, для представления которого чаще всего используется сопротивление шлаковой ванны.

Первый принцип реализуется в наиболее простой системе управления, которая предусматривает стабилизацию силы тока. Однако такая стабилизация не обеспечивает постоянства скорости плавления, т.к. при оплавлении электрода существенно изменяется напряжение на шлаковой ванне и, следовательно, выделяемая в ней электрическая мощность. Непостоянная скорость плавления приводит к неоднородности макроструктуры металла по высоте слитка. Обеспечить постоянную скорость наплавления слитка можно стабилизацией мощности. выделяемой в шлаковой ванне. Для этого необходимо поддерживать постоянным не только силу тока, но и напряжение на шлаковой ванне.

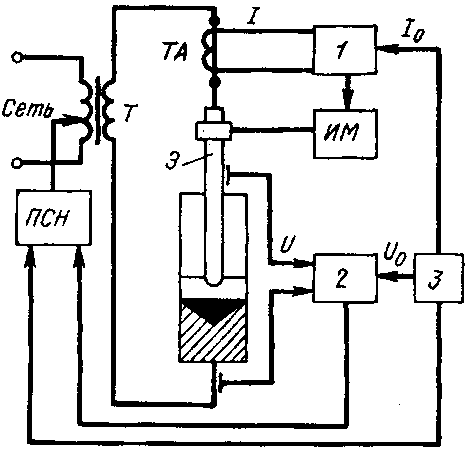

Структурная схема системы регулирования мощности, выделяемой в шлаковой ванне, представлена на рис. VI.23.

Рис. VI.23. Структурная схема системы управления ЭШП |

В систему входят автоматический регулятор тока 7 и автоматический регулятор напряжения 2, исполнительный механизм перемещения электрода Э, переключатель ступеней напряжения под нагрузкой ПСН, задатчик силы тока и напряжения 3. Напряжение на шлаковой ванне измеряют между точкой электрода, находящейся на уровне верхнего торца кристаллизатора и поддоном. В системе может быть использован автоматический регулятор тока на тиристорах типа СТУ-144, имеющий пропорциональный закон регулирования. Во время переплава регулятор тока сравнивает значение силы тока электрода I, поступающее от трансформатора тока ТА с заданным значением Iо, поступающим от задатчика тока. Если они равны, то на выходе регулятора сигнал равен нулю. При отклонении силы тока от заданного значения с регулятора поступает сигнал на исполнительный механизм ИМ для перемещения электрода, который перемещается до момента устранения отклонения. Регулятор напряжения 2 обеспечивает переключение ступеней напряжения трансформатора при отклонении напряжения на шлаковой ванне U от заданного значения Uо. Регулирование напряжения в процессе плавки требует печной трансформатор с уменьшенной дискретностью ступеней напряжений (0,3 - 0,5 В) или источник питания с плавным регулированием напряжения. |

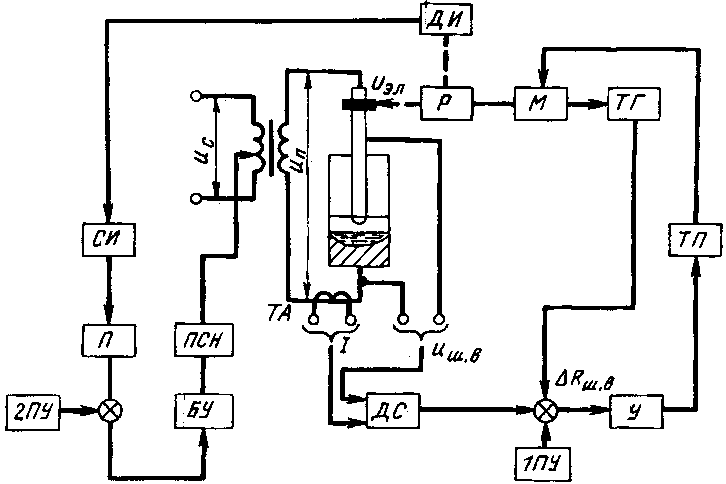

Второй принцип реализуется в более сложной двухканальной программной системе регулирования сопротивления шлаковой ванны Rш.в. (или силы тока I) и скорости плавления электрода vэл. Система (pис.VI.24) выполнена с использованием тиристорного регулятора АРШМТ Чебоксарского электроаппаратного завода.

Рис. VI.24. Система программного управления печи ЭШП с регулятором АРШМТ |

Канал регулирования Rш.в., воздействующий на двигатель перемещения электрода, содержит датчик сопротивления ДС, в который подаются сигналы по силе тока с трансформатора тока ТА и по напряжению шлаковой ванны Uш.в. Выходной сигнал ДС сравнивается с сигналом программного задающего устройства 1ПУ и их разность через усилитель У подается на тиристорный преобразователь ТП, питающий двигатель перемещения электрода М с редуктором Р. Если сопротивление шлаковой ванны (или сила тока, если канал работает по току) отличается от заданного значения, то двигатель М начинает перемещать электрод в направлении, обеспечивающем снижение сигнала отклонения ∆Rш.в. Канал регулирования скорости плавления электрода νэл работает от датчика импульсов ДИ, число которых характеризует скорость редуктора Р. Импульсы суммируются счетчиком СИ и их число преобразуется преобразователем П в аналоговую величину, пропорциональную νэл. |

Фактическая скорость плавления электрода сравнивается с задаваемой программным устройством 2ПУ и при наличии отклонения блок управления БУ дает команду переключателю ступеней напряжения ПСН изменить напряжение Uп на одну или две ступени, что приводит к изменению подаваемой мощности, определяющей скорость плавления.

Естественно, что в современных условиях рассмотренные и более сложные принципы управления печами ЭШП могут быть реализованы с использованием ЭВМ или регулирующих микропроцессорных контроллеров.

Так, Чебоксарский электроаппаратный завод выпускает шкаф ШПД-970Х для программного управления переплавными печами с применением микро-ЭВМ. Шлак реализует следующие алгоритмы:

расчет перемещения электрода, расчет скорости плавления, расчет длины и массы слитка, расчет сопротивления шлаковой ванны Rш.в., автоматическое начало плавки, установка электрода в заданное положение и определение начального значения Rш.в., проведение периода прогрева электрода по заданной программе, стабилизация заданных значений сопротивления шлаковой ванны и скорости плавления, программное изменение режима во время плавки, расчет расхода электроэнергии, автоматическое окончание плавки, документирование плавки.

Применяются и более сложные системы регулирования, в которых заданные значения силы тока и напряжения корректируются по фактической скорости наплавления слитка, определяемой по скорости подъема кристаллизатора (в установках ЭШП другой конструкции) при постоянном уровне жидкого металла, измеряемом индукционным датчиком.ν