- •6 Инструментальных плоскостей:

- •6 Инструментальных плоскостей:

- •3.14. Агрегатные станки

- •17 Ввод управляющей программы в числовом программном управлении

- •6. Расчет прямозубой цилиндрической передачи z3/z4

- •7. Расчет передачи на выносливость при изгибе (проектировочный расчет)

- •8. Проверочный расчет прямозубой цилиндрической передачи z3/z4 на контактную выносливость

- •9. Проверочный расчет на прямозубой цилиндрической передаче z3/z4 на изгибную выносливость

6. Расчет прямозубой цилиндрической передачи z3/z4

7. Расчет передачи на выносливость при изгибе (проектировочный расчет)

1) Расчет передачи на выносливость при изгибе ведется по формуле

m=32*YF*k*T1z3ψmGFP

где YF = 3,95 – коэффициент формы зуба при смещении х=0;

k=1,3 – коэффициент нагрузки;

T1=44,675Н*м = 44675 Н*мм – момент на первом валу;

z3=37 – число зубьев колеса;

ψm= 10 – коэффициент ширины зуба.

Gпр= GFP1*kHL - допускаемое напряжение, соответствующее базовому числу циклов;

GFP1=230МПа – допускаемое контактное напряжение, соответствующее базовому числу циклов;

kFL=mFNFONFE=64*106 3,8*109< 1

(mF = 6 – для шлифованных зубьев; NFO= 4*106 – базовое число циклов; NFE=NHE=3,8*109 – эквивалентное число циклов)

Принимаем kFL=1, тогда GFP1=230МПа

m=32*3,95*1,3*4467537*10*230= 1,786

Принимаем стандартное значение модуля из ряда модулей

m=2.5

2) Таким образом, диаметры делительных окружностей кинематической пары передач будут иметь следующее значение:

d1=m*z3= 2.5* 37 = 92.5 мм.

d2=m*z4= 2.5* 35 = 87.5 мм.

3) Определяем межосевое расстояние между валами I-II:

awI-II=mz3+z42 = 2.537+352 = 90 мм.

Из ряда стандартных значений межосевого расстояния принимаем

awI-II=100 мм.

8. Проверочный расчет прямозубой цилиндрической передачи z3/z4 на контактную выносливость

GH=zмzнzеWhtd1*U+1U ≤ GHP

где zм = 271,097; zн = 1,764; zе = 0,879 (см. проектный расчет)

1) Коэффициент Wht рассчитывается по формуле

Wht=FhtBw*khα*khβ*khV

где Fht=2*T1d1* 103; Fht=2*44,67592.5* 103= 965.946 (Н);

Bw= m*ψm= 2.5*10=25 (мм);

k=khα*khβ*khV (khα = 1 – распределение нагрузки между зубьями, khβ = 1,2 – распределение нагрузки по длине зуба, khV=1+WhVBwFhtkhαkhβ – коэффициент, учитывающий динамическую нагрузку).\

2) Удельная окружная динамическая сила определяется по формуле\

WhV= δHg0VawU

где δH = 0,014 – учитывая вид зубьев;

g0 = 47 – учитывая точность колес, разность шагов, удар при выбранной степени точности 7;

aw=100 мм

U=1.057.

3) Окружная скорость определяется по выражению:

V=π*d*n1000*60= 3,14*29*13201000*60=2.003 м/сек

Таким образом, WhV= 0.014*47*2,0031001.057=12.819 (Н*м)

khV=1+12.819*25965.946*1*1.2=1.276

k=1*1.2*1.276=1.531

Wht=965.946 25*1.531=59.155 (Н*мм)

GH=271.097*1.764*0,8759.155 92.5*1,057+11.057=416.047 (МПа)

Условие GH≤GHP (416.047<800) выполняется.

9. Проверочный расчет на прямозубой цилиндрической передаче z3/z4 на изгибную выносливость

GF=YFYEYβWFtm ≤ GFP

YF=3,95; YE=1; Yβ=1 (см.проектный расчет)

WFt=FFtBw*kFα*kFβ*kFV

где kFα=1, kFβ=1,4

kFV=1+WFV*BwFFtkFαkFβ

WFV=δFg0VawU - удельная окружающая динамическая сила;

δF=0,016-учитывает вид зубьев;

g0=47 - учитывает точность колес, разность шагов, удар при выбранной степени точности 7; V=2.003 м/сек; U=1.057

Таким образом: WFV=0.016*47*2.003*1001.057=14.651 (Н*мм)

kFV=1+14.651*25965.946*1*1.4=1.271

k=1*1.2*1.271=1.525

WFt=965.94625*1.525=58.923 (Н*мм)

GF=3,95*1*1*58.9232.5=93.098МПа

Условие GF≤GFP(93.098≤230 ) выполняется.

97.Строгальные станки. Протяжные станки.

Группа строгальных, долбежных и прот51жных станков единственная,

в которой главное движение является прямолинейным. На строгальных

и долбежных станках обработка ведется резцами, на

протяжных — протяжками.

Строгальные станки разделяют на продольно-строгальные (одно- и

двухстоечные) и поперечно-строгальные, главное движение сообщается

заготовке, а в поперечно-строгальных — инструменту. Станки эффективны

при обработке длинных узких поверхностей, особенно

сквозных, прямых канавок и пазов; получают на них и фасонные

линейные наружные поверхности. Преимуществом строгальных станков

по сравнению сфрезерными является простота конструкции

инструмента, что важно для единичного и мелкосерийного производства.

Основной недостаток станков данной группы — возвратно-поступательный

характер главного движения. Наличие обратного

(вспомогательного хода), даже ускоренного, и неблагоприятные динамические

явления в процессе реверсирования снижают производительность.

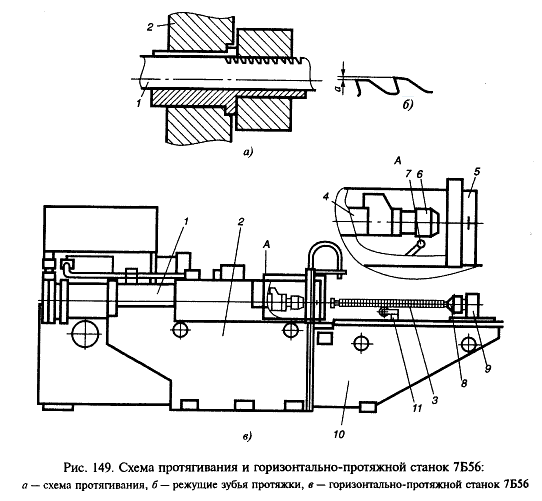

Протяжные станки предназначены для обработки протяжками внутренних

и наружных линейных поверхностей с разнообразными профилями.

Для обработки достаточно одного прямолинейного движения

со скоростью инструмента 1 (рис. 149, а) или заготовки 2. Разделение

припуска на срезаемые слои достигается подъемом а (рис. 149, б) зубьев

протяжки по длине. За счет усложнения инструмента упрощена конструкция

станков и достигнута высокая производительность и высокая

точность обработки. Эти станки применяют преимущественно в массовом

и серийном производстве.

Долбежные и протяжные станки особенно удобны для обработки

сложных внутренних поверхностей.

Различают протяжные станки общего назначения и специальные;

ДЛЯ внутреннего или наружного

протягивания; горизонтальные

и вертикальные; обьиные (с обратным

ходом) и непрерывного

действия (с движением зубьев

по замкнутому контуру).

Протяжные станки характеризуются

номинальной тяговой

силой (50—1000 кН) и наибольшей

длиной хода протяжки

(1000-2000 мм).

Поперечно-строгальный

станок 7Е35 предназначен для

обработки плоских и фасонных

поверхностей на заготовках деталей

небольших размеров в условиях

единичного или мелкосерийного

производства, например, в инструментальных и ремонтных

цехах.

Техническая характеристика: наибольший ход — 520 мм; размер

рабочей поверхности стола (длина х ширина) — 520 х 360 мм; частота

хода ползуна—13,2—150 ход/мин; горизонтальная подача стола —

0,2—4 мм.

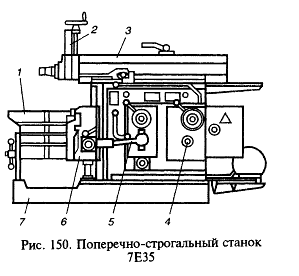

Станок состоит из следующих основных узлов (рис. 150): по

направляющим станины 5 возвратно-поступательное перемещается

ползун 4, сообщая резцу главное движение. Заготовка закрепляется на

столе 7, она неподвижна во время рабочего хода резца. Периодически

(при каждом обратном ходе ползуна) стол может перемещаться в

поперечном (горизонтальном) направлении по направляющим поперечины

2 или вместе с поперечиной вертикально по станине. Также

периодически можно перемещать в вертикальном направлении суппорт

с резцом. Движение стола^суппорта является движением подачи или

движением углубления. Стол и поперечину можно перемещать непрерывно

и ускоренно (установочное движение). Внутри станины расположен

кулисный механизм, коробка скоростей 6 и коробка подач 7.

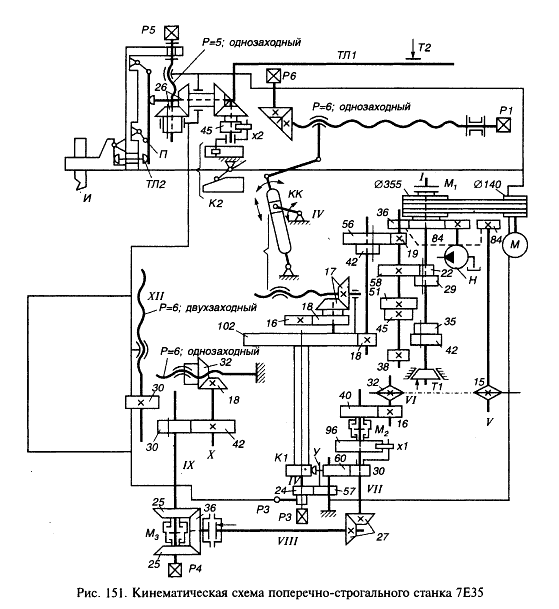

Кинематика станка состоит из следующих цепей. Асинхронный

электродвигатель М (рис. 151) служит для всех механических переме-

щений узлов станка. Привод главного движения соединяет двигатель

с ползуном и содержит коробку скоростей (валы /, // и III) и криво-

шатунный механизм КК.

Три двойных передвижных блока зубчатых колес дают восемь

ступеней скоростей. Дисковая фрикционная муфта М\ позволяет соединить

шкив 0 335 и вал /, чтобы остановить движение рабочих

органов без выключения двигателя. Тормоз Т1сблокирован с муфтой

М\ и ускоряет остановку.

Кривошипно-кулисный

механизм преобразует вращательное

движение

Кривошипно-кулисный

механизм преобразует вращательное

движение

зубчатого колеса 102 вместе с пальцем в возвратно-качательное

движение кулисы. Верхний конец кулисы связан серьгой с ползуном.

Палец соединен с гайкой, который перемещается квадратом Р2вала /

при настройке. Передвижение гайки от оси вала /увеличивает радиус

кривошипа, а следовательно, угол качания кулисы и ход ползуна. Место

хода (исходное положение) ползуна смещается поворотом винта рукоятки

Р1или Р6__

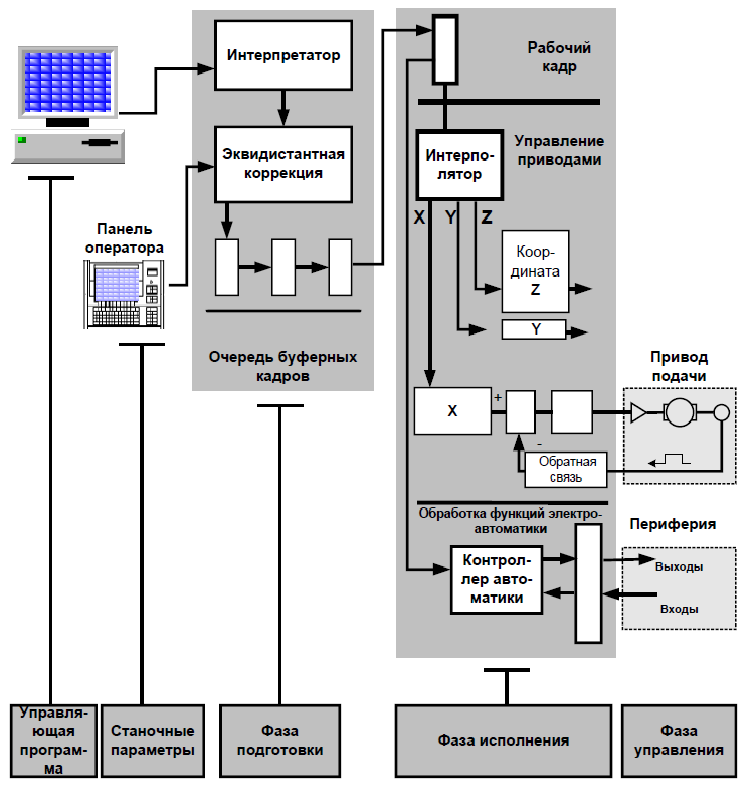

98.Системы управления класса PCNC.

Системы CNC и PCNC-1.

Современные системы построены по принципу многопроцессорных СNC систем, т.е с ЧПУ-процессором, процессором программируемого контроллера автоматики и графическим процессором. Система может быть оснащена пассивным терминалом или промышленным компьютером с операционной системой Windows. Семейство представлено компактным, а также и модульными версиями, которые различаются числом координат (и возможностью формировать независимые каналы ЧПУ из координатных групп),использованием традиционных аналоговых или автономных цифровых следящих приводов, подключенных к оптоволоконной сети, а также числом входов-выходов электро автоматики и использованием удаленных (сетевых) входов-выходов.

Рис.Архитектура системы ЧПУ класса CNC фирмы NUM

Вычислительная мощность систем NUM исключительно высока, и этим объясняется широкий набор функциональных возможностей. В системе предусмотрены сплайновый и полиноминальный (до пятого порядка) алгоритмы интерполяции, пяти-девяти координатная интерполяция, пяти координатная коррекция инструмента, одновременная работа по двум различным управляющим программам , 3D графика и т.п. В системах с терминальным компьютером возможна адаптация интерфейса оператора к запросам конечных пользователей, диалоговое программирование с помощью инструментальных систем.

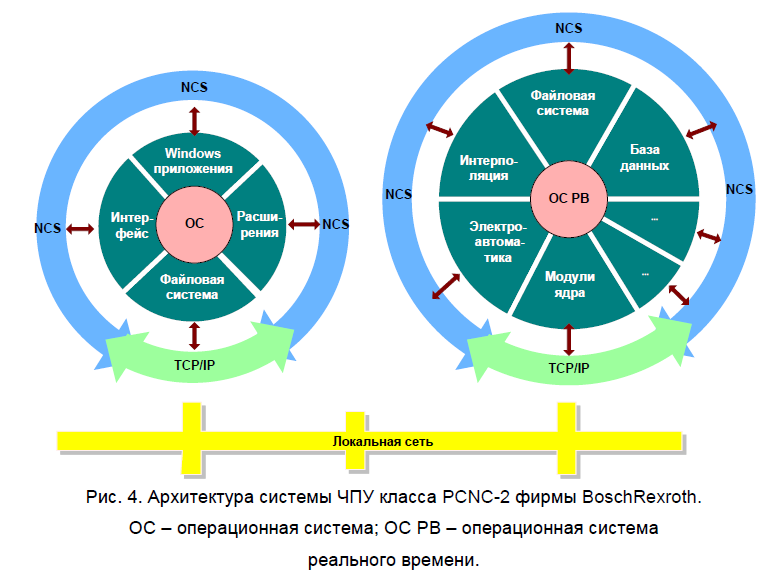

Системы PCNC-2

К этому классу принадлежат системы фирм ANDRON и BoshRexroth(Германия). Система ЧПУ фирмы ANDRON относится к полному двухкомпьютерному варианту.

Она состоит из набора модулей : терминального компьютера, ЧПУ компьютера, панели оператора и монитора, удаленных входов-выходов программируемого контроллера, одной тли нескольких групп цифровых (SERCOS) приводов подачи и главного привода.Аппаратура системы практически полностью состоит из компонентов и плат.

В состав терминального компьютера входят: материнская плата с Caleron-процессором и интегрированными контроллерами SCI,VGA,TFT,IDE; многофункциональная интерфейсная плата MFA с памятью CMOS-ROM (связь с внешним модемом).

В состав ЧПУ компьютера входят : материнская плата с Celeron-процессором, плата MIO(MainInput-Output) поддержки как коммуникационного интерфейса с терминальным компьютером так и интерфейса маховичка ручного перемещения; плата программируемого контроллера с интерфейсом InterBus-S; одна или несколько плат SERCOS-интерфейса.Все платы установлены на пассивной ISA –шине. Каждый Sercos интерфейс обслуживает одну группу из трех автономных приводов подачи и одного привода шпинделя. Приводы одной группы включены в кольцевую оптоволоконную сеть.

Аппаратный уровень расположен под операционной системой WindowsNT в терминальном компьютере и оригинальной операционной системой реального времени в ЧПУ-компьютере. На прикладном уровне терминальный компьютер открыт для разнообразных приложений и специальных диалогов конечного пользователя, которые можно назвать CAM-приложением. Для построения CAM-приложений предусмотрен инструментальный язык ANLOG-C,обеспечивающий доступ к функциям ядра в ЧПУ-компьютере.

Система ЧПУ Bosch построена на основе высокопроизводительных компьютеров (классический двух компьютерный вариант) и обладает исключительно мощным набором функции..

Терминальный компьютера имеет операционную систему windowsNT, а ЧПУ компьютер операционную систему Unix. Связь операционных средств осуществляется с помощью протоколов TCP/IP, что допускает удаленное размещение терминала и работу нескольких терминалов с одним ЧПУ-компьютером. В свою очередь ЧПУ-компьютер предполагает многоканальную работу более чем с одной управляющей программой . Прикладное математическое обеспечение терминального компьютера и прикладное математическое обеспечение ядра в ЧПУ-компьютере окружены оболочкой из нескольких сот интерфейсных API-функций(ApplicationProgrammingInterface),которые предоставляют конечным пользователям возможность разрабатывать собственные приложения и расширения .В оболочку терминального компьютера включена мощная DLL-библиотека NCS(NumericalControlSystem) «покрывающая » API-функции, делающая разработку дополнительных приложений более простой и комфортной. В состав прикладного математического обеспечения входит программно-реализованный контроллер электроавтоматики, отладчик высокоуровневых управляющих программ, логический анализатор для удаленного контроля программируемых контроллеров, осциллограф для анализа динамики следящего привода , в том числе и спомоью рассчитываемых здесь же частотных характеристик .

Система PCNC-3

Относятся системы управления фирмы DeltaTau(Великобритания). Она состоит из 2 компьютеров, ЧПУ-компьютер выполнен в виде отдельной платы PMAC(ProgrammableMulti-AxesController), устанавливаемой на PCI-шине терминального персонального компьютера . Терминальный компьютер с WindowsNT операционной системой выполняет классические функции терминальной задачи и функции интерпретатора управляющих программ. Одноплаточный ЧПУ-компьютер на базе процессора Motorola решает геометрическую и логическую задачи ,выполняя функции интерполятора, контроллера управления приводами (подачи и шпинделя),программно-реализованного контроллера электроавтоматики. Интерполятор обеспечивает все виды интерполяции (включая сплайновую),разгоны и торможения, циклическое формирование управляющих воздействий с периодом 440 мкс (в том же периоде в фоновом режиме работает и контроллер электроавтоматики).

Контроллер приводов способен управлять 32 координатными осями, сгруппированными в 16 координатных систем; Он принимает сигналы позиционных датчиков обратной связи, замыкает позиционные контуры, имитирует в цифровом виде сигналы обратной связи по скорости , вырабатывает (в цифровом виде) широтно-импульсный сигнал для приводов подачи и сигнал ±10В для привода главного движения.Програмно-реализованный контроллер электроавтоматики поддерживает параллельное управление 64 циклами электроавтоматики.

Выходные сигналы ( для управления приводами и электроавтоматикой) поступают в кольцевой оптоволоконный канал( со скоростью передачи данных 125Мбит/c) для дистанфионного управления своими объектами . Принимающим устройством служит интеллектуальный перифирийный терминал Macro-станция (MothionandcontrolRingOptical). Допустимо включение в кольцо нескольких таких терминалов.Терминал замыкает скоростные контуры восьми приводов и принимает сигналы ограничителей рабочей зоны и датчиков нулевых точек координатных систем (в блоках ASC), формирует сигналы управления двигателями любого типа (асинхронными, постоянного тока и др).

Набор модулей фирмы DeltaTau ориентирован на построение собственных систем ЧПУ у конечных пользователей,на долю которых остается разработка терминальной задачи, и интерпретатора в среде промышленного персонального компьютера.

Система PCNC4

Система ЧПУ фирмы Beckhoff(Германия) демонстрирует яркий пример чисто однокомпьютерной архитектуры PCNC,в рамках которой все задачи управления(геометрическая,логическая,терминальная) решены чисто программным путем,без какой либо дополнительной аппаратной поддержки.

Внешний интерфейс выстроен на базе любой стандартной (по выбору) перифирийной шины. Шина выполнена в виде кольцевого канала для передачи сигналов управления автономными следящими приводами, а также сигналов электроавтоматики.Выход к объектам осуществляется с помощью перифирийных терминалов ввода-вывода. Операционная среда представляет собой комбинацию WindowsNT для поддержания процессов машинного времени и системы TwinCat(TotalWindowsControlandAutomationTechnology) .

Операционная система Twincat интегрирована в WindowsNT, добавляет ей функции реального времени, не изменяя самой WindowsNT. Перемещение данных и доступ к прикладным функциям API программных модулей осуществлятся через программную шину ADS (AutomaticDeviceSpecification).

Системный менеджер, являющийся подсистемой Twincat, служит центром системной конфигурации, поддерживающим синхронное или асинхронное взаимодействие всех процессов, а также ввод-вывод сигналов управления. На прикладном уровне в потоках управления работают программные модули ЧПУ и программируемые контроллеры,имеющие клиентскую(для подготовки данных) и серверную (для работы в реальном времени ) части. ЧПУ клиент интерпретирует кадры управляющей программы ,а ЧПУ сервер выполняет интерполяцию в группах приводов – по три координаты в группе . Группы формируются вистемным менеджером .Для безэквидистантных программ можно обойтись без интерпретации,которую заменяет компилятор клиента контроллера автоматики. Одновременно работают до четырех контроллеров (виртуальных процессоров),каждый из которых решает четыре задачи, имеющих свой приоритет и свое время цикла

Рис. Архитектура системы ЧПУ класса PCNC-4 фирмы Beckhoff

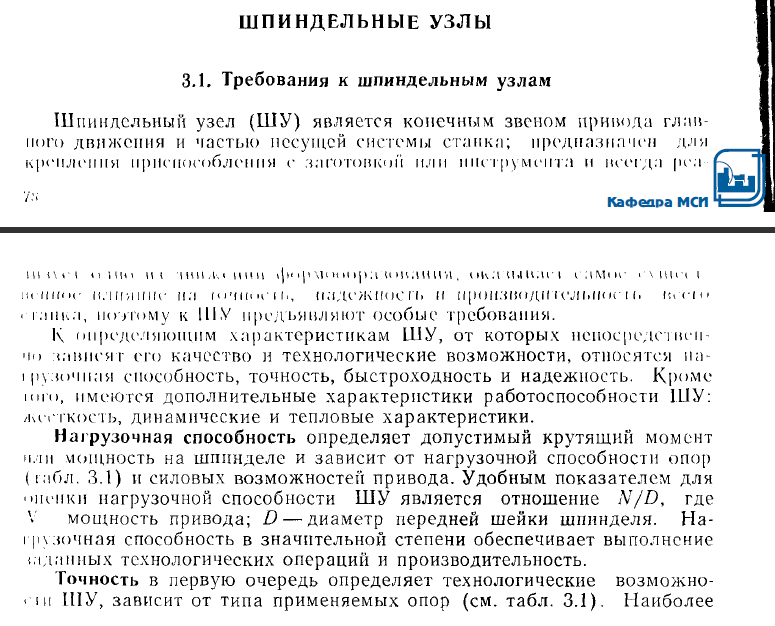

99.Шпиндельные узлы. Назначение, требования к шпиндельным узлам.