- •Министерство образования и науки, молодежи и спорта украины донецкий национальный технический университет

- •Методические указания

- •1 Регламентация скорости нагрева при

- •Способы определения и регламентации скорости нагрева при термической обработке

- •Экспериментальная часть

- •Содержание отчета

- •Контрольные вопросы

- •Содержание отчета

- •11.5 Контрольные вопросы

- •Ситуация

- •Проблемный вопрос

- •Регламентация скорости охлаждения

- •Материал и методика выполнения работы

- •2.2 Экспериментальная часть

- •2.3. Содержание отчета

- •Термическая обработка после цементации

- •2.4. Контрольные вопросы

- •2.5. Ситуация

- •3 Определение критических точек эвтектоидной стали.

- •3.1 Критические точки стали и влияние скоростей

- •Превращения при химико-термической обработке

- •Цементация стали

- •Контрольные вопросы

- •Методика выполнения работы

- •Содержание отчета

- •3.2.Материал и методика выполнения работы

- •3.3. Содержание отчета

- •Виды отпуска

- •4. Рост зерна аустенита при нагреве

- •4.1. Превращения в стали при нагреве

- •Структура и свойства отпущенной стали

- •4.2. Методика выполнения работы

- •Превращения при отпуске

- •10.1 Превращения в закаленной стали при нагреве (отпуске)

- •4.2.1. Метод окисления

- •4.2.2. Метод сетки феррита и цементита

- •Содержание отчета

- •Контрольные вопросы

- •Материал и методика выполнения работы

- •4.2.3. Метод цементации

- •4.2.4. Выявление наследственного зерна аустенита

- •4.2.5. Изучение кинетики роста зерна аустенита

- •4 .2.6. Определение размеров зерна

- •4.3 Содержание отчета

- •Практическое использование данных метода

- •4.4 Контрольные вопросы

- •Метод торцевой закалки (гост 5657-69)

- •5. Изотермическое превращение переохдажденного аустенита

- •5.1. Изотермический распад аустенита

- •5.2. Диаграмма изотермического распада аустенита

- •Определение прокаливаемости стали

- •Прокаливаемость стали

- •5.3. Диаграммы изотермического распада

- •5.4. Материалы и методика выполнения работы

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •5.5. Содержание отчёта

- •Способы закалки

- •5.6. Контрольные вопросы

- •6.Превращение аустенита при непрерывном

- •6.1. Превращение аустенита в условиях

- •8. Мартенситное превращение,

- •8.1 Закалка и ее влияние на структуру

- •6.2. Методика выполнения работы

- •7.7 Контрольные вопросы

- •7.4 Виды брака при отжиге и нормализации

- •7.5 Материал и методика выполнения

- •7.6 Содержание отчета

- •6.3 Содержание отчета

- •6.4. Контрольные вопросы

- •7. Превращения при отжиге стали

- •7.1. Отжиг первого рода

- •7.2.Отжиг второго рода

- •7.3. Виды отжига второго рода

2.2 Экспериментальная часть

В работе изучается влияние типа охлаждающей среды и массы изделия на скорость охлаждения, а также изменение скорости при охлаждении с печью.

14

Охлаждение образцов от температуры 900 0С осуществляют в воде, масле, на воздухе и с печью.

В работе используют стальные образцы различной величины и массы, с зачеканенными вовнутрь термопарами, а также массивную термопару, выполненную из проволоки диам. 3-4 мм.

Для регистрации температуры образцов при охлаждении их в воде и масле, для массивной термопары – и на воздухе, используют магнитоэлектрический осциллограф, а для охлаждения образцов на воздухе и с печью – милливольтметр. Считывание показаний милливольтметра осуществляется при охлаждении на воздухе – через 20 с, при охлаждении с печью – через 60 с. Результаты регистрации показаний милливольтметра и расшифровки осцилограммы заносят в таблицу 2.2.

Таблица 2.2 – Результаты определения скорости охлаждения

№ опыта |

Тип нагрева, размеры образца, его масса |

Временные интервалы замера, с |

Температура, оС |

Vохл |

Приме-чание |

|

экспери-менталь-ная |

расчет-ная |

|||||

|

|

|

|

|

|

|

По результатам опыта строятся графические зависимости в координатах время-температура.

Средние скорости охлаждения определяют в интервалах 750-900 оС, 700-800 оС, 600-750 оС, 500-600 оС и во всем температурном диапазоне.

На основании полученных значений скоростей охлаждения осуществляют их сравнительную характеристику.

Экспериментальные результаты сравниваются с расчетными для конкретных условий охлаждения. Расчет осуществляется согласно программы ПЭВМ.

2.3. Содержание отчета

1. Название работы. Цель работы.

2. Краткие теоретические сведения о способах регламентации скорости охлаждения.

3. Методика выполнения работы.

4. Результаты работы в форме таблиц и графиков.

5. Выводы.

75

назначают выше Ас3 соответственно исходному содержанию углерода в стали (обычно 920-950 оС). При таком нагреве растворяется также цементитная сетка в поверхностном слое.

Охлаждение производится в масле или

на воздухе (нормализация), поскольку

первая закалка еще не формирует

окончательных свойств изделия. Важно,

чтобы охлаждение было достаточно

быстрым во избежание выде-ления

вторичного цементита в виде сетки. Для

высоко-углеродистой поверхности

температура первой закалки соответствует

перегреву стали. Вторая закалка

преследует цель устранить перегрев в

поверхностном слое и придать ему высокую

твердость, поэтому температура нагрева

берется выше Ас1, как для

заэвтектоидной стали (760-780 оС).

Двойная закалка обеспе-чивает наивысшее

качество металла, поэтому применяется

для особо ответственных изделий.

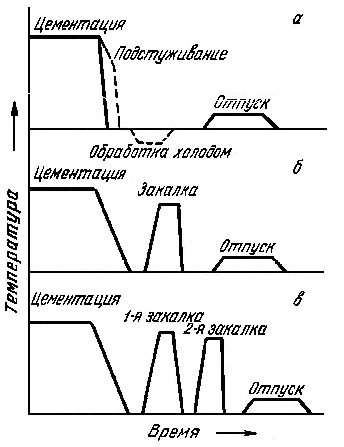

Рисунок 11.3 – Режимы терми-

ческой обработки цементован-

ных изделий

Этот вид закалки используется сравнительно редко вследствие всей сложности и трудоемкости. Кроме этого, двойной нагрев приводит к повышенному короблению изделий, усиливается опасность обезуглероживания.

Одинарная закалка (рис. 11.3, б) производится от температуры 840-870 оС, находящейся между температурами Ас1 и Ас3. Она обеспечивает достаточно хорошее качество изделий и широко применяется в термических цехах.

Если детали изготовлены из хромоникелевых сталей 20ХН3А, 18Х2Н4ВА и других, то даже при медленном охлаждении после цементации в них сохраняется большое количество остаточного аустенита. Для его разложения рекомендуется перед закалкой проводить высокий отпуск при температуре 600-650 оС.

74

При медленном охлаждении от температуры цементации происходит распад аустенита с образованием структур, соответствующих содержанию углерода на данном расстоянии от поверхности. Поэтому в микроструктуре цементованного слоя различают 3 зоны, показанные на рис. 11.2,а:

1 – заэвтектоидная зона – с содержанием углерода более 0,8-0,9 %, имеет структуру перлита и вторичного цементита (светлая сетка);

2 – эвтектоидная зона со структурой одного перлита, содержание углерода около 0,8%;

3 – доэвтектоидная зона, содержащая углерода менее 0,7-0,8%. Ее структура состоит из перлита и феррита, причем количество феррита непрерывно возрастает по мере приближения к сердцевине и плавно переходит в структуру сердцевины 4 с исходным низким содержанием углерода.

Так как четко разграничить доэвтектоидную зону и сердцевину по микроструктуре затруднительно, обычно определяют не полную глубину цементованного слоя, а так называемую техническую глубину (рис. 11.2,в).

За техническую глубину цементованного слоя принимают сумму толщин заэвтектоидной, эвтектоидной и половины доэвтектоидной зоны (50% перлита и 50% феррита).