2.3 Устройство сушильных камер

Назначение. Сушильные камеры используются для сушки пиломатериалов любых древесных пород: от твердолиственных (дуб, клен, бук, ясень, береза) до мягких и хвойных пород (липа, сосна, ель, пихта, кедр, лиственница), а также для сушки экзотических пород.В качестве теплоносителя используется горячая вода, пар, диатермическое масло. Возможен прямой обогрев газом. Несущие конструкции из алюминиевого сплава легко монтируются и способны выдерживать значительные механические и температурные нагрузки.

Сушильная камера CATHILD.

На данном предприятии установлены три сушильные камеры типа VS1W 120 ACC, с загрузкой автопогрузчиком (рис.2). Внутренние размеры камеры составляют: высота – 5,3м, ширина – 5,8м, глубина – 12,48м. Рабочая температура в камере равна 65◦С. Вентиляция производится от 5 реверсивных вентиляторов мощностью 3кВт каждый, производительностью 30000куб.м/час при давлении воздуха 150Па, частота вращения – 1500об/мин с периодическим изменением направления вращения. Установленная электрическая мощность составляет 15кВт, тепловая–400000кКал/ч.

Рис.2 Автопогрузчик Амкодор 451а

Камера представляет собой водонепроницаемое, термоизолированное сооружение, куда загружают древесину.

Имеющееся в распоряжении оборудование позволяет осуществлять: - перемещение окружающего воздуха (вентиляторы, см. 1 на схеме); - обогрев окружающего воздуха и древесины (нагревательные батареи с горячей водой или паром, электрические батареи, источник нагрева с помощью газа, или тепловой насос, см. 2 на схеме); - увлажнение воздуха (опрыскивание водой или обработка паром, см. 3 на схеме); - выброс влажного воздуха в атмосферу (клапаны, см. 4 на схеме) из камеры.

Каркас

Каркас, отдельный или встроенный, изготавливается из алюминия. Он содержит :столбы (опоры), трубы прямоугольного сечения 150 х 100 мм из экструдированного алюминия, марка 6060 Т5 (AL Mg Si 0,5 А 25); фермы, изготовленные из алюминиевого проката -образного профиля 63 х 32, или - образного профиля 70 х 63 х38, марка 6060 Т5 (AL Mg Si 0,5 А 25). Они представляют собой металлосварную конструкцию, сварные швы которой выполнены при помощи аргонной сварки. При изготовлении алюминиевых конструкций материал (алюминий) проходит термическую обработку для увеличения химической прочности. Каждый сортамент имеет пазы для герметизации силиконовой прокладкой. Прочность конструкции рассчитана для метеорологических воздействиям вашей местности. Расчет прочности производится в соответствии с последними требованиями к алюминиевым конструкциям и с учетом возможных погодных условий. Своей нижней частью каркас крепится (замуровывается) в бетонную основу, это необходимо для увеличения жёсткости конструкции. Сборка ферм и опор осуществляется с помощью нержавеющих болтов AISI 304 L (W Nr 4306) с низким содержанием углерода. Внутренние перекладины и воздуховоды изготавливаются таким же образом.

Стены.

Они также являются сборными: изнутри – кровельная панель из гладкого алюминия марки 5754 Н111 (AL Mg 3), толщина 1,2 мм. Панели, шириной 800 мм, располагаются вертикально, плотно совмещены и связаны между собой металлическими стыками. Такой процесс сборки, характерен для CATHILD, он очень прогрессивен, поскольку обеспечивает двойную герметичность : во-первых - уплотнение в виде силиконового герметика, который укладывается в пазы, специально предназначенные для этого; во-вторых – система металлических стыков (алюминий 6060), обеспечивает очень прочную механическую связь и полную герметизацию. Наружная часть выполнена из алюминиевой листовой обшивки с трапециевидными волнами толщиной 1 мм, имеющей шагреневую поверхность, марка алюминия 3003А (AL Mn 1 Mg 0,5). Листы закрепляются углублениями волн на перекладинах, располагающихся между опорами, с помощью нержавеющих винтов, завинчивающихся дрелью, оснащенных герметизирующими прокладками из EPDM. Во избежание тепловых мостиков предусматривается специальный стык, состоящий из керамического материала, обработанного каучуком. Между внутренней и наружной стенками находится термоизоляция толщиной 150 мм, плотностью 40 кг/м3, (устойчивость к огню - МО, невоспламеняемость – PV CSTB) прошедшая специальную обработку термоотверждаемой смолой, устойчивой к гниению и имеющей водоупорные свойства (PV VERITAS). Термоизоляция (минеральная вата) не оказывает коррозийного воздействия на металл : алюминий и нержавеющая сталь. Значение термического сопротивления при 10°C (м2К/Вт) – 4,7. Коэффициент термопроводности λ = 0,033 В/мК, при температуре со стороны нагревания 80°C, со стороны охлаждения 10°C. По внешним краям сушильной камеры устанавливается кровельный желоб для отвода дождевой воды.

Крыша.

Крыша изготовлена по такому же принципу, как и стены. Изнутри - кровельная панель из гладкого алюминия толщиной 1,2 мм, марка 5754 Н111 (AL Mg3). Наружная часть - листовая обшивка с трапециевидными волнами толщиной 1мм с шагреневой поверхностью из алюминия марки 3003А (AL Mn 1 Mg 0,5). Листы закрепляются волна к волне на алюминиевых скобах, тем самым, повышая прочность, гарантируя устойчивость при ветре и улучшая герметичность к инфильтрации. Угол наклона - 2 °. Термоизоляция обеспечивается за счет минеральной ваты плотностью 40 кг/м3, имеющей водоупорное покрытие из термоотверждаемой смолы, устойчивой к процессам гниения (PV VERITAS). Толщина минеральной ваты: 80 мм в базовой версии (в случае водяного обогрева). Значение термического сопротивления при 10°C (м2 К/Вт) = 2,5;150 мм для всех остальных типов обогрева. Значение термического сопротивления при 10°C (м2 К/Вт) = 4,7.

Фальшпотолок.

Изготовлен из алюминиевого листа с трапециевидными волнами толщиной 1 мм, марка 3003А (AL Mn 1 Mg 0,5). Листы связывают внутренние элементы пояса фермы с решеткой и держатся на зажимах. При отсутствии доступа к вентиляторам через коридор циркулирования воздуха, предусматривается наличие смотрового люка (размеры 850 х 1100). Края подвесного потолка оснащены специальными рефлекторами из алюминия. Форма и размер этих рефлекторов играют важнейшую роль в вентиляции сушильной камеры. В случае, если после загрузки пакетов расстояние между верхним пакетом и подвесным потолком значительно превышает 300 мм, для правильного циркулирования потока воздуха необходимо устанавливать экраны. В зависимости от способа загрузки эти дополнительные экраны могут располагаться: по длине загружаемой древесины или вагонетки; впереди или позади загружаемой древесины. Все элементы конструкции фальшпотолка изготавливаются из алюминия или нержавеющей стали (18/19). На камере установлены ворота кулисного типа, изготовленные из алюминия. Они состоят с внутренней стороны из алюминиевой кровельной панели шириной 800мм и толщиной 1,2мм и с наружной стороны – из листовой обшивки с трапециевидными волнами толщиной 1мм. Листы полностью встраиваются в рамку 180х50х47, которая обеспечивает их фиксацию и придает нужную форму. Герметичность обеспечивается прокладкой в виде трубки из резины. Подъем ворот производится с помощью передвигающейся каретки, которая перемещается по двум параллельным направляющим. Процесс поднятия и опускания осуществляется при помощи лебедки с зубчатой рейкой, приводимой в движение вручную оператором. Так же в камере имеются вспомогательные двери, встроенные в стены. Они имеют ширину 615мм и высоту 1770мм. Циркуляция воздуха в сушильной камере обеспечивается пятью реверсивными вентиляторами с алюминиевыми спиральными лопастями, расположенными в нише между крышей сушильной камеры и фальшпотолком над пачками загруженного пиломатериала. Для обеспечения равномерности сушки, система вентиляции предполагает изменение скорости и направления циркуляции теплого воздуха в определенные интервалы времени по программе компьютера. Перенос тепла к древесине осуществляется за счет нагревания воздуха при его прохождении через систему нагревательных батарей, расположенных вертикально. Батареи представляют собой би-металлическую конструкцию, в которой установлены трубы из нержавеющей стали, а сам радиатор изготовлен из алюминия. Регулировка подачи теплоносителя осуществляется трехходовым пропорциональным вентилем с электроприводом, управляемым компьютером. Все внутренние трубопроводы в сушильной камере изготавливаются из нержавеющей стали. Влажность в камере регулируется обновлением окружающего воздуха, т.е. отводом влажного воздуха и подачей свежего (когда воздух слишком влажный), или распылением воды при помощи рамп с пульверизатором из нержавеющей стали, расположенных на стене камеры с двух сторон от фальшпотолка (когда воздух слишком сухой).

Нагревательные элементы (Батареи)

Перенос тепла к древесине осуществляется за счет нагревания воздуха при его прохождении через систему нагревательных батарей. Эти батареи представляют собой би-металическую конструкцию, в которой установлены трубы из нержавеющей стали, а сам радиатор (рубашка) изготовлен из алюминия. Регулировка подачи теплоносителя к батареям осуществляется трехходовым пропорциональным вентилем с электроприводом, управляется компьютером (сигнал 0-10В), для подачи пара в батареи. Все внутренние трубопроводы, находящиеся в сушильной камере – из нержавеющей стали.

Вентиляция Циркуляция воздуха в сушильной камере обеспечивается высокопроизводительными вентиляторами с алюминиевыми спиральными лопастями. Данные вентиляторы располагаются в нише между крышей сушильной камеры и фалшпотолком над пачками загруженного пиломатериала. Чтобы обеспечить равномерность процесса сушки, система вентиляции предполагает изменение скорости и направления циркуляции теплого воздуха в определенные интервалы времени по программе от компьютера.

|

Технические характеристики: |

|

диаметр: |

- 800 мм |

число лопастей: |

9, с автоматическим изменением ориентации в зависимости от направления вращения |

расход: |

30 000 м3/ч при давлении 150 Па |

защитный кожух и лопасти: |

сплав алюминия (литье) |

крепеж: |

из нержавеющей стали |

двигатели : |

односкоростные, мощностью 3 кВт, 1 500 об/мин изоляция класс Н, защита IP 55, спец. высокотемпературная покраска

|

Элементы, позволяющие изменять влажность воздуха

Регулировка влажности воздуха производится: когда воздух слишком влажный – обновлением окружающего воздуха сушильной камеры (отвод влажного воздуха и подача свежего воздуха извне), открывая дроссельные клапаны труб, расположенных на крыше с двух сторон от рампы вентиляторов; когда воздух слишком сухой - переувлажнением, распылением воды при помощи рамп распыления с пульверизатором из нержавеющей стали, расположенных на стене сушильной камеры с двух сторон от фальшпотолка. Количество труб обновления воздуха и рамп увлажнения зависит от размера сушильной камеры. Каждый дроссельный клапан трубы обновления воздуха приводится в действие серводвигателем, управляемым компьютером контроля и управления. Половина клапанов имеет систему "анти взрыв". Рампы увлажнения управляются вентилем с электромагнитной задвижкой.

Рис.2

Сушильная камера типа VS1W

120 ACC

Рис.2

Сушильная камера типа VS1W

120 ACC

Системы управления CATHILD для управления сушкой

Функция системы управления (компьютера) состоит в постоянном регулировании климата в сушильной камере. Чтобы это делать, он непрерывно измеряет: влажность древесины; влажность воздуха; температуру воздуха; и задает: направление и скорость вращения вентиляторов; открывание и закрывание обогревательного клапана; открывание и закрывание клапанов выброса влажного воздуха в атмосферу; открывание и закрывание клапанов рампы увлажнения, когда это необходимо, в зависимости от того, что зафиксировано и чего нужно достичь.

1 |

Система управления CATHILD |

2 |

Электронная подсистема измерений, аналого-цифровой преобразователь |

3 |

Коробки подсоединения датчиков влажности древесины, датчика влажности воздуха, датчика температуры |

4 |

Датчики измерения влажности древесины |

5 |

Шкаф с электроаппаратурой |

6 |

Вентиляторы |

7 |

Обогревательный клапан |

8 |

Клапан увлажнения; клапан выброса влажного воздуха в тмосферу |

|

|

|

Монтажная схема системы приведена на рис. 4:

|

Рис. 4

Шкаф управления;

Индикатор влажности древесины;

Индикатор равновесной влажности древесины;

Индикатор температуры сушки;

Блок управления и программирования;

Переключатель ручной режим– автоматический режим;

Шестицветный точечный самописец (нет);

Главный выключатель;

Точки измерения влажности древесины;

Точка измерения равновесной влажности древесины ;

Точка измерения температуры (2 шт.);

Клапан нагрева;

Клапан разбрызгивания;

Серводвигатель для заслонок.

Сушильная камера Ceaf (серии TRD)

Туринская фирма CEAF является производителем сушилок для пиломатериалов и ее научно-исследовательским отделом были разработаны сушилка с системой обезвоживания воздуха, сушилки с обыкновенным и реверсивным тепловыми насосами. В современных учебниках по технологии деревообработки эти системы описываются уже как достояние истории техники. Сегодня производственная программа CEAF включает традиционные компактные сушилки для пиломатериалов емкостью 10 м3, традиционные сборные алюминиевые сушилки емкостью до 200 м3, традиционные сушилки из железобетона и кирпича, котельные, теплонасосы, в том числе и реверсивные, системы пневмотранспорта опилок и системы обезвоживания воздуха. Каркас сушилки состоит из колонн и ферм, выполненных из спроектированных фирмой CEAF алюминиевых экструзионных профилей. Алюминиевые панели с композитным наполнителем, тщательно загерметизированные после монтажа, обеспечивают прекрасную теплоизоляцию камеры в любых климатических условиях. Крыша с водостоками позволяет эксплуатировать камеру на открытом воздухе. Традиционные сушилки отапливаются горячей водой или паром и обеспечивают высокую скорость сушки. Они просты в обслуживании и дешевы в эксплуатации. Отмеченная маркой TRD серия сушилок характеризуется надежной технологией и тщательным исполнением. Конструируя эти агрегаты, специалисты CEAF предусмотрели для их изготовления калориферы из нержавеющей стали, реверсивные алюминиевые вентиляторы с одинаковой производительностью в двух направлениях, микропроцессорный контроллер сушки. Принцип действия традиционной сушилки таков: нагретый воздух, которым обдувается древесина, отдает ей тепло. Порция воздуха, уже насыщенного выделяемыми деревом парами влаги, замещается новой порцией нагретого воздуха. Приточно-вытяжные трубы смонтированы в местах, обеспечивающих быстрый воздухообмен. Каждая приточно-вытяжная труба оснащена собственным серводвигателем и сделана из нержавеющей стали. Для организации воздухообмена между камерой и атмосферой используются специальные трубы с заслонками. Каждая такая труба обслуживается серводвигателем.Специальные реверсивные вентиляторы высокого давления с регулируемыми лопастями обеспечивают необходимую скорость воздуха. Специальный тип моторов и высокий класс материалов, таких как нержавеющая сталь и алюминий, гарантируют длительную работу в экстремальных условиях. Воздух нагревается при помощи калорифера и перемещается при помощи вентиляционной установки. Специальные биметаллические теплообменники выполнены из алюминия и нержавеющей стали, имеют очень большую нагревающую поверхность и гарантируют достижение требуемой температуры. Трубы внутри сушилки сделаны из нержавеющей стали. Загрузочные двери: наполнение из алюминиевых композитных панелей заключено в очень жесткий каркас из специального, спроектированного фирмой CEAF, экструзионного алюминиевого профиля, который позволяет легко обслуживать резиновые уплотнения. Возможно распашное или подъемно-сдвижное исполнение. Смотровые двери выполнены аналогично загрузочным дверям и оснащены эксклюзивным запором, легко открывающимся изнутри камеры. Фальшпотолок: алюминиевые листы фальшпотолка смонтированы так, чтобы обеспечить их легкий демонтаж для проведения операций обслуживания. Спойлеры смонтированы на обоих концах фальшпотолка. Алюминиевый дефлектор закреплен на фронтальной стороне камеры. Краткая характеристика электронных и электротехнических устройств, используемых в сушилках серии TRD Контроллер CEAF 5500. Последнее поколение сушилок обязательно включает в себя электронный контроллер. Сложный микропроцессор автоматически управляет всеми параметрами, установленными оператором в начале процесса сушки, регулирует работу исполнительных устройств в зависимости от данных, полученных от датчиков, установленных внутри камеры. Электронный контроллер CEAF 5500 предлагает 20 программ, предварительно записанных в памяти. Компьютер. В дополнение к CEAF 5500 имеется передовое программное обеспечение, включающее в себя: 300 запоминаемых программ сушки; диаграмму процесса сушки (кривая сушки); возможность энергосбережения (программируемая вентиляция в зависимости от стоимости энергии в течение суток); возможность непрерывного управления несколькими (до 16) камерами; возможность изменять скорость воздуха в соответствии с характеристиками дерева и его влажностью. Электрический щит. На лицевой панели щита изображен разрез сушильной камеры. Помещенные на панели индикаторы отображают состояние всех исполнительных устройств - вентиляторов, калориферов, приточно-вытяжной вентиляции, систем увлажнения и тревожной сигнализации. Там же расположены переключатели для ручного управления сушилкой.

Рис.5

Сушильная камера Ceaf

Рис.5

Сушильная камера Ceaf

2.4 Технология камерной сушки пиломатериалов Для быстрого начального прогрева древесины в камере создают высокую степень насыщенности среды при повышенной (по сравнению с первой ступенью режима сушки) температуре. Для этого в камеру подают насыщенный пар через увлажнительные трубы при включенных калориферах, работающих вентиляторах и закрытых приточно-вытяжных трубах. Заданное состояние паровоздушной смеси поддерживают в камере до тех пор, пока разность между ее температурой и температурой в центре доски (или заготовки) tс—не достигнет 3°С. Разность tc—измеряют в зоне камеры, где интенсивность прогрева минимальна. Ориентировочно продолжительность начального прогрева может быть принята для пиломатериалов хвойных пород при температуре наружного воздуха t >0°С 1 ... 1,5 ч, а при t<.0°C — 1,5... 2 ч на каждый сантиметр их толщины. Для пиломатериалов мягких лиственных пород эта продолжительность увеличивается на 25%, а твердых пород на 50%. Конечную влаготеплообработку проводят при достижении материалом заданной конечной влажности. Такой обработке подвергают пиломатериалы, высушиваемые по I и II категориям качества сушки. Температуру в камере поддерживают на 8°С выше температуры по последней ступени режима (но не более 100°С), а психрометрическую разность устанавливают равной 0,5... 1°С. Продолжительность обработки должна быть такой, чтобы зубцы силовой секции, выпиленной из контрольного образца, имели после выравнивания влажности относительную деформацию изгиба не более 2%. Промежуточной влаготеплообработке подвергают пиломатериалы, толщина которых превышает: для ели, пихты, сосны, кедра, осины, липы, тополя — 60 мм; для березы, ольхи — 50 мм; для лиственницы, бука, клена — 40 мм; для дуба, ильма, ореха, граба, ясеня — 32 мм. Промежуточную влаготеплосбработку проводят при переходе на последнюю ступень режима. При этом температуру среды устанавливают на 8°С выше, чем на ступени режима сушки, предшествующей обработке, при психрометрической разности 1,5 ...2°С. На промежуточную обработку отводится 1/3 общего времени, а 2/3 — на конечную. Для обеспечения требуемого качества пиломатериалов заканчивать процесс сушки необходимо следующим образом. После окончания конечной влаготеплообработки закрывают увлажнительные трубы, в камере создают параметры сушильного агента по последней ступени режима и в течение 2...3 ч (в зависимости от толщины пиломатериалов) проводят подсушку поверхностных слоев. Затем из штабеля отбирают пробы для определения показателей качества сушки. В период выполнения контрольных операций в камере проводят кондиционирование. При выполнении этой операции температуру среды поддерживают на уровне температуры последней ступени режима сушки (но не более 100°С), а степень насыщения устанавливают по величине равновесной влажности древесины, которая равна конечной влажности, увеличенной на 1%. Если древесина отвечает предъявляемым требованиям, подачу пара в калориферы прекращают, камеру охлаждают до 30...40°С сначала при открытых приточно-вытяжных каналах, а затем при полуоткрытых дверях, далее штабеля выкатывают и начинают готовить камеру к следующей загрузке. Если же установлено, что материал не отвечает предъявляемым требованиям, то должна быть назначена дополнительная влаготеплообработка (при наличии в материале остаточных напряжений) или продолжено кондиционирование (при недопустимом диапазоне колебаний конечной влажности). Трёхфазный процесс сушки Известно, что при заданной температуре и заданной относительной влажности воздуха древесина обретёт равновесную влажность. Если необходимо, например, довести древесину до 12% конечной влажности, то достаточно поместить её в условия температуры (допустим, 70°C), которая соответствует этой равновесной влажности 12%. Сделать это резко, значит подвергнуться риску "испортить" дерево. Поэтому лучше всего проводить сушку поэтапно. Таким образом, процесс сушки проходит в трёх фазах: Фаза 1 – Нагрев Фаза 2 – Сушка Фаза 3 - Охлаждение Каждая фаза в свою очередь разделена на 2 этапа: Трехфазный процесс сушки:

1-ая фаза : этапы S1 и S2, нагрев и стабилизация температуры Речь идёт о создании предварительных условий для древесины, прежде чем задать выбранную программу (древесина может быть подсушена с высоким градиентом влажности или заморожена и т.д.). На этапе 1 постепенно поднимают температуру, на этапе 2 прогревают древесину до основания и добиваются однородности партии. 2-я фаза : этапы S3 и S4, сушка Уже было сказано о важности точки насыщения волокон (около 30% влажности). Некоторые ошибки могут быть допущены до этой точки, другие - после. Поэтому эту фазу разделили на 2 этапа : S3 и S4. На этих этапах нужно регулировать температуру и равновесную влажность. Древесину нужно постепенно довести до нужного состояния, прежде чем перейти к следующей фазе. 3-я фаза : этапы S5 и S6, равновесие и охлаждение Когда конечная влажность будет достигнута, древесина будет более сухая на поверхности, чем внутри. Поэтому нужно выравнять эту влажность, т.е. уменьшить градиент влажности и затем охладить древесину. На этапе S5 нужно увлажнить поверхность древесины, в то время как сердцевина будет еще находиться в стадии сушки. На этапе S6 древесину охлаждают, чтобы внутренняя температура соответсвовала температуре внешней. Таблица 1. Параметры обрабатывающей среды при выполнении каждой операции

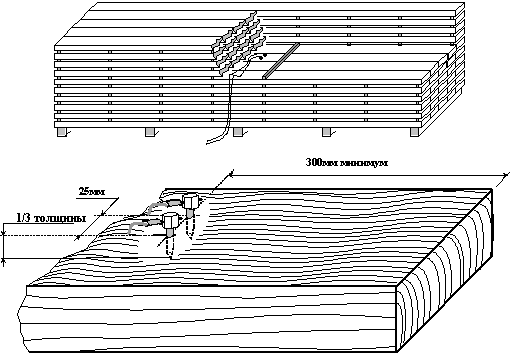

Контрольные операции. Контроль состояния сушильного агента, текущей влажности пиломатериалов. Контроль качества сушки п/м.Влажность древесины измеряется с помощью стальных не окисляющихся датчиков, вставленных в древесину. Эталонная влажность для проведения сушки определяется шестью пробами. Каждая из этих проб осуществляется парой электродов. После того, как просверлены два отверстия диаметром 3мм. на растоянии 25мм. перпендикулярно направлению древесины, электроды нужно вставить на глубину 1/3 толщины доски; если толщина менее 30мм., то на 1/2 толщины. Обратите внимание, что глухие отверстия под электроды необходимо только сверлить, а не пробивать. Так как контакт между электродом и древесиной в отверстии полученным путём пробивания некачественный см. рис.. Электрод в таком случае контактирует с древесиной не всей поверхностью, а только её частью, следовательно сопротивление контакта будет больше, что вносит ошибку измерений.

Для установки датчиков влажности нужно выбирать доски, влажность которых наиболее ощутима. Этот выбор осуществляется путем зондирования при помощи портативного измерительного аппарата или при помощи образцов, высушенных в сушильной камере. Убедиться, что расположение, выбранное в центре интервала между двумя планками (причем они должны быть без сучков, трещин, расщелин и т.д.), было не менее 300мм. от края доски, по мере возможности выбирать середину доски. Глубина отверстия должна быть меньше глубины проникания электрода, чтобы избежать образования пустоты. Отверстие должно просверливаться сверлом на малой скорости вращения. Нужно убедиться, что головка не касается верхней доски, оставляя 2-3мм. сверху.

Рис.6 Установка датчиков измерения влажности древесины Таблица 2 – Карта контроля технологического процесса |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||