- •Отчет по общеинженерной практике

- •Содержание

- •Введение

- •Общая часть

- •1.1. Краткая история завода

- •1.2. Назначение и работа основных и вспомогательных цехов

- •1.3. Схема движения сырья, полуфабрикатов и готовой продукции. Складское хозяйство.

- •1.4. Административная схема управления заводом

- •2. Оборудование, особенности конструкции, ремонта, при производстве изделий из пластмасс

- •2.1. Роль и место ремонтных работ технологического оборудования в производствах по переработке пластмасс

- •2.2. Основы единой системы эксплуатации и планово-предупредительного ремонта технологического оборудования.

- •2.3. Оборудование при производстве изделий из термореактивных пластмасс

- •2.4. Оборудование при производстве изделий из термопластичных пластмасс

- •3. Технологическая часть

- •3.1. Пластмассы и их основные свойства

- •3.1.1. Полиэтилен

- •3.1.2. Полипропилен

- •3.2. Технология получения изделий из пластмасс

- •3.3. Основные виды брака, их причины и способы предупреждения

- •3.3.1. Брак при литье и рекомендации по его устранению

- •3.3.1. Брак при изготовлении полых изделий и рекомендации по его устранению

- •3.4. Отходы производства и их использование

- •3.5. Организация рабочего места

- •3.6. Техника безопасности при производстве изделий из пластмасс

- •4. Технологическая оснастка при производстве изделий из пластмасс

- •4.1. Формы и их классификация

- •4.2. Описание работы оснастки

- •4.2.1. Работа литьевой формы

- •4.2.2. Работа экструзионной головки

- •4.3. Технологический процесс изготовления деталей оснастки

- •4.3.1. Заготовительные операции

- •4.3.2. Обработка на станках фрезерно-строгальной группы

- •4.3.3. Обработка деталей на станках токарной группы

- •4.3.4. Обработка деталей на станках координатно-расточной группы

- •4.3.5. Обработка деталей шлифованием

- •4.3.6. Обработка деталей на станках сверлильной группы (слесарная обработка)

- •4.3.7.Термическая обработка деталей

- •4.3.8. Гальваническая обработка деталей

- •Литература

4.3. Технологический процесс изготовления деталей оснастки

4.3.1. Заготовительные операции

Из всего сортамента деталей оснастки можно выделить 4 подтипа:

- детали прямоугольного сечения (листовой прокат; листы различной толщины и габаритов);

- круглые заготовки (d = 1 – 250-300 мм)

- сортовой прокат (различные шестигранники, швеллеры, двутавры, угольники);

- поковки (оптимизированы и приближены по форме и размерам к готовой детали).

I

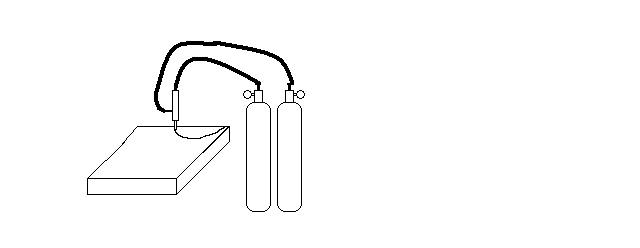

Рис. 32. Отрезание

заготовки )

Заготовки прямоугольного сечения

(листовой прокат). Получают отрезанием

необходимой по габаритам и толщине (с

учетом припуска 5-10 мм) заготовки

прямоугольного сечения от листа металла

при помощи ацетиленокислородного

(пропанокислородного) аппарата.

Недостатком метода является то, что

максимальная толщина отрезаемой

заготовки не превышает 120 мм.

)

Заготовки прямоугольного сечения

(листовой прокат). Получают отрезанием

необходимой по габаритам и толщине (с

учетом припуска 5-10 мм) заготовки

прямоугольного сечения от листа металла

при помощи ацетиленокислородного

(пропанокислородного) аппарата.

Недостатком метода является то, что

максимальная толщина отрезаемой

заготовки не превышает 120 мм.

II) Свободная ковка на молотах. Недостатком метода является то, что это ручной метод; максимальная масса получаемой заготовки не превышает 16 кг. Сущность метода – отрезанную заготовку нагревают в камерно-мазутной печи и куют на пневмомолоте до определенного размера и формы.

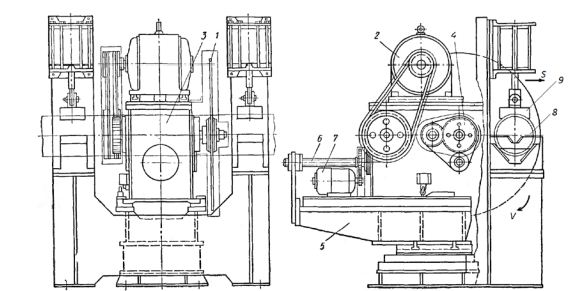

III) Отрезка на фрезерно-отрезных станках

Рис. 33. Отрезка на

фрезерно-отрезных станках

Рис. 33: 1-фреза (сегментно-дисковая пила); 2 - электродвигатель; 3 - корпус; 4 - клиноременная передача и зубчатые колеса; 5 - рама; 6 - ходовой винт; 7 - электродвигатель; 8 - заготовка; 9 - тиски. V- главное движение - вращение дисковой пилы; S- поступательное движение дисковой пилы в направлении заготовки

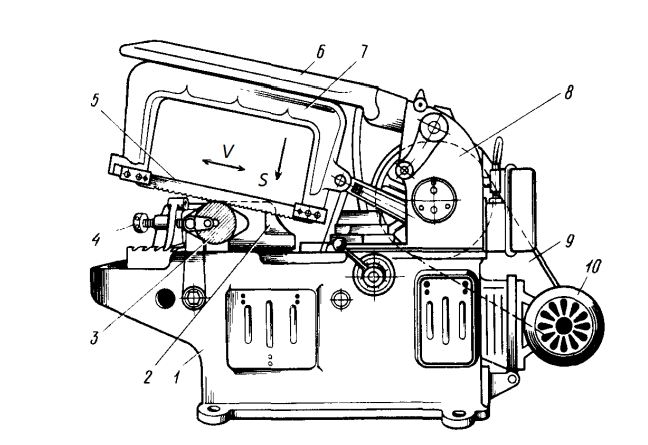

IV) Отрезка на ножовочно-отрезных станках

Рис. 34. Отрезка на

ножовочно-отрезных станках

Рис. 34: 1 - станина; 2- упор; 3 -разрезаемая заготовка; 4 - винт; 5 - ножовочное полотно; 6 - рукав (направляющая); 7 - пильная рама; 8 - стойка; 9 - клиноременная передача; 10 - электродвигатель. V-главное движение - возвратно-поступательное движение ножовочного полотна за счет кривошипно-шатунного механизма; S- движение подачи за счет работы гидроцилиндра.

4.3.2. Обработка на станках фрезерно-строгальной группы

Все металлорежущие станки подразделяются на группы. 6 и 7 группы – фрезерно-строгольные станки. Выделяют 10 подгрупп фрезерных станков, основные из которых:

- вертикально-консольные фрезерные станки;

- станки непрерывного действия;

- копировально-фрезерные станки;

- вертикально-безконсольные фрезерные станки;

- широкоуниверсальные фрезерные станки;

- горизонтально-консольные фрезерные станки.

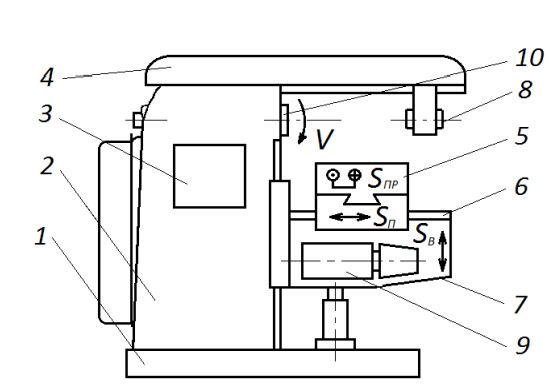

Рис. 35.

Горизонтально-консольный фрезерный

станок

Р ис.

35: Горизонтально-консольный фрезерный

станок. Основные его узлы: 1 - основание;

2 - станина коробчатой формы, в которой

находится коробка скоростей 3; 4 - хобот;

5 - стол; 6 - салазки; 7 - консоль; 8 - подвеска;

9 - коробка подач; 10 - шпиндель. V-

главное движение - вращение шпинделя

с закрепленным в него инструментом;

осуществляется от ЭД главного движения,

через ременную передачу, коробку

скоростей на шпиндель; Sверт

- вертикальная подача - перемещение

консоли по направляющим станины;

осуществляется от ЭД привода подач,

через коробку подач и передачу винт-гайка

скольжения на привод вертикальных

подач; Sп - поперечная

подача -перемещение салазок по направляющим

консоли; осуществляется от ЭД привода

подач, через коробку подач и передачу

винт-гайка скольжения на привод поперечных

подач; Sпр

- продольная подача - перемещение

стола по направляющим салазок;

осуществляется от ЭД привода подач,

через коробку подач и передачу винт-гайка

скольжения на привод продольных подач.

ис.

35: Горизонтально-консольный фрезерный

станок. Основные его узлы: 1 - основание;

2 - станина коробчатой формы, в которой

находится коробка скоростей 3; 4 - хобот;

5 - стол; 6 - салазки; 7 - консоль; 8 - подвеска;

9 - коробка подач; 10 - шпиндель. V-

главное движение - вращение шпинделя

с закрепленным в него инструментом;

осуществляется от ЭД главного движения,

через ременную передачу, коробку

скоростей на шпиндель; Sверт

- вертикальная подача - перемещение

консоли по направляющим станины;

осуществляется от ЭД привода подач,

через коробку подач и передачу винт-гайка

скольжения на привод вертикальных

подач; Sп - поперечная

подача -перемещение салазок по направляющим

консоли; осуществляется от ЭД привода

подач, через коробку подач и передачу

винт-гайка скольжения на привод поперечных

подач; Sпр

- продольная подача - перемещение

стола по направляющим салазок;

осуществляется от ЭД привода подач,

через коробку подач и передачу винт-гайка

скольжения на привод продольных подач.

Р

Рис. 36.

Вертикально-консольный фрезерный

станок

Обработка заготовок (деталей) на фрезерных станках осуществляется для придания заготовкам максимально приближенную к готовой детали форму с минимальным припуском (для деталей прямоугольной формы). Основной инструмент – фрезы (цилиндрические и торцевые). В зависимости от направления движения фрезы выделяют:

- фрезерование против подачи (направление движения фрезы – против подачи);

- фрезерование по подаче.

А при торцевом фрезеровании:

- симметричное фрезерование (ось фрезы перемещается симметрично);

- несимметричное фрезерование.

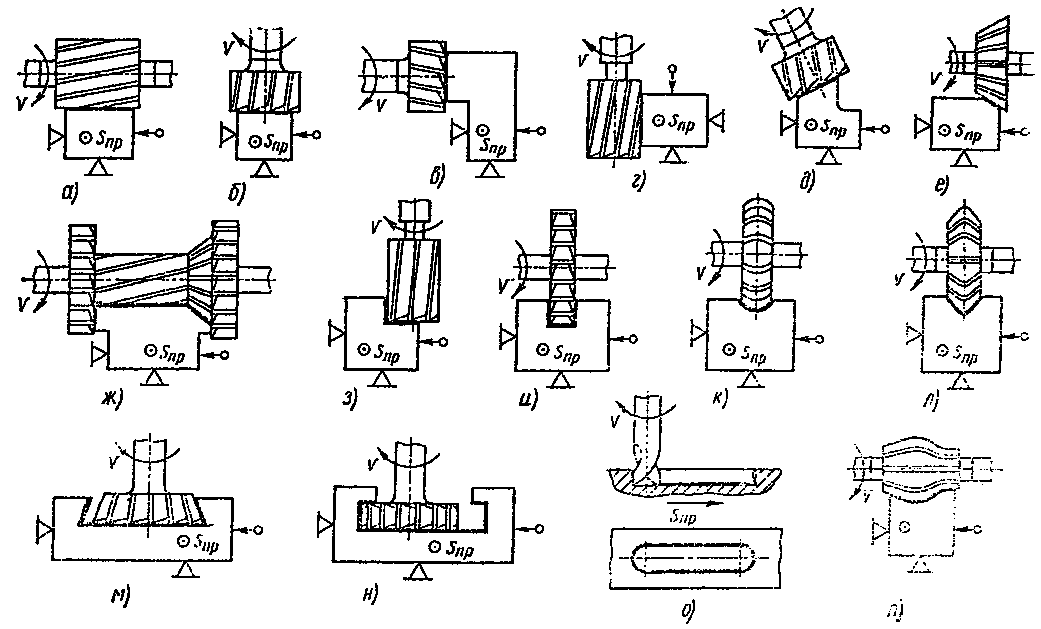

Рис. 37. Схемы

фрезерования

а) фрезерование плоскости цилиндрической фрезой. Заготовка крепится на столе при помощи тисков или других специальных приспособлений. Движение резанья осуществляется при продольной подаче (движение по салазкам);

б) торцевое фрезерование на вертикальном фрезерном станке. Движение резанья осуществляется при продольной подаче;

в) симметричное фрезерование на горизонтальном станке;

г) фрезерование цилиндрических деталей концевой фрезой на вертикальном фрезерном станке;

д) фрезерование при помощи торцевой фрезы для получения наклонной поверхности. Осуществляется на вертикальном фрезерном станке;

е) фрезерование наклонной поверхности на горизонтальном фрезерном станке при помощи угловой цилиндрической фрезы;

ж) фрезерование фасонной поверхности на горизонтальном фрезерном станке при помощи блока фрез;

з) фрезерование уступа на вертикальном фрезерном станке при помощи концевой фрезы;

и) фрезерование паза на горизонтальном фрезерном станке при помощи дисковой трехсторонней фрезы;

к) фрезерование радиусного паза на горизонтальном фрезерном станке при помощи дисковой радиусной фрезы;

л) фрезерование углового паза на горизонтальном фрезерном станке при помощи угловой фрезы;

м) фрезерование паза типа «ласточкин хвост» на вертикальном фрезерном станке при помощи фрезы, закрепленной под угол «ласточкиного хвоста»;

н) фрезерование Т-образного паза на вертикальном фрезерном станке при помощи Т-образной фрезы;

о) фрезерование шпоночного паза на вертикальном фрезерном станке при помощи шпоночной фрезы;

п) фрезерование фасонной поверхности.

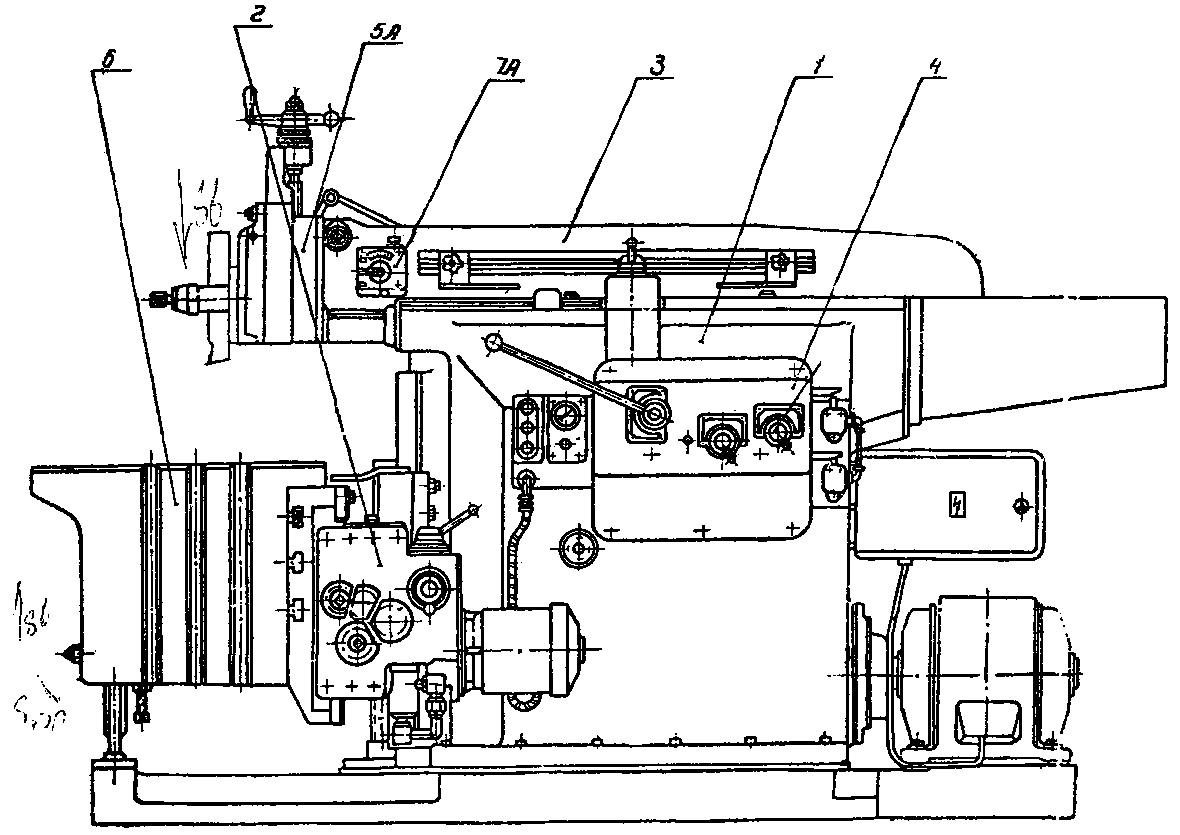

Рис. 38. Строгальный

станок

Обработка на станках строгальной группы (поперечно-строгальные, продольно-строгальные и др.) осуществляется для обработки плоских и фасонных поверхностей, деталей коробчатой или прямоугольной формы. Основные узлы: 1 – станина; 2 – коробка подач; 3 – рабочий цилиндр с ползуном; 4 – механизм ступенчато-дроссельного регулирования; 5А – суппорт, состоящий из нижней круглой поверхности и верхних салазок с откидной доской; 6 – стол; 7А – механизм механической подачи. V – главное движение – движение ползуна с закрепленным в нем инструментом (строгальный резец) в направлении заготовки; Sгор – горизонтальная подача – перемещение стола по направляющим станины на каждый двойной ход ползуна; Sверт стола и Sверт суппорта – установочное движение, регулирующее глубину резанья (подачи).

Станок имеет гидравлическое перемещение ползуна и гидравлическую подачу стола на каждый двойной ход ползуна. Кроме того, стол в вертикальном и горизонтальном направлении перемещается за счет ЭД малой мощности. Изменение направления движения ползуна (а также длина строгания и величина хода) происходит за счет переключения золотникового управления, которое настраивается упорами.