- •Переводные факторы

- •Введение

- •Общий обзор технологии кучного выщелачивания (Роб Дорей, Дирк Ван Зил, Джейн Кил)

- •1.1.2. Общая химия и характеристика руды, требуемой для кв.

- •Компоненты кучного выщелачивания.

- •Рудник (поставка руды)

- •Подготовка руды.

- •Штабель и площадка.

- •Орошение раствором/системы сбора.

- •Цикл извлечения металла.

- •Хранилище маточного раствора.

- •Методы кучного выщелачивания.

- •Метод повторного использования площадки. (пип).

- •Метод наращивания площадок.

- •Метод дамбового выщелачивания.

- •Законы регулировании и разрешения на эксплуатацию

- •Обсуждение экономики процесса

- •Глава 2. Разработка проекта: обзор (уильям кобб, давид миллиган).

- •Введение

- •Постановка целей.

- •Процесс детализации проекта.

- •Первая оценка проекта.

- •Вторая оценка проекта.

- •Возможное обоснование.

- •Испытания на пилотной установке.

- •Проектирование пилотной установки.

- •Строительство.

- •Глава 3. Регулирующие аспекты и решающие требования для добычи благородных металлов способом (д. Тэтчер, д Струсакер, д Кил)

- •3.1. Введение

- •3.2. Основные принципы охраны окружающей среды.

- •3.3. Проведение и координация процедуры разрешения.

- •3.4. Процедура оценки окружающей среды для проектов, осуществляемых на общественных землях.

- •3.4.1. Действующие законы и законодательные акты.

- •3.4.2. Утверждение плана проведения работ.

- •3.4.3. Процедура оценки окружающей среды.

- •3.4.4. Содержание и подготовка «Оценки окружающей среды» (еа)

- •Перечень данных, для составления еа (оценки окружающей среды)

- •3.4.5. Одобрение плана работ.

- •3.5. Требования к оценке окружающей среды на уровне штата.

- •3.6. Допуски по охране воздушного бассейна.

- •3.7. Допуски на качество подземных и поверхностынх вод

- •3.7.1. Бессточные процессы.

- •3.7.2. Проекты с поверхностными стрками.

- •3.8. Использование окружных земель или получение разрешения для земель с различным целевым назначением

- •3.9. Получение разрешения от инженерных войск сша (для заболоченных земель)

- •3.10. Разрешение на производство открытых горных работ и план восстановительных мероприятий.

- •3.11. Разрешение на «опасные отходы» и их классификация.

- •3.12. Требования к нейтрализации цианидов.

- •3.13. Текущие тенденции в регламентациях.

- •3.14. Стратегия регламентации.

- •Глава 4. Технологические исследования руды (джен маклелан)

- •4.1. Введение.

- •4.2. Предварительные исследования.

- •4.2.1.Опыт с бутылочным перемешивателем.

- •4.2.2. Опыт по перколяции в небольшой колонне.

- •4.3. Детальные опыты.

- •4.3.1. Общие положения.

- •4.3.2. Исследования на руде одной крупности.

- •4.3.3. Исследования на руде разной крупности.

- •4.3.4. Выщелачивание в большой колонне.

- •4.3.5. Агломерация.

- •4.4. Укрупненные испытания.

- •4.5. Заключение.

- •Глава 5. Рудоподготовка: дробление и агломерация (Джен Макклелан и Дирк Ван Зил)

- •5.1. Введение.

- •5.2. Основные принципы агломерации.

- •5.3. Типы окомкователей.

- •5.3.1. Ленточный Окомкователь.

- •5.3.2. Барабанный Окомкователь.

- •5.3.3. Чашевый Окомкователь.

- •5.4. Оптимальный расход воды.

- •5.5.Окускование руды и отвалов.

- •5.6. Окускование дробленой руды.

- •5.6.1. Кучное выщелачивание золота в Центральной Неваде:

- •20 Тыс.Тонн в сутки.

- •5.6.2. Кучное выщелачивание серебра в Аризоне

- •5.6.3. Кучное выщелачивание в Северной Неваде

- •5.6.4. Кучное выщелачивание золота на Западе Центральной Невады. 3500 т/сутки.

- •5.7. Окомкование тонко измельченных комков.

- •5.8. Примеры окомкования хвостов.

- •5.8.1. Окомкование и кучное выщелачивание золота в Южно – Центральной Неваде.

- •5.8.2. Окомкование и кучное выщелачивание серебра в Юго – Восточной Калифорнии.

- •5.8.3. Окомкование и кучное выщелачивание золота

- •5.9. Заключение.

- •Глава 6. Устройство штабелей кв и систем орошения (Омар а.Мухтади).

- •6.1. Введение.

- •6.2. Методы сооружения штабелей кв

- •6.2.1. Сооружение штабеля из несортированной руды и дозировка.

- •6.2.2. Кучная отсыпка. Кучная отсыпка с бульдозерным выравниванием.

- •6.2.3. Конвейерная укладка.

- •6.3. Системы орошения штабелей

- •Глава 7. Контроль химических растворов. (Давид а.Миллиган и Омар а.Мухтади)

- •7.1. Введение.

- •7.2. Химический контроль

- •7.2.1. Цианид.

- •7.2.2. Растворенный кислород.

- •7.2.3. Щелочность.

- •7.2.4. Металлы.

- •7.3. Контроль осадков.

- •7.4. Образование осадков.

- •7.4.1. Химия солей, переносимых водой.

- •7.4.2. Методы контроля образования осадков.

- •7.4.3. Методы контроля.

- •7.4.7. Заключение.

- •Глава 8: извлечение металлов (системы извлечения)

- •8.1. Введение.

- •8.1.1. История метода цементации на цинке.

- •8.1.2. История метода адсорбции на угле (десорбции)

- •8.2.2. Адсорбция на угле.

- •8.3. Выбор системы извлечения.

- •8.3.1. Условия применения метода цементации на цинке.

- •8.3.3. Экономические аспекты.

- •8.4. Промышленное проектирование и конструкции.

- •8.4.1. Осаждение цинком.

- •8.4.2. Адсорбция на угле.

- •Глава 9. Производство металлов.

- •Глава 9. Производство металлов. ( Дэвид а.Миллиган, Омар а.Мухтади, р.Брус Тондикрафт).

- •9.1. Введение.

- •9.2. Элюирование угля.

- •9.2.1. Нагревательные приборы.

- •9.2.2 Колонны элюирования.

9.2. Элюирование угля.

Насыщенный уголь освобождается от драгоценных металлов в цикле элюирования. Схема элюирования угля состоит из 4 компонентов: 1 – колонны элюирования, 2 – оборудование для концентрирования металла, 3 – оборудование для перегрузки угля, 4 – нагревательные и теплообменные приборы. Колонны элюирования могут работать в условиях противотока, тем не менее чаще используется одна колонна. Основные параметры схемы – это характеристики угля, температура в элюируемой колонне, скорость циркуляции, эффективность оборудования для концентрирования металла.

Элюат подвергается электровыделению или цементации на цинке для окончательного извлечения и плавки золота и серебра.

9.2.1. Нагревательные приборы.

Холодный активированный уголь подвергается последовательной горячей обработке. Нагревательное оборудование, такое как бойлеры и электронагреватели, обеспечивает необходимую температуру элюирующего раствора. Горячий раствор нагревает участвующие в процессе компоненты и поддерживает температуру в колонне элюирования. Эта колонна должна быть изолирована от потерь тепла. Серьезную проблему представляет смена растворов в колонне, так как в следствии этого раствор охлаждается. Потери тепла значительны при часто повторяющихся циклах.

Для обеспечения необходимой тепловой энергии процесса обычно используется калориферы или паровые котлы. Элюирующие растворы нагреваются паром или горячей водой в теплообменниках. Максимальная производительность нагревателя, необходимая для запуска и требуемая для компенсации потерь тепловой энергии может быть вычислена на основании следующего уровня. Оборудование, уголь и раствор должны быть нагреты от комнатной температуры до рабочей. По известным значениям теплоемкости компонентов схемы, времени – процесса, градиенту температуры вычисляются величины затрачиваемой энергии и делятся на время ее выработки. Тепловые потери системы также учитываются при расчете мощности. Потери, как конвективные, так и излучаемые, происходят из колонны элюирования, трубопроводов, теплообменников, нагревателей и другого оборудования. Эти потери вычисляются на основе значения рабочей температуры и среднего переводного коэффициента, учитывающего понижение температуры до значения окружающей. Общая мощность нагрева складывается из полезной мощность и расходуемой из потери тепла.

9.2.2 Колонны элюирования.

Колонны элюирования предназначаются для контакта между элюирующими растворами и насыщенным активированным углем при условиях необходимых для снятия металл – цианидных комплексов. Колонны изолируются для уменьшения потерь тепла. Уголь закачивается в колонны, элюируется в герметически закрытой системе. Далее уголь извлекается из колонны и направляется на адсорбцию. Наиболее эффективный контакт раствора с углем достигается в колоннах с отношением высоты к диаметру от 3 до 5.

Разновесная емкость угля по металлу для отдельных растворов выщелачивания может превышать 750 унций на тонну (23 кг/м.т), хотя на производстве эта величина гораздо ниже. Значения емкости от 150 до 200 унций на тонну (5-7 кг/м.т.) по драгоценным металлам может быть получена при нормальных условиях с концентрацией золота в выщелачивающем растворе выше 1мг/л.. уголь может также содержать другие цианидные комплексы таких металлов, как медь, ртуть, цинк.

В процессе элюирования горячий раствор циркулирует в слое угля. Возможно применение растворов различного состава. Выбор раствора основан на соображениях безопасности, простоты приготовления, капитальных затрат и сравнительных характеристиках. Для эффективного использования растворов разного состава необходимы разные температуры и время. USBM элюирует уголь раствором, содержащим 1% NaOH и 0,1% цианида натрия при температуре кипения. Процесс проводится за 2-3 суток. В таблице 9.1. даны значения времени и температуры для различных растворов. В Южной Африке и Австралии были применены растворы с различными органическими добавками.

Скорость потока раствора должна быть достаточной для обеспечения хорошего контакта с углем. С учетом полноты элюирования и получения растворов с требуемой концентрацией обычно выбирается скорость подачи раствора – два объема на объем угля в час. При скоростях ниже 0,5 объема угля образуются «мертвые» зоны, а при скоростях выше 6-ти объемов угля в час не редко снижается концентрация полезных компонентов в растворе. Этот фактор особенно важен для колонн с отношением высоты к диаметру сильно отклоняющимся от четырех к одному.

Существует целый ряд простых способов для элюирования золота и серебра из угля. Наиболее распространенные методы – это метод Задра, спиртовая промывка (Хайнена) и метод англо-американской исследовательской лаборатории. Известны усовершенствованные применяемые разновидности этих методов.

Метод Задра и спиртовая промывка Хайнена (модификация метода Задра) представляют замкнутые циклы (постоянной циркуляции) и будут рассмотрены ниже. Метод А.А.R.L. – процесс «одноразового действия». Наиболее широко применяемый из всех в настоящее время – метод Задра.

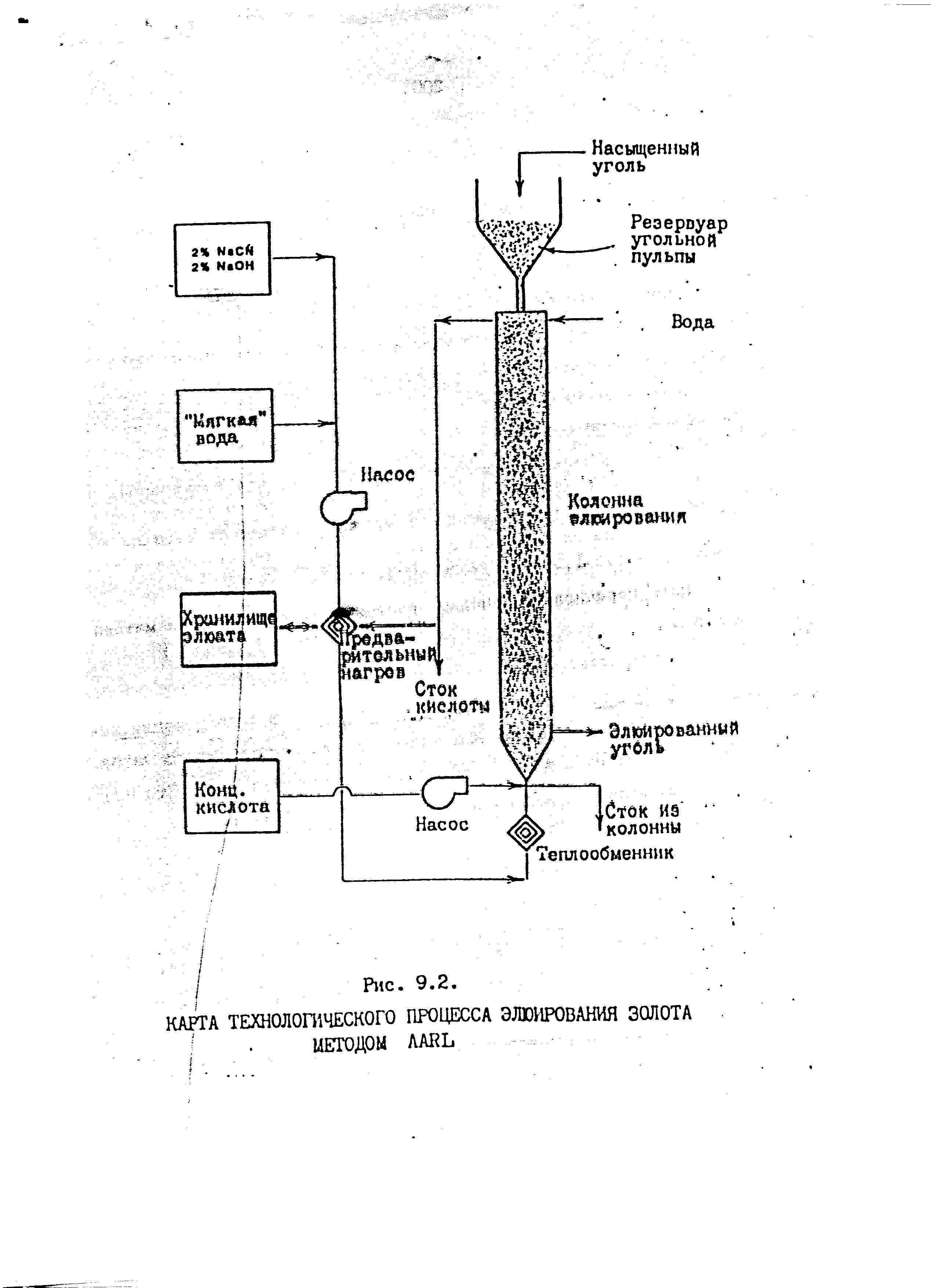

Процесс элюирования Задра – Хайнена. В процессе Задра, производимом без давления насыщенный уголь выщелачивается раствором (элюентом) содержащим 1% NaOH и 0,1% NaCN и нагревается до температуры примерно 2120Р (1000С). На рисунке 9.1. изображена карта технологического процесса элюирования методом Задра.

Таблица 9.1.

Состав растворов элюирования.

Состав раствора |

Температура, 0С |

Время, час. |

1% NaOH 0,1% NaCN |

95 |

52 |

1% NaOH 0,5 % эталон |

120 |

9 |

1% NaOH |

85 |

24 |

1% NaOH 20% эталон |

77 |

24 |

В моделированном методе Задра элюирования под давлением используется тот же самый элюент (NaOH и 0,1% NaCN), но давление составляет 100 фунтов/дюим2 (690кРа). Температура раствора в этом случае близка к 3000F (1480С).

Элюирование спиртом было разработано Хайненом и др. (1976) для ускорения процесса. Здесь используется элюент, содержащий 1% NaOH и 20% спирта (как правило эталона). Рабочая температура составляет около 1700F (770С) при атмосферном давлении или при давлении в 35-40 фунтов/дюйм2 (240-275 кРа). Ниже перечислены преимущества и недостатки метода Задра – Хайнена:

Преимущества:

система может использовать воду низкого качества (т.е. с большим содержанием взвесей, ионов Са и Мg). Элюирование возможно до тех пор, пока из угля не будет извлечено заданное количество золота;

система сама поддерживает температуру. Поскольку цикл замкнутый, то требуется только изначальный подогрев;

объемы элюента малы, следовательно, мало потребление реагента.

Недостатки:

для ускорения процесса требуется значительное увеличение давления.

В процессе очистки угля накапливаются примеси, которые затрудняют электровыделение. Остаточное золото в оборотных растворах депрессирует элюирование.

Спирт (в методе Хайнена) дорог и опасен в обращении.

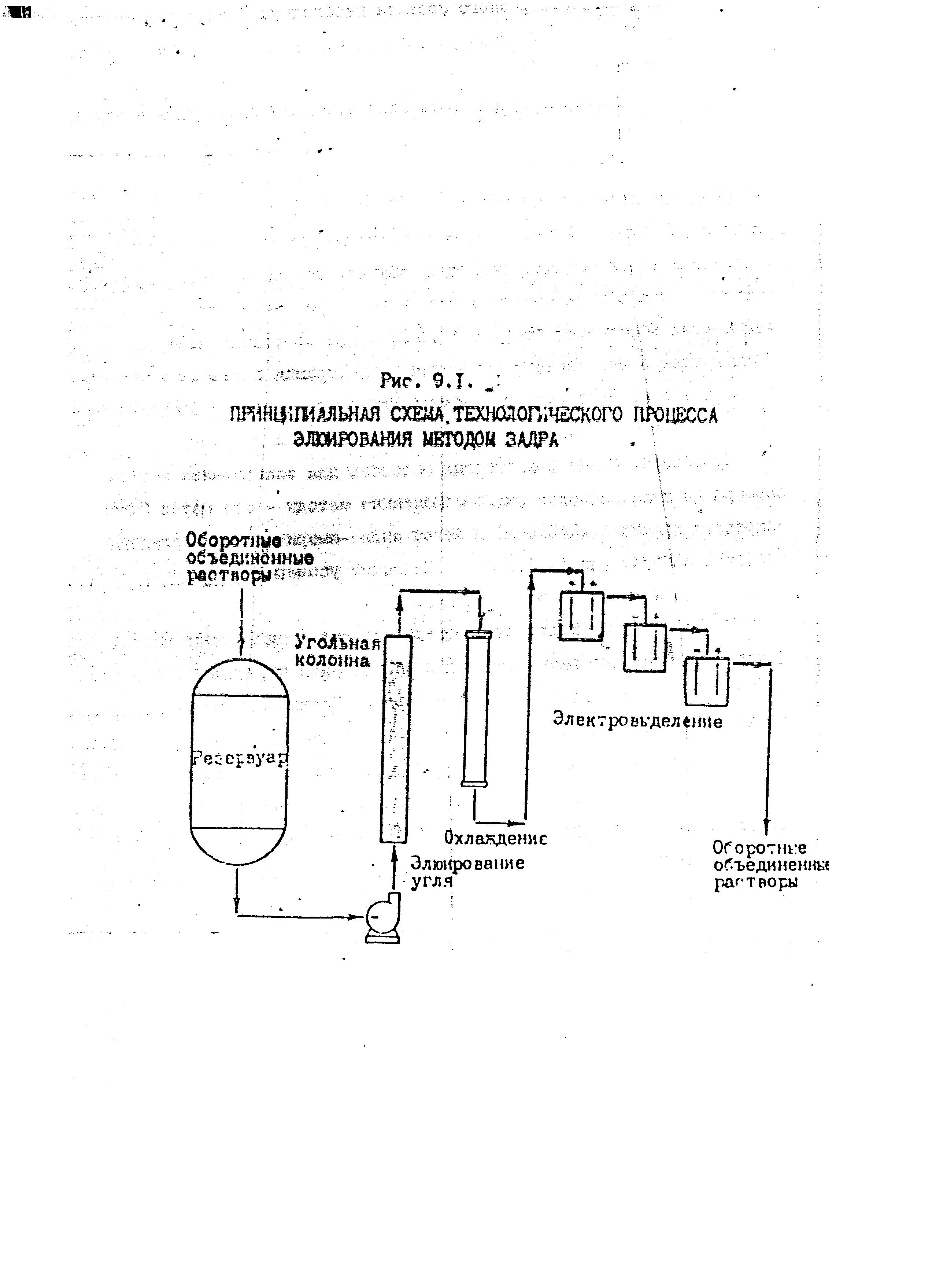

Процесс элюирования А.А.R.L. . на рис. 9.2. изображена упрощенная карта технологического процесса А.А.R.L. Насыщенный уголь загружается в колонну в виде пульпы через воронку. Колонна заполняется полностью и уголь промывается одним объемом на объем угля 3% раствором соляной кислоты (31-33% крепости). Затем следует промывка 1 или 2-мя объемами воды на объем угля (1 объем слоя угля связан с объемом пустой колонны). Этот процесс проводится при температуре 230-2480F (110-1200С) и давлении 35-50 фунтов/дюйм2 (240-275 кПА) до тех пор, пока не вытиснится кислота.

Предварительно обработанный кислотой уголь элюируется 0,6 объемами на объем сорбента раствором, содержащим 0,2% NaCN и 2% NaOH. В таком реагенте уголь замачивается примерно на 30 мин.

Золото и серебро элюируется водой. Скорость элюирования поддерживается на уровне 2-х объемов воды на объем угля в час, а общий объем воды по отношению к углю составляет от 5 до 6-ти объемов. Вода для отмывки должна быть высокого качества 0,5 гр./литр сухого остатка.

Ниже перечислены основные достоинства и недостатки метода A.A.R.L.