- •Переводные факторы

- •Введение

- •Общий обзор технологии кучного выщелачивания (Роб Дорей, Дирк Ван Зил, Джейн Кил)

- •1.1.2. Общая химия и характеристика руды, требуемой для кв.

- •Компоненты кучного выщелачивания.

- •Рудник (поставка руды)

- •Подготовка руды.

- •Штабель и площадка.

- •Орошение раствором/системы сбора.

- •Цикл извлечения металла.

- •Хранилище маточного раствора.

- •Методы кучного выщелачивания.

- •Метод повторного использования площадки. (пип).

- •Метод наращивания площадок.

- •Метод дамбового выщелачивания.

- •Законы регулировании и разрешения на эксплуатацию

- •Обсуждение экономики процесса

- •Глава 2. Разработка проекта: обзор (уильям кобб, давид миллиган).

- •Введение

- •Постановка целей.

- •Процесс детализации проекта.

- •Первая оценка проекта.

- •Вторая оценка проекта.

- •Возможное обоснование.

- •Испытания на пилотной установке.

- •Проектирование пилотной установки.

- •Строительство.

- •Глава 3. Регулирующие аспекты и решающие требования для добычи благородных металлов способом (д. Тэтчер, д Струсакер, д Кил)

- •3.1. Введение

- •3.2. Основные принципы охраны окружающей среды.

- •3.3. Проведение и координация процедуры разрешения.

- •3.4. Процедура оценки окружающей среды для проектов, осуществляемых на общественных землях.

- •3.4.1. Действующие законы и законодательные акты.

- •3.4.2. Утверждение плана проведения работ.

- •3.4.3. Процедура оценки окружающей среды.

- •3.4.4. Содержание и подготовка «Оценки окружающей среды» (еа)

- •Перечень данных, для составления еа (оценки окружающей среды)

- •3.4.5. Одобрение плана работ.

- •3.5. Требования к оценке окружающей среды на уровне штата.

- •3.6. Допуски по охране воздушного бассейна.

- •3.7. Допуски на качество подземных и поверхностынх вод

- •3.7.1. Бессточные процессы.

- •3.7.2. Проекты с поверхностными стрками.

- •3.8. Использование окружных земель или получение разрешения для земель с различным целевым назначением

- •3.9. Получение разрешения от инженерных войск сша (для заболоченных земель)

- •3.10. Разрешение на производство открытых горных работ и план восстановительных мероприятий.

- •3.11. Разрешение на «опасные отходы» и их классификация.

- •3.12. Требования к нейтрализации цианидов.

- •3.13. Текущие тенденции в регламентациях.

- •3.14. Стратегия регламентации.

- •Глава 4. Технологические исследования руды (джен маклелан)

- •4.1. Введение.

- •4.2. Предварительные исследования.

- •4.2.1.Опыт с бутылочным перемешивателем.

- •4.2.2. Опыт по перколяции в небольшой колонне.

- •4.3. Детальные опыты.

- •4.3.1. Общие положения.

- •4.3.2. Исследования на руде одной крупности.

- •4.3.3. Исследования на руде разной крупности.

- •4.3.4. Выщелачивание в большой колонне.

- •4.3.5. Агломерация.

- •4.4. Укрупненные испытания.

- •4.5. Заключение.

- •Глава 5. Рудоподготовка: дробление и агломерация (Джен Макклелан и Дирк Ван Зил)

- •5.1. Введение.

- •5.2. Основные принципы агломерации.

- •5.3. Типы окомкователей.

- •5.3.1. Ленточный Окомкователь.

- •5.3.2. Барабанный Окомкователь.

- •5.3.3. Чашевый Окомкователь.

- •5.4. Оптимальный расход воды.

- •5.5.Окускование руды и отвалов.

- •5.6. Окускование дробленой руды.

- •5.6.1. Кучное выщелачивание золота в Центральной Неваде:

- •20 Тыс.Тонн в сутки.

- •5.6.2. Кучное выщелачивание серебра в Аризоне

- •5.6.3. Кучное выщелачивание в Северной Неваде

- •5.6.4. Кучное выщелачивание золота на Западе Центральной Невады. 3500 т/сутки.

- •5.7. Окомкование тонко измельченных комков.

- •5.8. Примеры окомкования хвостов.

- •5.8.1. Окомкование и кучное выщелачивание золота в Южно – Центральной Неваде.

- •5.8.2. Окомкование и кучное выщелачивание серебра в Юго – Восточной Калифорнии.

- •5.8.3. Окомкование и кучное выщелачивание золота

- •5.9. Заключение.

- •Глава 6. Устройство штабелей кв и систем орошения (Омар а.Мухтади).

- •6.1. Введение.

- •6.2. Методы сооружения штабелей кв

- •6.2.1. Сооружение штабеля из несортированной руды и дозировка.

- •6.2.2. Кучная отсыпка. Кучная отсыпка с бульдозерным выравниванием.

- •6.2.3. Конвейерная укладка.

- •6.3. Системы орошения штабелей

- •Глава 7. Контроль химических растворов. (Давид а.Миллиган и Омар а.Мухтади)

- •7.1. Введение.

- •7.2. Химический контроль

- •7.2.1. Цианид.

- •7.2.2. Растворенный кислород.

- •7.2.3. Щелочность.

- •7.2.4. Металлы.

- •7.3. Контроль осадков.

- •7.4. Образование осадков.

- •7.4.1. Химия солей, переносимых водой.

- •7.4.2. Методы контроля образования осадков.

- •7.4.3. Методы контроля.

- •7.4.7. Заключение.

- •Глава 8: извлечение металлов (системы извлечения)

- •8.1. Введение.

- •8.1.1. История метода цементации на цинке.

- •8.1.2. История метода адсорбции на угле (десорбции)

- •8.2.2. Адсорбция на угле.

- •8.3. Выбор системы извлечения.

- •8.3.1. Условия применения метода цементации на цинке.

- •8.3.3. Экономические аспекты.

- •8.4. Промышленное проектирование и конструкции.

- •8.4.1. Осаждение цинком.

- •8.4.2. Адсорбция на угле.

- •Глава 9. Производство металлов.

- •Глава 9. Производство металлов. ( Дэвид а.Миллиган, Омар а.Мухтади, р.Брус Тондикрафт).

- •9.1. Введение.

- •9.2. Элюирование угля.

- •9.2.1. Нагревательные приборы.

- •9.2.2 Колонны элюирования.

6.2.3. Конвейерная укладка.

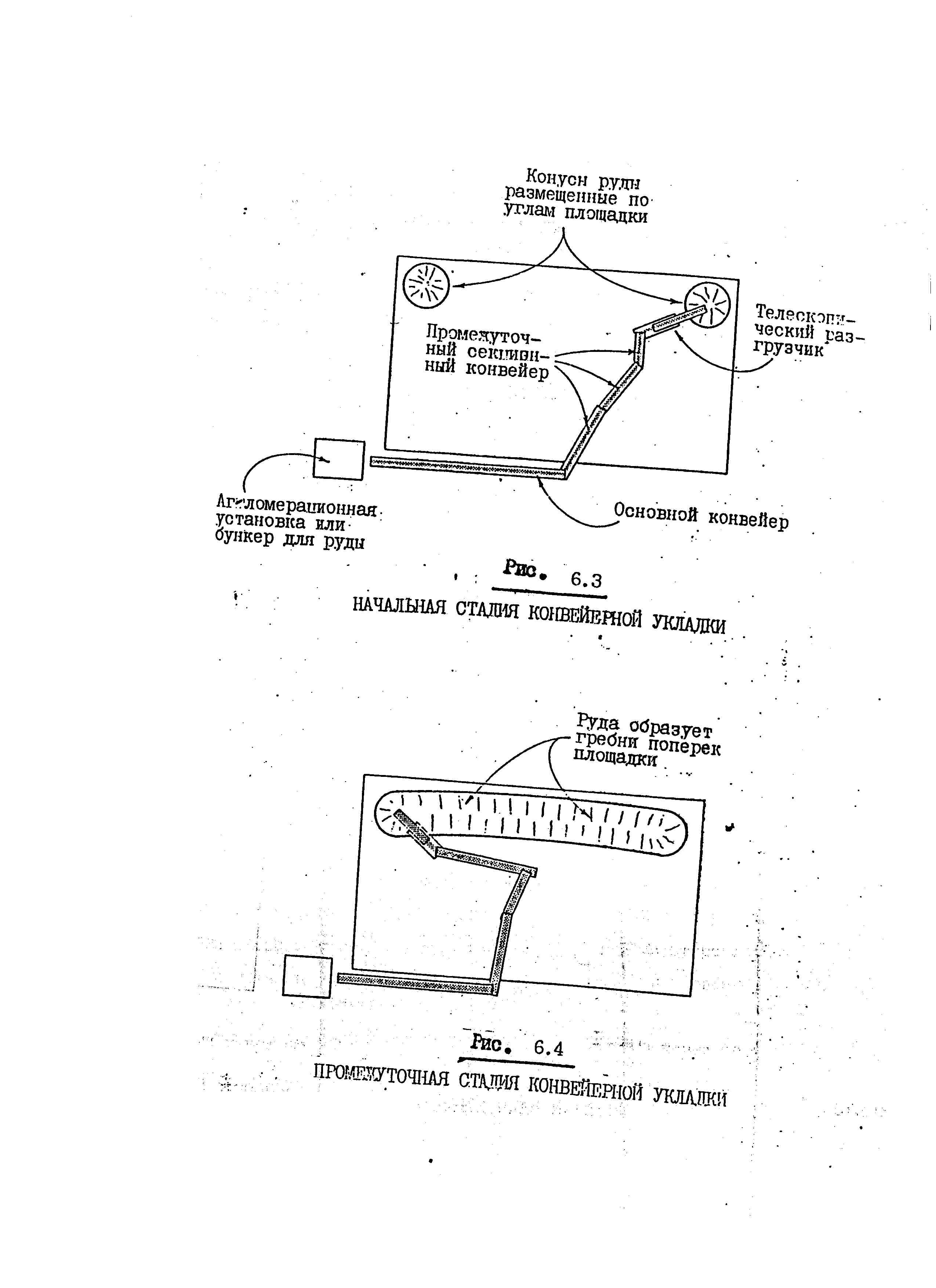

Системы конвейерной укладки штабелей получили особые распространение в последние годы. Эта система впервые была в Нью – Мехико, где было сконструировано сложное оборудование, отвечающее требованиям проекта. конвейерная система приспособлена для сооружения штабиии и агломерированных руд и хвостов. Эта система иииии минимальное воздействие на руду. Хотя каждая система работает по некоторым параметрам, все основные их принципы отражаются в следующих параграфах и на рис. 6.3, 6.4, 6.5.

Сначала руда разгружается из бункеров (в случае дробленных руд) или агломерационных барабанов (для агломерации руд) на главный конвейер – один из основных элементов конвейерной системы. С главного конвейера руда транспортируется системой промежуточных зигзаговых конвейеров к радиальному рычажному конвейеру – укладчику (стакеру) (рис 6.3.). укладчик самоходный и может двигаться как взад – вперед, так и в сторону (поворотом колес вполоборота). Телескопическая секция в конце погрузчика повышает его подвижность в размещении руды.

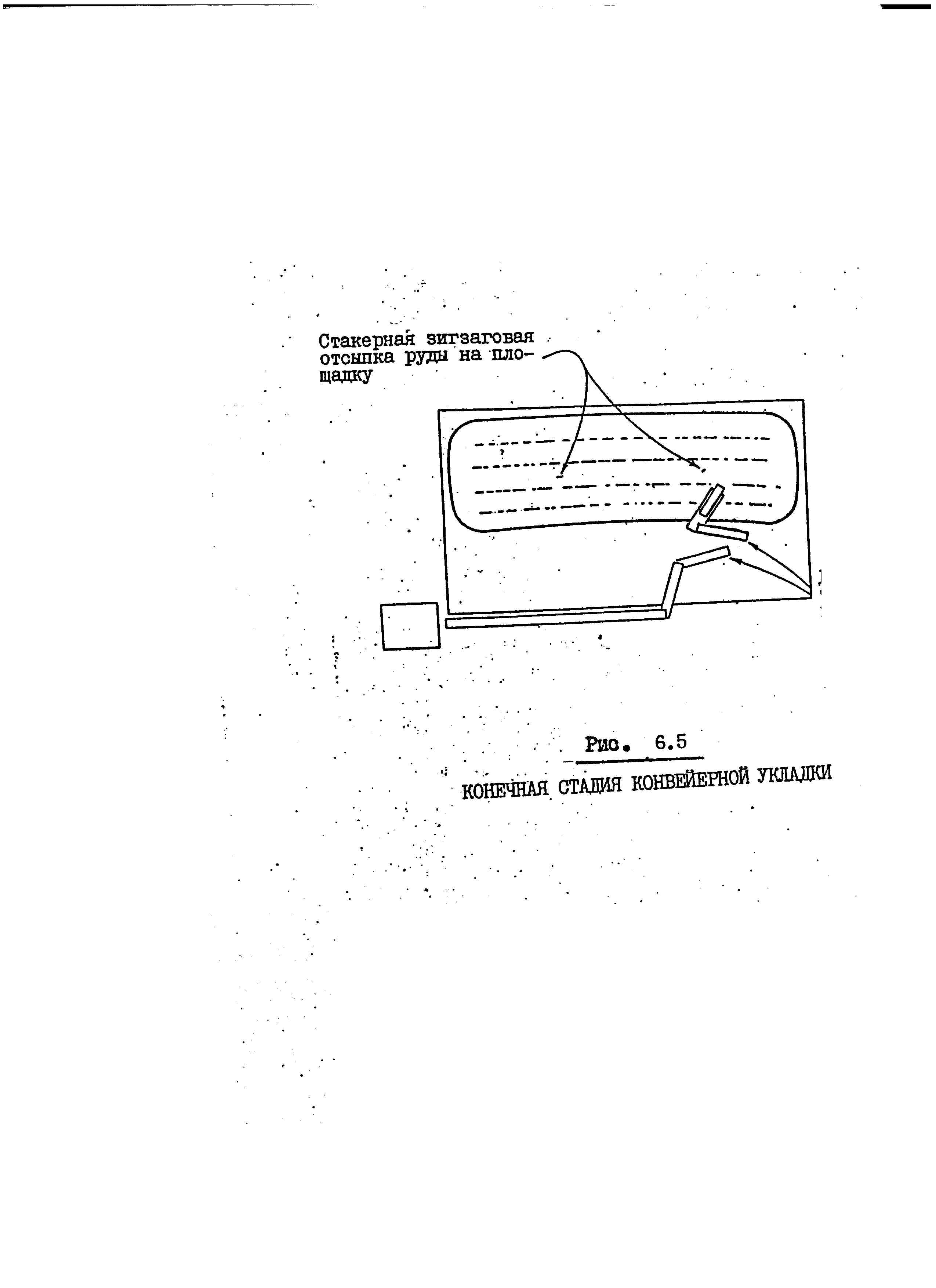

В типичном случае погрузчик сначала сооружает два конуса в углах основания. Конусы постепенно расширяют, пока они не сомкнуться. В этой позиции образуется протяженный гребень руды от края до края площадки установленной высоты слоя, обычно 6 м. Затем укладчик размещает руду на площадке методом зигзаг, постепенно расширяя гребень до полного заполнения (рис. 6.5.). При правильной работе укладчика получают почти ровную поверхность штабеля. Когда укладчик движется назад (т.е. когда штабель наращивается в направлении укладчика) секции промежуточных конвейеров можно перемещать за минимальное время.

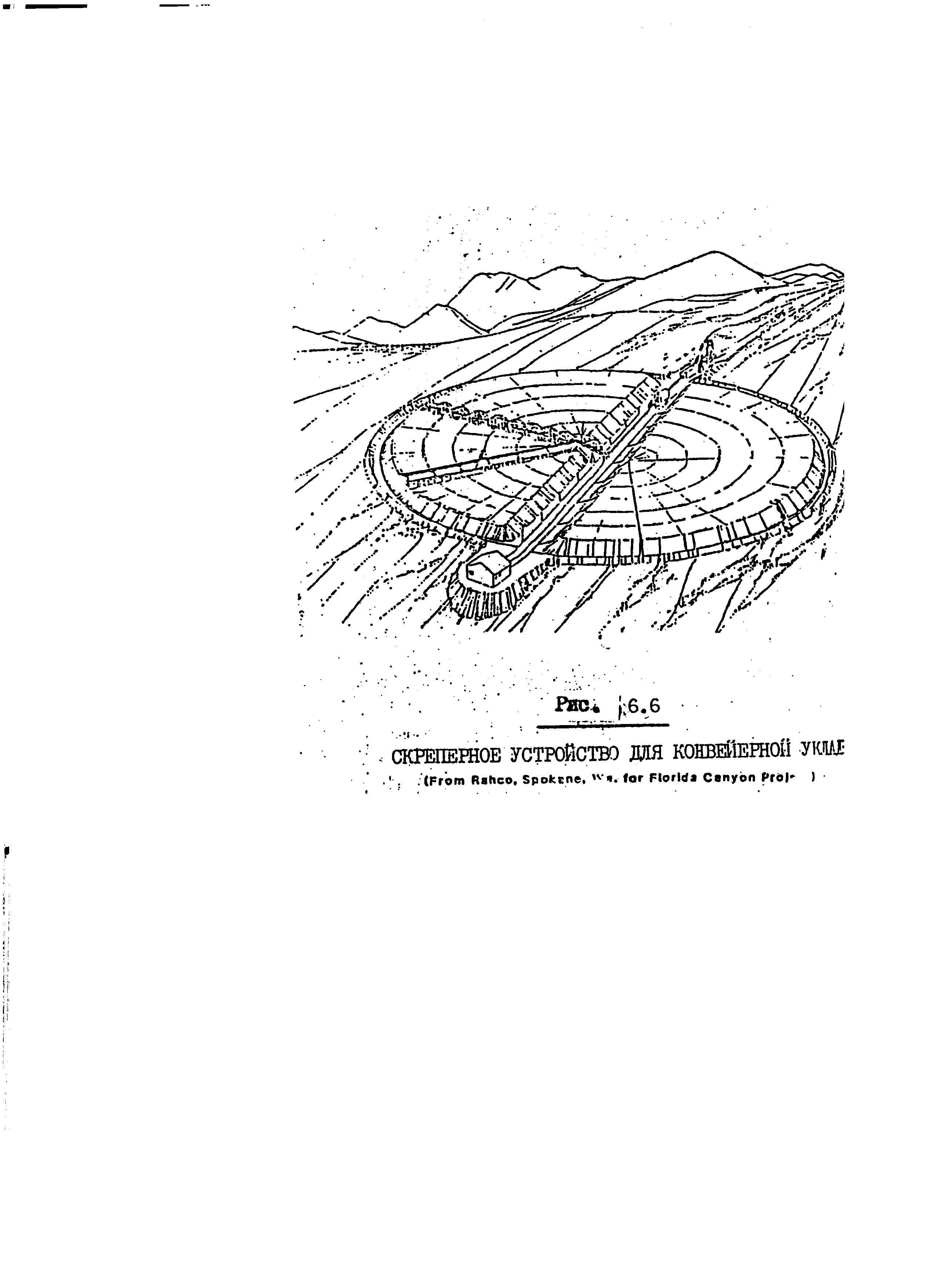

Вариант конвейерной укладки эксплуатируется на проект Флорида Каньон в Неваде. Система конвейеров на этом объекте транспортирует дробленую и агломерированную руду с рудника прямо на округлую площадку выщелачивания. (рис. 6.6.). конвейерная система установлена на гусеничном ходу и вращается в центре штабеля иииии (сбрасыватель), оборудованный поворотным механизмом при разгрузке изменяет длину конвейера. Весь конвейер движется своими силовыми установками. Система обладает преимуществом непрерывной укладки руды с контролируемой отсыпкой однородного штабеля.

Оригинальный проект Флорида Каньон делает необходимым, что трубы и разбрызгиватели размещались за укладчиком. Хотя эти эффекты проекта пока не отработаны, он имеет потенциальные достоинства для применения на других объектах.

6.3. Системы орошения штабелей

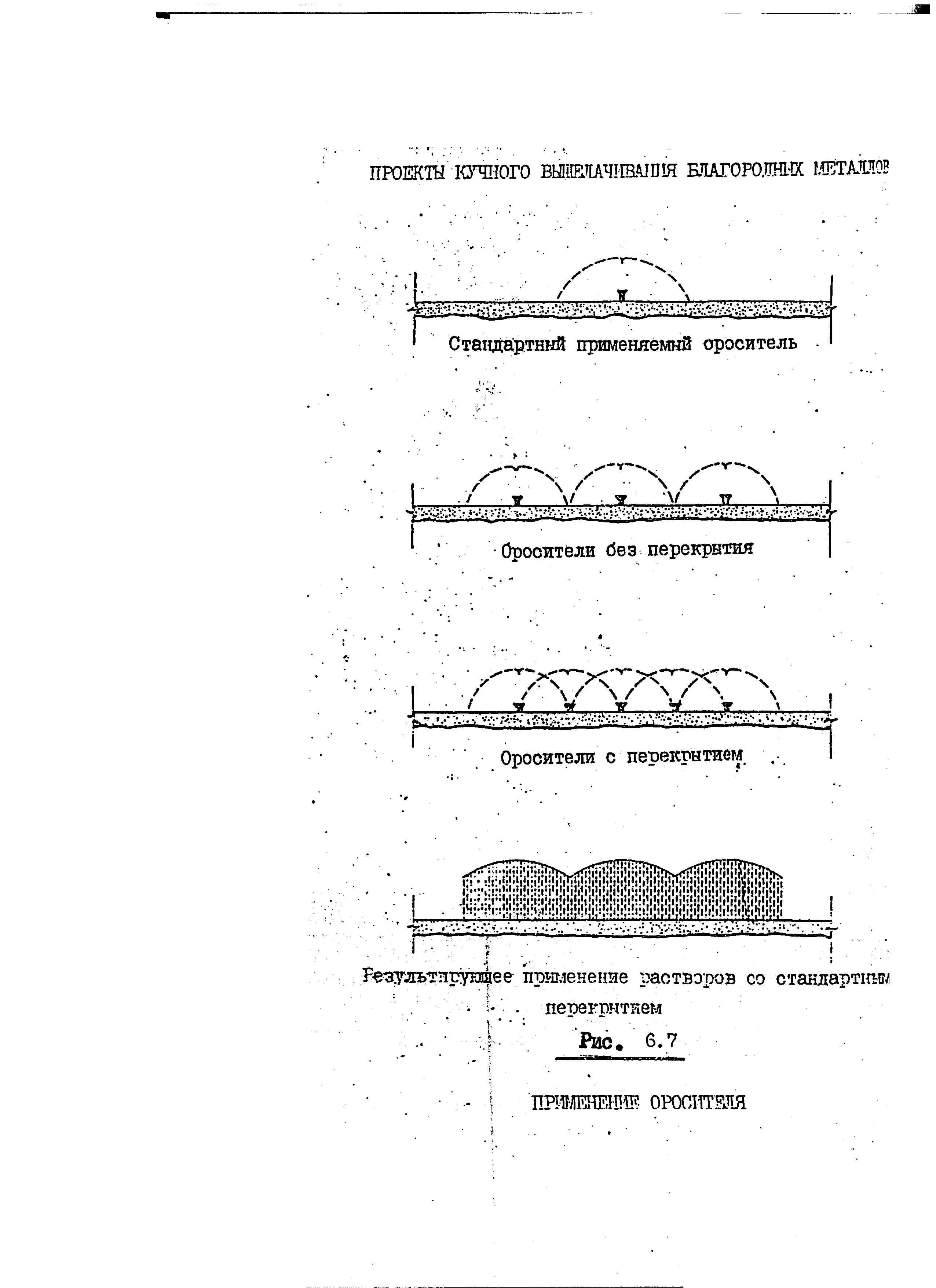

Правильно спроектированная система орошения обеспечивает максимальный контакт отсыпанной руды с растворами цианистого натрия, которые участвуют в растворении золота и его транспортирования на карту товарных растворов. Когда штабель орошается, поток растворов узорчато протекает через него, неизбежно одни порции руды получают меньшее воздействие цианидных растворов, чем другие. Правильный выбор системы, наряду с соответствующей плотностью орошения и поддержанием системы, может и должен свести к минимуму «проскоки» растворов и неравномерное орошение.

Информацию о требуемой норме расхода растворов обычно получают при технологических испытаниях и затем используют для составления проекта оросительной системы для данного объекта. Если руда не представляет трудностей для фильтрации, большинство золотых и серебряных руд требуют плотности орошения в пределах (0,001-0,006 л/сек/м2). Установлено, что эти пределы обеспечивают оптимальную кинетику выщелачивания для большинства руд драгоценных металлов.

На практике системы орошения могут создаваться различными видами (заводнение или затопление, «Вобблеры», «Виглеры», системы газонных оросителей и капельное орошение – которые для иии обсуждения определены как нагнетательные разбрызгиватели). Краткое упоминание делается здесь о таких методах как заводнение в вигглеры; но наиболее часто и успешно используются системы Воблер и нагнетательных разбрызгивателей, и поэтому эти методы обсуждаются отдельно.

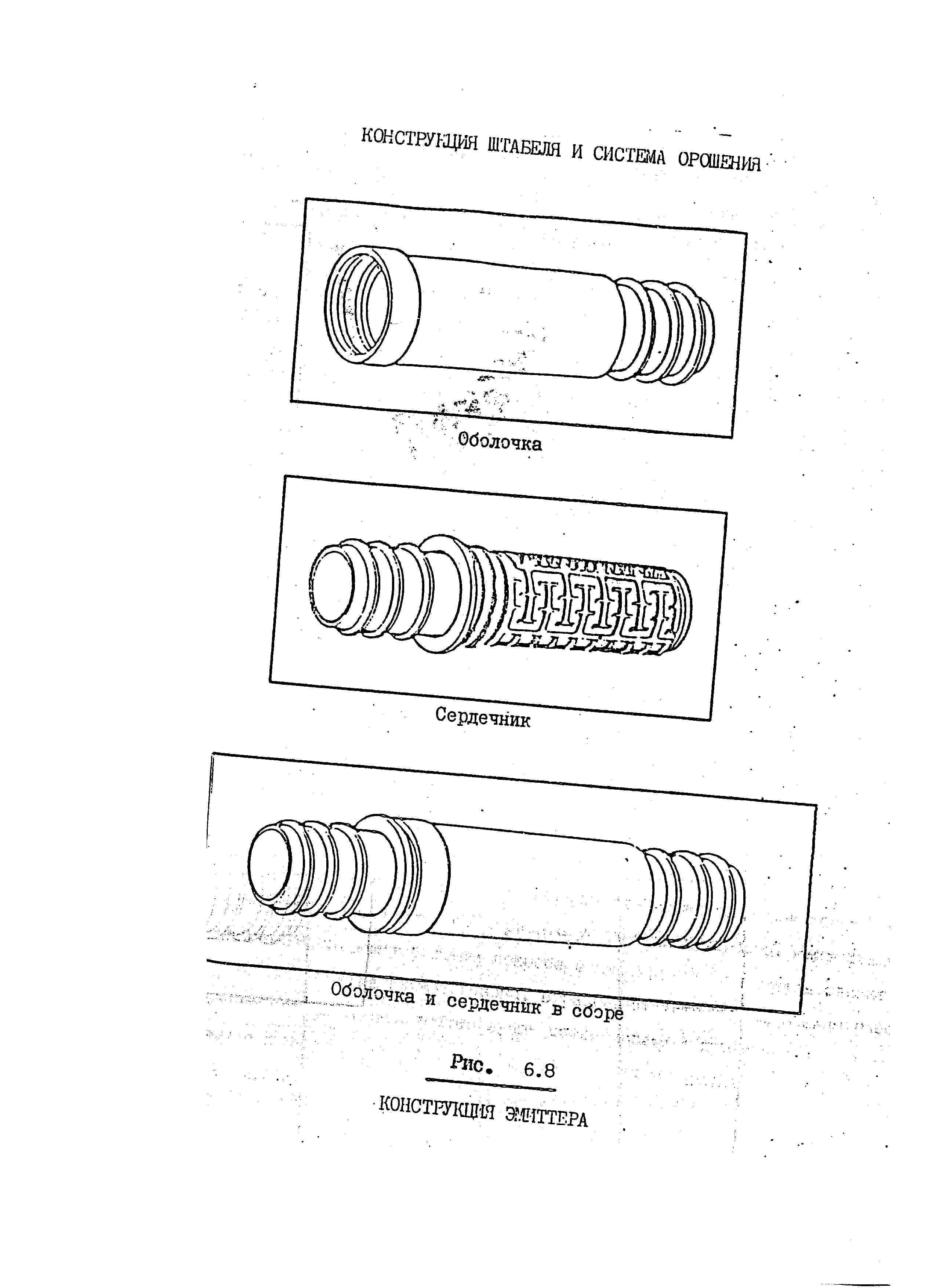

Размещение

и количество эмиттеров рассчитывается

из требуемой

Размещение

и количество эмиттеров рассчитывается

из требуемой

интенсивности, исходя из уровня 0,003 л/сек/м2. эмиттеры располагаются так, чтобы обеспечить равномерное орошение поверхности.

Главное преимущество использования эмиттеров заключается в том, что система обеспечивает непрерывное капание с минимальной силой падения, тем самым сводя к минимуму перемещение зерен и каналирование. В результате непрерывного капания штабель смачивается по горизонтали и вертикали вследствие капиллярного эффекта, весьма сходного с тем, что производится распыляющими соплами. Другие преимущества применения эмиттеров:

Возможность проведения работ в зимнее время;

Уменьшение потерь на испарение воды;

Уменьшение разрушения поверхности.

Главный возможный недостаток использования эмиттеров состоит в том, что в небольших канальцах, по которым просачиваются растворы до выхода из штабеля, может отлагаться кальцит. Поэтому крайне необходимо предусматривать качественную обработку растворов и очистку системы при эксплуатации.

Первый крупный опыт установки эмиттеров был осуществлен на руднике Рочестер в Неваде. Система в течение двух лет эксплуатации функционировала успешно, с минимальным расходом времени на техническое обслуживание и с выполнением работ круглогодично. Очевидно в ближайшем будущем эмиттеры станут наиболее употребительной системой орошения, благодаря преимуществам, показанным в этом обзоре.