- •Реферат

- •Введение

- •1 Моделирование привода металлорежущего станка

- •1.1 Построение расчетной схемы привода

- •1.2 Расчет моментов инерции и податливостей деталей привода

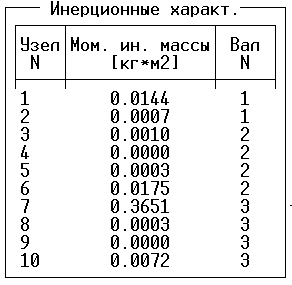

- •1.3 Распечатка меню программыDynaRс исходными данными

- •1.4 Результаты моделирования статики привода и расчет заданных

- •1.5 Результаты моделирования динамики привода и расчет частот,

- •1.6 Выводы о качестве конструкции анализируемого привода

- •Моделирование шпинделей металлорежущих станков

- •2.1 Построение расчетной схемы шпинделя

- •2.2 Определение параметров опор шпинделя

- •2.3 Выбор точек приложения нагрузок и их расчет

- •2.4 Распечатка меню программыSpincHс исходными данными

- •2.5 Результаты моделирования статического прогиба шпинделя

- •2.6 Результаты моделирования динамики шпинделя

- •2.7 Выводы о качестве конструкции анализируемого шпинделя

- •Список литературы

1.3 Распечатка меню программыDynaRс исходными данными

1.4 Результаты моделирования статики привода и расчет заданных

элементов на прочность

Таблица 2 Нормальные формы колебаний по углу

Таблица 3 Формы колебаний по упругому моменту

Таблица 4 Распределение модального демпфирования по упругим элементам

1.5 Результаты моделирования динамики привода и расчет частот,

генерируемых зубчатыми передачами

Таблица 5 Переходная характеристика по углу

Рассчитываю зубцовые частоты по формуле:

![]() ,

где

( 0 )

,

где

( 0 )

![]() - частота вращения

вала, (об/мин)

- частота вращения

вала, (об/мин)

![]() - число зубьев

шестерни

- число зубьев

шестерни

1.6 Выводы о качестве конструкции анализируемого привода

и рекомендации по её улучшению

Анализ расчетов динамической податливости по углу показывает, что:

Максимальная амплитуда наблюдается при частоте ω=133 Гц.

При частоте свыше ω=133Гц наблюдается снижение амплитуды и при частоте свыше 200Гц е стремится к нулю поэтому для привода предпочтительна работа при частотах свыше 150Гц

Анализ расчетов нормальных форм колебаний по углу закручивания в основных точках привода показывает:

Высокую жесткость привода в точке 7 угол закручивания не превышает φ= -0,293

Нормальную жесткость привода от точки 7, однако, при частоте ω=133Гц, угол закручивания увеличивается от φ=-0,293, до в 13 точке φ=4,43

От 1 точки до 2 точки угол закручивания повышается в пределах допустимых значений при ω=8,1Гц φ=9,55, при остальных частотах примерно равен нулю.

При ω=226Гц, угол закручивания достигает максимума в третьей точке φ=14. Однако при остальных частотах угол закручивания довольно низкий, поэтому нежелательна работа привода на указанной частоте.

В дополнение можно заметить, что рассчитанные зубцовые частоты:

ω1=108 Гц - рабочая частота колебаний 1-го вала, при этом e=0,85∙10-4 рад/Нм находится в начале всплеска амплитуды

ω2=128 Гц - рабочая частота колебаний 2-го вала, при этом e=0,27∙10-4рад/Нм.

ω3=126 Гц - рабочая частота колебаний 3-го вала, при этом e=0,21∙10-4рад/Нм

То есть разработанный привод не обеспечивает работу в заданном диапазоне скоростей и режимов резания. Для обеспечения нормальной работы можно порекомендовать увеличить ширину зубчатых колес, а также увеличить диаметр валов.

Моделирование шпинделей металлорежущих станков

2.1 Построение расчетной схемы шпинделя

Расчетная схема шпинделя строится по чертежу общего вида. Для этого на шпинделе проставляем узловые точки в местах существенного изменения диаметров, в местах расположения опор, в местах расположения сосредоточенных нагрузок. Расчетная схема представляет собой систему стержней, сосредоточенных податливостей и масс. В пояснительной записке представлена лишь упрощенная схема шпинделя:

Рисунок 2 Расчетная схема шпинделя

Из рисунка видно, что всего в данной схеме 7 узловых точек, причем точки 4 и 7 являются сосредоточенными массами. По чертежу общего вида точка 4 это колесо зубчатого зацепления, а точка 7 это фланец шпинделя. Параметры стержней определяются по геометрическим размерам по чертежу общего вида.

2.2 Определение параметров опор шпинделя

Параметры сосредоточенных податливостей определяем в два этапа. В начале по чертежу общего вида определяем тип подшипников и диаметры их внутренних и наружных колец. Затем, используя программу OPORA и вводя параметры подшипников, определяем радиальную и угловую податливость для каждого подшипника. Для данного шпинделя определяем:

- первый подшипник – это тендем из двух радиально-упорных шариковых подшипников

- второй подшипник

– это радиальный двухрядный с короткими

цилиндрическими роликами