- •Реферат

- •Введение

- •1 Моделирование привода металлорежущего станка

- •1.1 Построение расчетной схемы привода

- •1.2 Расчет моментов инерции и податливостей деталей привода

- •1.3 Распечатка меню программыDynaRс исходными данными

- •1.4 Результаты моделирования статики привода и расчет заданных

- •1.5 Результаты моделирования динамики привода и расчет частот,

- •1.6 Выводы о качестве конструкции анализируемого привода

- •Моделирование шпинделей металлорежущих станков

- •2.1 Построение расчетной схемы шпинделя

- •2.2 Определение параметров опор шпинделя

- •2.3 Выбор точек приложения нагрузок и их расчет

- •2.4 Распечатка меню программыSpincHс исходными данными

- •2.5 Результаты моделирования статического прогиба шпинделя

- •2.6 Результаты моделирования динамики шпинделя

- •2.7 Выводы о качестве конструкции анализируемого шпинделя

- •Список литературы

1 Моделирование привода металлорежущего станка

В курсовом проекте производственному оборудованию была разработана коробка скоростей для универсального вертикально-фрезерного станка. Шестеренчатые коробки скоростей являются наиболее распространенным механизмом для регулирования скоростей в приводах главного движения что есть возможность регулирования скоростей в приводах главного движения универсальных станков. Их достоинства состоят в том, что есть возможность регулирования в широком диапазоне скоростей с передачей значительной мощности, надежность работы, обеспечение постоянства передаточного отношения.

Недостатки, заключаются в невозможности бесступенчатого регулирования, сравнительно низком к.п.д. в случае широкого диапазона регулирования с высоким верхним пределом чисел оборотов и определенных трудностях переключения скоростей на ходу.

Математическое моделирование спроектированного станка позволит оценить относительные статические и динамические перемещения узлов станков, инструментов и деталей, на основании которых могут быть определены показатели точности.

1.1 Построение расчетной схемы привода

Строим расчетную схему коробки скоростей вертикально-фрезерного станка и производим ее параметризацию, т.е. рассчитываем моменты инерции и податливости деталей привода.

Рисунок 1 Расчетная схема привода

1.2 Расчет моментов инерции и податливостей деталей привода

Для нашего двигателя выбранного в курсовом проекте производственному оборудованию

Таблица 1 Характеристика электродвигателя

-

Обозначение электродвигателя

4A100L2Y3

Синхронная частота вращения n0, об/мин

3000

Номинальная частота вращения nном, об/мин

2900

Номинальная мощность РН, кВт

4,5

Номинальный крутящий момент Мном, Н*м

18,5

Момент инерции Jдв, кг*м2

0,0144

Из этих данных можно рассчитать податливость электромагнитного поля двигателя, по формуле:

![]() ,

где

( 0 )

,

где

( 0 )

![]() -

податливость

электромагнитного поля двигателя

-

податливость

электромагнитного поля двигателя

![]() -

крутящий

момент

электродвигателя, Н*м

-

крутящий

момент

электродвигателя, Н*м

![]()

Остальные параметры рассчитываем при помощи препроцессора DYNAR

ВАЛ №1

Исходные данные:

p=8000, l=0,04, D=0,068, d=0,028

Момент инерции равен 0,000652405749892915 шкива ременной передачи двигателя

Исходные данные:

соединение с призматической шпонкой вала со шкивом двигателя

l=0,032, h=0,006, z=1, d=0,028

Крутильная податливость равна 4,25170068027211E-5

Исходные данные:

R=0,032, F=8,1E-5, E=3484000, n=3, Lэф=0,538, a=1

Податливость ременной передачи равна 0,620580177224041

ВАЛ №2

Исходные данные:

p=8000, l=0,04, D=0,076, d=0,02

Момент инерции равен 0,00104307712201814 шкива ременной передачи коробки скоростей

Исходные данные:

соединение с призматической шпонкой шкива ременной передачи с валом коробки скоростей

l=0,032, h=0,006, z=1, d=0,02

Крутильная податливость равна 8,33333333333333E-5

Исходные данные:

p=8000, l=0,04, D=0,02, d=0

Момент инерции равен 5,0265482456E-6 участка вала диаметр 20

Исходные данные:

p=8000, l=0,045, D=0,025, d=0

Момент инерции равен 1,38058270905762E-5 участка вала диаметр 25

Суммарный момент инерции участка вала равен 6,406Е-6

Исходные данные:

Исходные данные:

соединение с призматической шпонкой

l=0,05, h=0,0035, z=1, d=0,03

Крутильная податливость равна 4,06349206349206E-5 шпонка блока шестерен

Исходные данные:

p=8000, l=0,16, D=0,04, d=0

Момент инерции равен 0,0003216990877184 участка вала диаметр 40

Исходные данные:

p=8000, l=0,02, D=0,025, d=0

Момент инерции равен 6,13592315136719E-6 участка вала диаметр 20

Суммарный момент инерции участка вала равен 0,00032783501086976719

Исходные данные:

p=8000, l=0,015, D=0,196, d=0,03

Момент инерции равен 0,0173766876239849

Исходные данные:

p=8000, l=0,015, D=0,042, d=0,03

Момент инерции равен 2,71162171657138E-5

Исходные данные:

p=8000, l=0,015, D=0,059, d=0,03

Момент инерции равен 0,000133211708430272

Суммарный момент инерции блока шестерен равен 0,0175370155495808833

Исходные данные:

D=0,03, l=0,092, k=1

Крутильная податливость равна 1,44614861875288E-5 вала

Исходные данные:

прямозубое колесо

K=2, b=0,015, R= 0,01855, a=20

Податливость зубчатой передачи равна 2,58970958075021E-6

ВАЛ №3

Исходные данные:

p=8000, l=0,015, D=0,098, d=0,035

Момент инерции равен 0,00106896056644565

Исходные данные:

p=8000, l=0,008, D=0,07, d=0,035

Момент инерции равен 0,000141430574269753

Исходные данные:

p=8000, l=0,015, D=0,234, d=0,035

Момент инерции равен 0,035304262932758

Суммарный момент инерции блока шестерен равен 0,036514654073473403

Исходные данные:

p=8000, l=0,025, D=0,035, d=0

Момент инерции равен 2,94647029728652E-5

Исходные данные:

p=8000, l=0,23, D=0,035, d=0

Момент инерции равен 0,00027107526735036

Суммарный момент инерции участка вала 0,0003005399703232252

Исходные данные:

D=0,042, l=0,98, k=1

Крутильная податливость вала равна 4,00995069529968E-5

Исходные данные:

p=8000, l=0,025, D=0,035, d=0

Момент инерции участка вала равен 2,94647029728652E-5

Исходные данные:

шлицевое соединение

l=0,09, h=0,006, z=8, d=0,036

Крутильная податливость равна 7,14449016918153E-7

Исходные данные:

соединение с призматической шпонкой

l=0,05, h=0,0045, z=1, d=0,04

Крутильная податливость равна 1,77777777777778E-5

Исходные данные:

p=8000, l=0,03, D=0,132, d=0,04

Момент инерции равен 0,00709298836741704

Исходные данные:

p=8000, l=0,02, D=0,055, d=0,04

Момент инерции равен 0,000103525295409867

Суммарный момент инерции шестерни равен 0,007196513662826907

Исходные данные:

прямозубое колесо

K=2, b=0,03, R= 0,066, a=20

Податливость зубчатой передачи равна 3,63932672143305E-7

ВАЛ №4

Исходные данные:

p=8000, l=0,03, D=0,188, d=0,06

Момент инерции равен 0,029128179557645

Исходные данные:

p=8000, l=0,03, D=0,08, d=0,06

Момент инерции равен 0,000659734457235

Суммарный момент инерции шестерни равен 0,029128543490317143305

Исходные данные:

соединение с призматической шпонкой

l=0,05, h=0,0045, z=1, d=0,06

Крутильная податливость равна 7,90123456790124E-6

Исходные данные:

p=8000, l=0,085, D=0,06, d=0,03

Момент инерции равен 0,000811119953225531

Исходные данные:

p=8000, l=0,055, D=0,055, d=0,03

Момент инерции равен 0,000360289135601978

Суммарный момент инерции участка вала равен 0,001171409088827509

Исходные данные:

p=8000, l=0,165, D=0,065, d=0,03

Момент инерции равен 0,00220830647033075

Исходные данные:

p=8000, l=0,02, D=0,13, d=0,04

Момент инерции равен 0,00444613900286587

Суммарный момент инерции участка вала равен 0,00665444547319662

Выбор точек приложения и расчет нагрузочных моментов

Полученные моменты инерции и податливости вводим в программу DYNAR, причем принимаем что номер узла, в котором приложен момент кручения 19-ый, номер вала, к которому осуществляется приведение 5-ый, а величина крутящего момента равна:

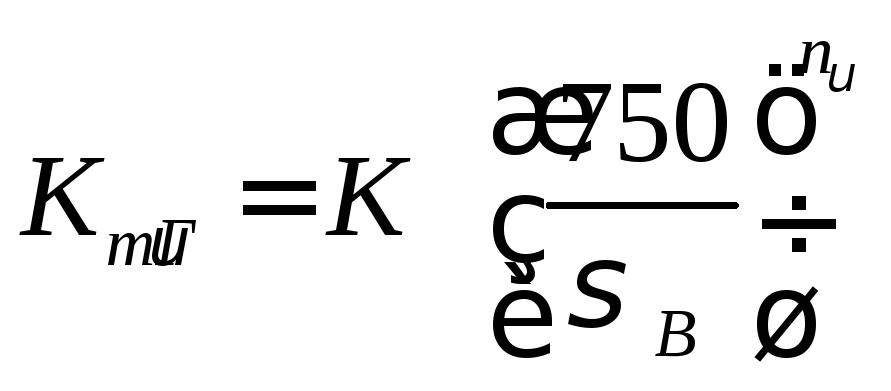

![]() ,

где

( 0 )

,

где

( 0 )

![]() - момент кручения,

[Hм];

- момент кручения,

[Hм];

![]() - сила резания,

[Н];

- сила резания,

[Н];

![]() - радиус фрезы,

[м];

- радиус фрезы,

[м];

Силу резания

![]() определяем

для наиболее нагруженного режима по

формуле

определяем

для наиболее нагруженного режима по

формуле

![]() , где

, где

![]() -

главная составляющая силы резания при

фрезеровании, [Н];

-

главная составляющая силы резания при

фрезеровании, [Н];

![]() - число зубьев

фрезы;

- число зубьев

фрезы;

![]() - частота вращения

фрезы, [об/мин];

- частота вращения

фрезы, [об/мин];

![]() - подача на один

зуб

- подача на один

зуб

![]() - глубина фрезерования,

[мм];

- глубина фрезерования,

[мм];

![]() - ширина фрезерования,

[мм];

- ширина фрезерования,

[мм];

![]() ,

x,

y,

u,

g,,ω,

KMP

– коэффициенты,

которые определяются по справочнику

«Технолога машиностроителя» для торцевой

фрезы (твердый сплав)

,

x,

y,

u,

g,,ω,

KMP

– коэффициенты,

которые определяются по справочнику

«Технолога машиностроителя» для торцевой

фрезы (твердый сплав)

![]() =825,

x=1,

y=0,75,

u=1,1,

g=1,3,ω=0,2.

=825,

x=1,

y=0,75,

u=1,1,

g=1,3,ω=0,2.

Частота вращения фрезы при обработке отливки из стали по корке определяется по формуле:

![]() ,

где

( 0 )

,

где

( 0 )

U – скорость резания, [м/мин];

D – диаметр фрезы, [мм];

Скорость резания – окружная скорость фрезы (мм/мин), определяется по формуле:

![]() ,

где

( 0 )

,

где

( 0 )

Т – период стойкости (табл 40, [1] )

![]() - общий поправочный

коэффициент на скорость резания,

учитывающий фактические условия резания;

- общий поправочный

коэффициент на скорость резания,

учитывающий фактические условия резания;

![]() , где

, где

![]() - коэффициент,

учитывающий качество обрабатываемого

материала;

- коэффициент,

учитывающий качество обрабатываемого

материала;

![]() - коэффициент,

учитывающий состояние поверхности

заготовки;

- коэффициент,

учитывающий состояние поверхности

заготовки;

- коэффициент, учитывающий материал инструмента;

Поправочный

коэффициент

![]() рассчитывается:

рассчитывается:

,

где

( 0 )

,

где

( 0 )

![]() - фактический

параметр, характеризующий обрабатываемый

материал, для которого рассчитывается

скорость резания;

- фактический

параметр, характеризующий обрабатываемый

материал, для которого рассчитывается

скорость резания;

![]() - коэффициент,

характеризующий группу стали по

обрабатываемости

- коэффициент,

характеризующий группу стали по

обрабатываемости

nυ – показатель степени, выбирается по таблице.

Итак

![]()

Для конструкционной

стали коэффициенты

![]() =0,8,

=0,8,![]() =0,65,

тогда

=0,65,

тогда

![]()

Принимаем сплав Т5К10, тогда по таблице из источника [1], выбираем параметры фрезы:

![]() =0,18

мм/зуб

=0,18

мм/зуб

Dmax =315мм (Z=30). Ширина фрезерования определяется по формуле:

![]() ,

где

( 0 )

,

где

( 0 )

![]() - диаметр фрезы

(мм);

- диаметр фрезы

(мм);

Глубина резания равна:

для стали

![]()

для чугуна

![]() ,

где

,

где

![]() - ширина стола

[мм];

- ширина стола

[мм];

Получаем:

![]() - период стойкости

фрезы

- период стойкости

фрезы

Также по справочнику определяем все остальные коэффициенты:

![]() =332;

q=0.2; x=0.1; y=0.4; u=0.2; p=0; m=0.2, тогда

=332;

q=0.2; x=0.1; y=0.4; u=0.2; p=0; m=0.2, тогда

![]()

Теперь по формуле определим частоту вращения фрезы

![]()

На основании

рассчитанных величин определяем силу

резания

![]() по формуле :

по формуле :

![]()

Теперь можно определить крутящий момент по формуле , который мы используем в программе DYNAR:

![]()

Результат моделирования статики привода и расчет заданных элементов на прочность, а также результаты моделирования динамики и расчет частот, генерируемых процессом резания и зубчатыми передачами представлены в приложениях на листе 1(формат А1)