- •Министерство аграрной политики украины керченский государственный морской технологический университет

- •Курсовая работа по дисциплине «Техническая эксплуатация сэу»

- •Керчь ________г.

- •Раздел 3

- •1.1 Построение рабочего процесса турбины и определение расхода пара на турбину

- •Раздел 2 Системы спту.

- •Раздел 3

- •Раздел 4 . Особенности эксплуатации систем сэу турбинных установок

- •Раздел 5 . Изменение внешних условий.

- •Раздел 6 Обслуживание турбинной установки на режиме, запуск и остановка.

Раздел 6 Обслуживание турбинной установки на режиме, запуск и остановка.

ПТУ:

Пуск

Подготовка и пуск из холодного состояния. Ввод установки а действие в каждом конкретном случае должен производиться в строгом соответствии с инструкцией завода-строителя. Поэтому здесь рассматриваются только общие положения. Подготовка СПТУ к действию состоит из следующих операций.

1. Тщательно прогреваются и продуваются паропроводы до тех пор, пока не прекратится вытекание конденсата (обычно через 10—15 мин). Подъем давления в паропроводе следует производить со скоростью 0,1 МПа в минуту с повышением температуры на 5°С, если на это нет других рекомендаций.

2. Для сокращения времени подготовки одновременно с прогреванием паропровода вводят в действие конденсационную установку (циркуляционный и конденсатный насосы, эжекторы) и поднимают вакуум.

3. Пускают масляный насос, проверяют давление масла и убеждаются, что масло поступает на все подшипники и в достаточном количестве. Воду на маслоохладитель подают, когда температура масла достигает 35—40°С.

Чрезвычайно важное значение имеет правильное прогревание турбины перед пуском.

Обычно ротор турбины прогревается быстрее статора. Поэтому в лопаточном аппарате и уплотнениях должны предусматриваться такие осевые зазоры, которые допускали бы разность в удлинениях ротора и статора. Эта разность достигает тем большего значения, чем быстрее производится пуск турбины, и постепенно уменьшается по мере того, как турбина приходит в установившееся рабочее состояние.

Критерием для оценки правильности прогрева турбины служит разность температур в различных частях (точках) ее корпуса. Особенно тщательно следует прогревать ТНД, имеющую большие массы статора и ротора. Наиболее характерные деформации корпуса ТНД при прогревании показаны на Рисунке 52.

Обычно

разность между температурами нижней и

верхней частей корпуса, указываемая

в инструкциях по обслуживанию, не должна

превышать 35°С. В пределах 35—40°С

должна быть разность между температурами

фланцев и болтов горизонтального

разъема. Особенно опасны случаи, когда

болты холоднее фланцев, при этом в них

возникают громадные напряжения, которые

могут повлечь за собой параметры пара

остаточные деформации с последующим

пропариванием фланцев при выравнивании

температур.

Обычно

разность между температурами нижней и

верхней частей корпуса, указываемая

в инструкциях по обслуживанию, не должна

превышать 35°С. В пределах 35—40°С

должна быть разность между температурами

фланцев и болтов горизонтального

разъема. Особенно опасны случаи, когда

болты холоднее фланцев, при этом в них

возникают громадные напряжения, которые

могут повлечь за собой параметры пара

остаточные деформации с последующим

пропариванием фланцев при выравнивании

температур.

а — нормальный прогрев; б — повышенная разность температур во внутреннем корпусе; в — неравномерный прогрев верхней и нижней половин наружного корпуса; г — повышенная разность температур, как во внутренней, так и в наружной частях корпуса

Активные турбины с дисковыми роторами, небольшим числом ступеней и большими зазорами в лопаточном аппарате требуют менее длительного прогрева, чем турбины реактивные. Время прогрева турбин, специально рассчитанных на быстрые и частые пуски, обычно не превышает 15 мин. Турбины, предназначенные для привода вспомогательных механизмов, допускают пуск из холодного состояния без предварительного прогрева.

Для турбин высокого давления в зависимости от конструкции и начальных параметров пара время прогрева может колебаться от 1 до 8 ч и даже более (ввиду массивности фланцев и большой толщины стенок корпуса — Рисунок 20).

При соприкосновении с холодными стенками пар конденсируется. Конденсат обладает во много раз большим коэффициентом теплоотдачи, чем пар; поэтому его скопление в отдельных частях корпуса приводит к неравномерному прогреванию турбины. Поэтому очень важно вести тщательное наблюдение за работой дренажных устройств, добиваясь, чтобы во время прогревания все внутренние части корпуса турбины оставались сухими. После прогревания турбины вакуум в конденсаторе доводят до нормальной величины.

На Рисунке 21 показаны последовательность операций по подготовке к действию и график пуска СПТУ судов типа «София». Доводить частоту вращения до номинальной необходимо при быстром переходе через критическую зону.

Пуск после кратковременной остановки. При пуске частично остывшей турбины необходимо учитывать, что ее ротор будет несколько искривлен, даже если его регулярно проворачивали.

Рисунок 21. Порядок подготовки СПТУ к действию на примере танкера типа «София»

Поэтому

частично остывшая турбина требует более

длительного прогревания на малой

частоте вращения для уменьшения кривизны

вала до приемлемой величины. Если при

повышении частоты вращения возникает

вибрация, то необходимо ее снизить и

затем поднимать только после дополнительного

прогрева.

Поэтому

частично остывшая турбина требует более

длительного прогревания на малой

частоте вращения для уменьшения кривизны

вала до приемлемой величины. Если при

повышении частоты вращения возникает

вибрация, то необходимо ее снизить и

затем поднимать только после дополнительного

прогрева.

Остановка

Перед прекращением подачи пара в турбину, которое производится медленным закрытием маневрового клапана, следует проверить работу вспомогательного (резервного) масляного насоса. При остановке турбины, работающей на турбогенератор, замеряют время выбега или снимают кривую выбега. При уменьшении давления в камере регулировочной ступени на концевые уплотнения подается пар.

После прекращения вращения ротора немедленно включается валоповоротное устройство, постепенно уменьшается подача пара на эжекторы и концевые уплотнения с тем, чтобы не допустить подсоса холодного воздуха в уплотнения и не вызвать чрезмерного охлаждения шеек вала.

Для равномерного охлаждения шеек вала турбин с параметрами 4,5 МПа и 450°С прокачку масла через подшипники ведут в течение 30—45 мин после прекращения подачи пара на турбину. Если масса ротора большая, то он остывает медленно (20— 40 ч). Прокачка масла через подшипники позволяет снизить температуру баббита вкладышей (которая поднимается после остановки турбин), предохраняет от отпотевания внутренние части подшипников и вал в масляных карманах от коррозии. Поэтому прокачку масла рекомендуется вести после остановки турбины не менее 2—4 ч.

После остановки турбины записывают значения тепловых расширений корпуса и осевого положения ротора. Все вспомогательные механизмы могут быть остановлены или оставлены в работе в зависимости от состояния моря, характера и длительности стоянки.

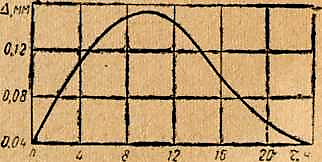

Рисунок 22. Изменение прогиба ротора с момента остановки турбины

При

остановке на продолжительное время до

полного охлаждения следует с целью

предотвращения коррозии корпуса турбины

открыть все дренажи и проворачивать

ротор валоповоротным механизмом.

При

остановке на продолжительное время до

полного охлаждения следует с целью

предотвращения коррозии корпуса турбины

открыть все дренажи и проворачивать

ротор валоповоротным механизмом.

При остановке на 20—30 дней отключаются все паропроводы и дренажи, подается горячий воздух для поддержания температуры турбины на 5—10°С выше температуры окружающей среды.

На время остановки турбины до трех месяцев и более следует покрыть все детали консервирующими смазками, разобрать узлы, но без вскрытия корпуса, отключить паропроводы, все дренажи, обеспечить герметизацию концевых уплотнений. При этом следует руководствоваться инструкциями завода-строителя.

Обслуживание на режиме.

Нормальная эксплуатация турбоагрегата характеризуется постоянными или медленно изменяющимися значениями нагрузки при допустимых колебаниях параметров пара, вакуума и других величин, определяющих экономичную и надежную работу турбины.

При нормальной эксплуатации термические напряжения в деталях и узлах турбины, как правило, незначительны, а механические напряжения находятся в допустимых пределах.

В это время турбоустановка работает в автоматическом режиме, участвуя в регулировании параметров отпускаемой электрической и тепловой энергии.

При нормальной работе в обязанности обслуживающего персонала входят:

а) контроль за основными параметрами турбоустановки;

б) контроль за работой системы регулирования и местных автоматов;

в) контроль за работой отдельных узлов и механизмов агрегата;

г) проверка и опробование элементов защиты, аварийной сигнализации и автоматики включения резерва согласно установленному графику;

д) опробование резервного оборудования;

е) периодическая смазка узлов, не обеспеченных централизованной смазкой;

ж) периодическая

запись показаний приборов в суточную

ведомость;

ж) периодическая

запись показаний приборов в суточную

ведомость;

з) ведение вахтенного журнала, журнала оперативных переключений, журнала дефектов оборудования:

и) поддержание санитарного состояния на своем рабочем месте, контроль за соблюдением правил техники безопасности и противопожарной техники.

В случае необходимости обслуживающий персонал выполняет все переключения и операции по изменению электрической и тепловой нагрузки, регулированию параметров отборного пара, изменению режима работы бойлерной установки, испарителей, деаэраторов, регенеративных подогревателей и т. д.

Безопасность работы оборудования остается задачей первостепенной важности и в условиях нормальной эксплуатации. С этой точки зрения особенно внимательному контролю подлежат:

а) давление и температура свежего пара;

б) давление и температура пара промежуточного перегрева;

в) нагрев масла, колодок и вкладышей в упорном и опорных подшипниках;

г) вибрация турбоагрегата;

д) давление масла в системе смазки турбоагрегата;

е) давление масла в системе уплотнений генератора;

ж) уровень масла в баке;

з) давление водорода в системе охлаждения генератора;

и) расход охлаждающей воды в системе охлаждения генератора;

к) перепад давлений на последнюю ступень в турбинах с противодавлением;

л) температура выхлопного патрубка конденсационной турбины;

м) давление пара в контрольных ступенях турбины.

Наличие на современных турбоустановках всего комплекса автоматизации и защит не освобождает обслуживающий персонал от личного контроля за безопасной работой оборудования.

.

Список использованной литературы:

Верете А. Г., Дельвинг А. К. Судовые пароэнергетические установки и газовые турбины: Учебник — М. Транспорт, 1982 —358 с

Мануилов В.П. Эксплуатация судовых энергетических установок. Учебник для вузов морского флота. — М. Транспорт, 1979 —166 с

Балабанович В.К., Пантелей Н. В.\

Турбины теплоэлектростанций Методические рекомендации по выполнению курсового проекта Минск. БНТУ, 2005 —106 с

Конструкции газотурбинных установок. Шварц В. А. М., «Машиностроение», 1970, стр. 436.

Шаратов А.С. Чуб О.П. Судовые энергетический установки: конспект лекция для студентов дневной и заочной форм обучения по направлению «Судовождение и энергетика судов» - Керчь., КГМТУ, 2012 – 196с.