- •Министерство аграрной политики украины керченский государственный морской технологический университет

- •Курсовая работа по дисциплине «Техническая эксплуатация сэу»

- •Керчь ________г.

- •Раздел 3

- •1.1 Построение рабочего процесса турбины и определение расхода пара на турбину

- •Раздел 2 Системы спту.

- •Раздел 3

- •Раздел 4 . Особенности эксплуатации систем сэу турбинных установок

- •Раздел 5 . Изменение внешних условий.

- •Раздел 6 Обслуживание турбинной установки на режиме, запуск и остановка.

Раздел 4 . Особенности эксплуатации систем сэу турбинных установок

ПТУ:

Топливная система.

Паротурбинные установки менее требовательны к качеству топлива, чем дизельные и газотурбинные. Поэтому в СПТУ с экономической точки зрения целесообразно применять остаточные продукты переработки нефти, угля и горючих сланцев. Наиболее пригодные топлива нефтяного происхождения: мазуты флотские марок 12 и 20 и топливо нефтяное марок 20, 40, 60 и 80. Эти сорта топлива отличаются сравнительно невысокой вязкостью, низкой температурой застывания, небольшим содержанием серы, золы и влаги.

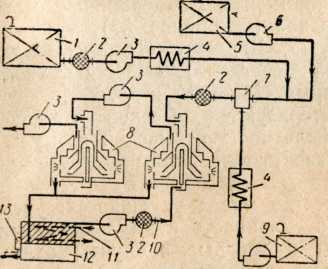

Рисунок 8. Схема установки для обессоливания топлива:

1 — топливная цистерна; 2 — фильтр; 3 — насос; 4 — подогреватель; 5 — цистерна с деэмульгатором; 6 — дозирующий насос; 7 — смеситель; 8 — сепараторы; 9 — цистерна с водой или промывочным раствором; 10 — линия рециркуляции; 11 — змеевик подогрева; 12 — отстойная цистерна; 13 — указатель уровня

Основными причинами, вызывающими трудности в применении мазутов, являются коррозия и большие отложения на рабочих поверхностях парогенераторов, обусловленные главным образом содержанием в топливе серы, ванадия, натрия и кальция. Если сера и ванадий способствуют соответственно низкотемпературной (экономайзер, воздухоподогреватель, газовыпускной тракт) и высокотемпературной (район пароперегревателя) коррозии, то содержание в топливе натрия и кальция приводит к большим отложениям.

Для

удаления из топлива асфальто-смолистых

соединений, ванадия, натрия и кальция

применяют обессоливание (промывку

топлива), суть которого сводится к

следующему. Топливо нагревается до

80—95°С, смешивается с водой (2—10% по

объему) или с водным раствором одной из

солей: Са(AlОз)2

и MgS04 — для более существенного различия

в плотности раствора и нефтепродукта,

затем проходит через сепараторы и

отстойную цистерну. Попутно в смеситель

добавляется деэмульгатор в количестве

0,005—0,02% по массе. Принципиальная схема

обессоливания топлива приведена на

Рисунке 14.

Для

удаления из топлива асфальто-смолистых

соединений, ванадия, натрия и кальция

применяют обессоливание (промывку

топлива), суть которого сводится к

следующему. Топливо нагревается до

80—95°С, смешивается с водой (2—10% по

объему) или с водным раствором одной из

солей: Са(AlОз)2

и MgS04 — для более существенного различия

в плотности раствора и нефтепродукта,

затем проходит через сепараторы и

отстойную цистерну. Попутно в смеситель

добавляется деэмульгатор в количестве

0,005—0,02% по массе. Принципиальная схема

обессоливания топлива приведена на

Рисунке 14.

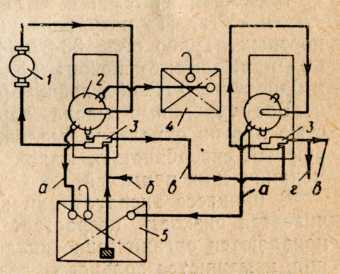

При наличии в топливе воды и механических примесей применяется последовательная двукратная сепарация (Рисунок 15): способом пурификации (в основном для отделения воды) и способом кларификации (для отделения механических примесей).

Рисунок 9. Схема двукратной последовательной сепарации топлива:

1 — топливоподогреватель; 2 — сепаратор; 3 — насос сепаратора; 4 — цистерна отходов пури- фикации; 5 — цистерна грязного топлива; а — отвод из камеры переполнения; б иг — соответственно приемный и напорный трубопроводы подкачивающего топливного насоса; в — выход сепарированного топлива

Для получения удовлетворительного распыливания высоковязкого остаточного топлива необходимо поддерживать определенную температуру (вязкость) перед форсунками. Значение этой температуры зависит от марки применяемого топлива и ориентировочно может быть определено по табл. 3.

Таблица 3 Температура (вязкость) перед форсунками

Cорт мазута |

Форсунка |

Сорт мазута |

Форсунка |

||||||||||

механическая |

паромеханическая |

механическая |

паромеха ническая |

||||||||||

Условная вяз-кость, °ВУ |

Темпера-тура подо- грева, °С |

Условная вяз-кость, °ВУ |

Темпера-тура подо- грева, °С |

Условная вяз-кость, °ВУ |

Темпера- -тура подо- грева, °С |

Условная вяз-кость, °ВУ |

Темпера-тура подо- грева, °С |

||||||

М-20 |

|

85 |

|

70 |

М-60 |

6 |

105 |

15 |

90 |

||||

М-40 |

6 |

100 |

15 |

85 |

М-80 |

6 |

110 |

15 |

95 |

||||

Для улучшения условий транспортировки топлива к расходным цистернам рекомендуется поддерживать его температуру в пределах 40—60°С, в расходных цистернах (для М-40 и М-80) — примерно 80°С.

Осевой сдвиг ротора

При этой неполадки необходимо разгрузить турбоагрегат до нагрузки, при которой осевой сдвиг стабилизируется, проверив давление в регулировочной ступени. Если давление в ней окажется выше допустимого, дальнейшим снижением нагрузки его необходимо довести до приемлемой величины. Если при прослушивании не будет замечено посторонних шумов, турбину можно оставить в действии, усилив наблюдение за осевым положением ротора. Сопровождение увеличения осевого сдвига ротора посторонними шумами или повышением температуры масла после упорного подшипника требует немедленной остановки турбоагрегата.