- •1. Плашковий превентор

- •Превентор обертальний

- •3. Превентор універсальний

- •Гумове ущільнення;

- •4. Основні деталі розглядуваного обладнання

- •5. Схема мащення обладнання і мастила, які для нього використовуються

- •6. Техніко-організаційні заходи, що проводяться при експлуатації та установці даного обладнання

- •Висновок

- •Перелік використаної літератури

5. Схема мащення обладнання і мастила, які для нього використовуються

Характеристики гідравлічної системи управління превенторами :

робочий тиск в гідросистемі 10 МПа .

робоча рідина –– мастило АМГ-10, ДП-8 (ГОСТ 6794-75) .

вміст масляного бака –– 200 л.

використовуємий в акумуляторі газ –– азот

тиск в акумуляторі –– 6-6,5 МПа

об’єм акумулятора гідроприводу з встановленою діафрагмою –– 168 л

подача масла за допомогою насоса НШ-10Д

Устаткування гiдравлiчного управлiння (превентором) ГУП–100Бр–1 призначене для оперативного дистанцiйного управлiння превенторами i основними засувками манiфольду (всього 6 вузлів). Устаткування змонтовано на спільній рамі і складається iз основного пульта управлiння, насосно-акумуляторного устаткування, допомiжного пульта управлiння та з’єднувальних трубопроводiв. Управління електродвигунами насоса автоматичне вiд електроконтактного манометра (з діапазоном тисків 9–10 МПа). Акумулятор призначений для прискорення закриття–вiдкриття превенторiв та засувок i забезпечення управлiння цими операцiями за рахунок енергiї стиснутого азоту.

Технічна характеристика устаткування гідравлічного керування ГПУ-100Бр-1 така:

Кількість керованих вузлів противикидного устаткування 6

Робочий тиск, МПа 10

Місткість масляного бака, дм3 250

Об’єм масла в пневмогідроакумуляторі за тиску в системі

10 МПа і тиску азоту для заправлення 6 МПа 71

Потужність електродвигуна, кВт 3

Частота обертання вала, хв-1 1430

Подавання ручного насоса за один подвійний хід, см3 15

Габаритні розміри пультів керування, мм:

- основного 1530х1125х1635

- допоміжного 740х454х746

Маса пультів керування, кг:

- основного 917

- допоміжного 112,5

6. Техніко-організаційні заходи, що проводяться при експлуатації та установці даного обладнання

Для відкриття газовий, нафтових і газоконденсатних родовищ з високим пластовим тиском (вище гідростатичного), а такою для буріння розвідувальних свердловин, їх устя обладнують превенторами . До місця монтажу противикидне обладнання потрібно транспортувати будь-яким видом вантажного транспорту, але тим, яке забезпечує надійне транспортування .

Після розпакування обладнання, перевіряють належність всіх робочих вузлів . Розконсервування проводиться механічним способом .

Превентори монтують на кондукторі або проміжних обсадних колонах після цементування цих колон . Перед монтажем превентори опресовуються в майстернях на пробний тиск. На першу колону (кондуктор) встановлюють колонний фланець і кріплять до колони за допомогою різьби або зварюють з внутрішньої або зовнішньої сторони . Колонний фланець має кільцеве ущільнення і повздовжній бурт з хвилеподібний торцем для приварювання його до колони з зовнішньої сторони хвилеподібним швом . З внутрішнього боку фланець має конусну поверхню для клинової підвіски наступної колони. До фланця шпильками і хрестовиною встановлюють кільцеве ущільнення із маловуглецевої сталі . На хрестовині монтують превентори . Над превенторами розміщують двофланцеву котушку для встановлення додаткового превентора і роз’ємну воронку, яка жолобом з’єднує устя свердловини з циркуляційною системою .

Про спускові наступної колони для герметизації кільцевого простору застосовують колони головки з клиновою підвіскою і герметизуючим анкерним обладнанням . Колона головка складає із корпуса, котушки, клинів і пакера . Клини потрібні для підвіски наступної колони на усті передостанньої, а пакер –– для герметизації між трубного кільцевого простору . котушку і корпус головки з’єднують шпильками і ущільнюють металевим кільцем . Зверху котушки встановлюють хрестовину, а потім превентори в тій самій послідовності, як і при встановлені на першу колону. Першу колонну головку на кондукторі створюють колонний фланець і котушка .

Першим встановлюють плашковий превентор. Над ним –– універсальний, який з’єднують з плашковим за допомогою шпильок і додатково закріплюють відтяжками за спеціальні серги в корпусі .

Після монтажу превенторів збирають нагнітальні лінії . На кожній лінії ставлять засувки високого тиску : аварійну –– біля хрестовини і робочу на відстані не менше 15 м від основи вишки . між хрестовиною і аварійними засувками монтують відсікачі, а біля робочих засувок –– манометри з триходовим краном і вентилем .

На робочому викиді після відводу в жолоб відводів для з’єднання з нагнітальною лінією бурових насосів і приєднання насосних агрегатів встановлюють третю засувку .

Викидні лінії збирають з невеликим відхилом від устя свердловини і кріплять до металевих стійок хомутами . Стійки встановлюють через кожні 7-8 метрів в котловани розміром 0,6×0,6×1 м і бетонують . довжина викидів повина бут не менше 30 м, а при умові відкриття газових горизонтів –– не менше 100 м .

Основні пульти керування превенторами монтують на відстані не менше 10 м від устя свердловини . Пульти керування і ручні штурвали встановлюють у пересувній металевій будці або біля них будують щит . допоміжні дублюючі пульти встановлюють біля пульта бурильника .

Після закінчення збирання превентори і обв’язку опресовують водою на тиск, який відповідає характеристиці обсадної колони, але не вище тиску, який указаний у паспорті превентора . після виконання всіх цих робіт на монтаж і опресовку складають акт .

Противикидне обладнання монтують по типовій схемі, затвердженій нафтогазовим об’єднанням і за дозволу служб Держгірпромнагляду України.

При експлуатуванні превентора в північних умовах для забезпечення оперативного відкриття і закриття плашкових превенторів всі трубопроводи гідрокерування потрібно утеплити .

Періодичність перевірки ППО в умовах бази-гідравлічна опресовування на робочий тиск-через 6 місяців. Дефектоскопія-один раз на рік. Після проведення перевірки складається акт.

Устя свердловини із встановленим ППО, має бути обв'язаний з поливної ємністі.

Для підйому на висоту превенторів повинні використовуватися стропи відповідної вантажопідйомності (вага ППО вказується в технічному паспорті), що пройшли випробування і мають відповідну маркування.

Повинен бути забезпечений вільний доступ до гирла свердловини для обслуговування ППО.

Перед початком зміни необхідно проводити перевірку затягування фланцевих з'єднань і контроль технічного стану рухомих елементів (перевірка на легкість відкриття-закриття). Результати перевірки необхідно занести в журнал перевірки обладнання. Не рідше одного разу на декаду проводиться контрольна перевірка противикидного обладнання майстром бригади. Результати перевірки заносяться в журнал перевірки обладнання.

При необхідності заміни плашок слід керуватися рекомендаціями заводу - виробника, відображеними в паспорті на превентор. Роботи проводяться під керівництвом спеціаліста - механіка по противикидного обладнання.

Після заміни плашок або вузлів превентора безпосередньо на гирлі свердловини необхідно превенторную установку обпресувати на тиск опресування колони.

Періодичність перевірки плашкових превенторів:

- Гідравлічна опресовування - через кожні 6 місяців

- Дефектоскопія - один раз на рік.

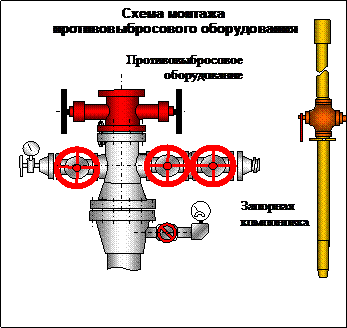

Рисунок 6.1 - Схема монтажу противикижного обладнання

Забороняється:

- виробляти удари по корпусу ППО з метою очищення поверхні від бруду і льоду.

- проводити зварювально-ремонтні роботи з'єднувальних швів на корпусі;

- обігрівати елементи превентора відкритим вогнем.

- розходження або обертання колони насосно-компресорних труб або бурильних труб при закритому плашковому превенторі

- не допускається навантаження на плашки більш 20т.

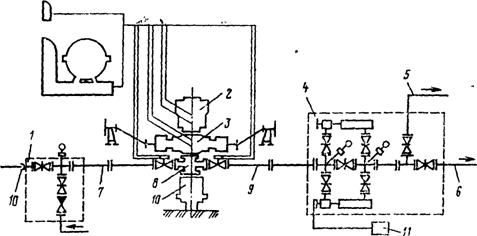

Противикидне обладнання ОПК–180х35К2 складається iз стовбурної частини, манiфольду МПБ2 – 80 х 35 К2 та устатковання гiдравлiчного управлiння СН6. Стовбурна частина включає в себе унiверсальний превентор ПУ1- 180 х 35 К2, плашковий превентор ПП – 180 х 35 К2 i хрестовину (рис. 3.39).

1 – блок глушіння; 2 – превентор універсальний; 3 – превентор плашковий; 4 – блок дроселювання;5 – відвід до трапно-факельного устатковання; 6 – лінія прямого скиду; 7 – лінія глушіння; 8 – хрестовина; 9 – лінія дроселювання; 10 – колонна головка; 11 – пульт управління

Рисунок 6.2 - Схема обладнання ОПК–180х35К2:

Технічна характеристика обладнання ОПК-180х35К2

Умовний прохід, мм

- стовбурної частини 180

- маніфольдів і бокових відводів стовбурної частини хрестовини 80

Тиск, МПа

- робочий 35

- пробний 70

Тип основного приводу Дистанційний гідравлічний

Умовний діаметр ущільнюваних труб, мм 60;73;89;114

Навантаження на плашки плашкового превентора, кН:

- від маси колони 900

- виштовхувальне 280

Свердловинне середовище

Корозійне (нафта, газ, газоконденсат, промивальна рідина та їх суміші з об’ємним вмістом Н2S і СО2 до 6% за об’ємом)

Маса, кг

- обладнання в зібраному вигляді 13200

- повного комплекту 13960