- •Введение

- •Проектирование штампованных поковок, получаемых на молотах и кгшп

- •1. Цель работы

- •2. Основные сведения о горячей объемной штамповке

- •2.1. Материалы, применяемые при изготовлении поковок

- •2.2. Исходные заготовки, обрабатываемые ковкой и штамповкой

- •3. Этапы проектирования штампованных поковок, получаемых гош вдоль оси заготовок на молотах и кгшп

- •3.1. Выбор поверхности (плоскости) разъёма штампа

- •3.2. Припуски на механическую обработку

- •3.3. Назначение кузнечных напусков

- •3.4. Проектирование углублений и перемычек

- •3.5. Назначение допусков

- •3.6. Оформление чертежа поковки

- •4. Пример проектирования штампованной поковки

- •4.1. Отработка втулки на технологичность

- •4.2. Расчет (назначение) допусков и допускаемых отклонений и припусков на поковку втулки

- •4.2.1. Расчет поковки.

- •4.3. Составление чертежа поковки втулки

- •4.4. Содержание технических требований на поковку втулки

- •5. Расчет размеров исходной заготовки для штампованной поковки

- •5.1. Пример расчета размеров заготовки под поковку для втулки

- •6. Порядок выполнения работы

- •7. Содержание отчета

- •8. Контрольные вопросы

- •Cписок литературы

- •Приложение 3 Категории прочности и механические свойства сталей [гост 8479 - 70]

4. Пример проектирования штампованной поковки

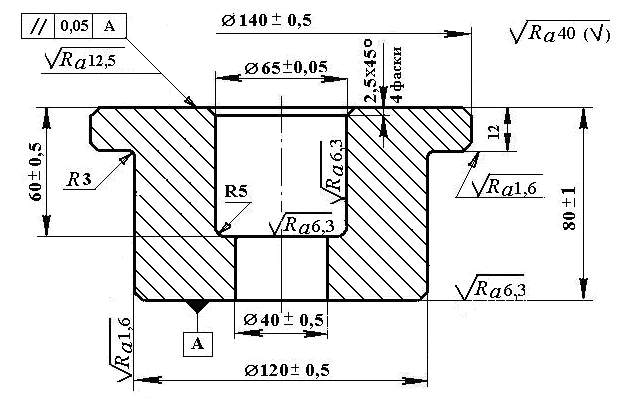

В качестве примера приведем проектирование и расчет поковки для детали типа “втулка”, чертеж которой представлен на рис. 8.

4.1. Отработка втулки на технологичность

Прежде чем приступить к расчету и проектированию поковки необходимо деталь отработать на технологичность:

– определить каким способом и на каком оборудовании можно произвести штамповку. При этом можно воспользоваться сведениями приложения 1. Выбираем штамповку на КГШП в открытом штампе;

– уточнить по конфигурации детали, по массе, а также по размерам ее отдельных элементов, возможность изготовления поковки для данной детали или отдельных ее элементов штамповкой.

Рис. 8. Чертеж детали (втулки)

Деталь в виде втулки имеет сквозное ступенчатое отверстие с размерами Ø 65 мм и Ø 40 мм, а также фланцевую часть с Ø 140 мм и толщиной 12 мм. При изготовлении отверстия штамповкой следует учесть, что наметить отверстие в поковках можно на глубину: при штамповке на молоте до h ≤ 0,8 Dд; при штамповке на КГШП до h ≤ Dд; при штамповке на ГКМ до ≤ 3 Dд. В нашем случае у втулки h < Dд, поэтому двухсторонняя наметка с плоской перемычкой при штамповке на КГШП может быть выполнена. Остальные элементы поковки также можно получить без излишних напусков;

– по массе детали определить вид исходной заготовки (слиток или сортовой прокат). Наибольший диаметр детали составляет 140 мм, масса детали – 5,65 кг. Штамповку производим после предварительной осадки, поэтому выбираем прутковую заготовку, у которой диаметр будет меньше, чем диаметр поковки.

– по марке стали оценить ковкость. На чертеже детали указана марка материала: Сталь 40Х ГОСТ 4543 - 71. Ковкость сталей можно определить для отожженного состояния по данным [3, с. 132…142]. Сталь 40Х в интервале температур испытания 700…1200 °С имеет ковкость в пределах Кψ = 0,44….4,17 %/МПа [3, с. 133]. Эти значения Кψ характеризуют отличную ковкость стали 40Х (см. табл. 1) при ковочных температурах.

4.2. Расчет (назначение) допусков и допускаемых отклонений и припусков на поковку втулки

Для расчета и проектирования детали исходной информацией является чертеж детали с техническими требованиями, техническое задание на изготовление поковки. Рассмотрим выполнение расчета поковки в следующей последовательности.

Пример. Деталь типа “втулка” (см. рис. 8).

Исходные данные по детали:

─ материал – сталь 40Х ГОСТ 4543-71;

─ масса детали – 5,65 кг;

─ нагрев заготовок – индукционный;

─ штамповочное оборудование – КГШП;

─ штамповка – открытая;

─ тип производства – серийное.

4.2.1. Расчет поковки.

Характеристика материала. Сталь 40Х относится к легированным конструкционным (хромистым) сталям с содержанием 0,36…0,44 % С; 0,1…0,37 % Si; 0,5…0,8 % Mn; 0,8…1,1 % Cr [3, с. 14]. В отожженном состоянии Сталь 40Х имеет: твердость 217 НВ [9, c. 65; ГОСТ 4543 - 71]. Сталь применяется в термически обработанном состоянии. Хром значительно увеличивает прокаливаемость стали. Сталь улучшаемая: температура закалки tзак = 860 °C (закалка в масло), отпуск при температуре tотп= 500 °C. Механические свойства после термообработки: σ0,2 = 785 МПа; σв = 980 МПа; δ = 10 %; ψ = 45 %; КСU = 59 Дж/см2; 385…420 НВ [3, с. 18; 9, с. 67]. Таким образом, после термообработки категория прочности составляет КП785 (см. приложение 3). Технологические режимы: интервал ковки 1180…830 °C (см. приложение 2) или [3, c. 219].

Группа испытаний. Судя по материалу – деталь ответствен-ного назначения. Поэтому в техническом задании заказчик должен указать группу испытаний поковки, например, группу IV (см. приложение 4) с определением следующих механических характеристик: σ0,2, σв, δ, КСU, НВ. С отражением этих требований в угловом штампе чертежа должна быть следующая надпись:

![]()

В технических требованиях должна быть указана: “Группа испытаний IV”.

Группа стали: Сталь 40Х с содержанием углерода

0,36…0,44 % С относится к группе М2.

Масса поковки. Расчетная масса поковки определяется по формуле (1) и при коэффициенте Кр = 1,6 составляет Мпок = 9,0 кг.

Степень сложности поковки определяется по значению коэффициента сложности, рассчитываемого по формуле (2). Для втулки объем фигуры (цилиндра радиусом равным 7 см, высотой – 8 см), в которую она вписывается (πR2 · H), составляет Vфиг = 1231 см3, а масса фигуры (при плотности стали ρ = 7,8 г/см3) равна Мфиг = 9,6 кг. Тогда Кс = 0,94. Для этого значения Кс степень сложности составляет – С1 (см. раздел 3.2.2, с. 16).

Класс точности определим по табл. 2. Для открытой штамповки выдавливанием класс точности составляет – Т4.

По полученным данным по табл. 3 определяем исходный индекс – 13.

Назначаем припуски и допуски на размеры детали по данным табл. 4 и 5 и определяем размеры поковки с допускаемыми отклонениями. Полученные результаты сводим в следующую таблицу.

|

№ п/п |

Размер детали, мм |

Шерохо-ватость детали Ra, мкм |

Основ. припуск Zосн |

Дополнитель-ный припуск Zдоп |

Суммар-ный припуск Z |

Размеры поковки, мм |

Допуск на раз-мер по-ковки | |

|

Диаметральные размеры | ||||||||

|

1 |

1400,5 |

12,5 |

1,7 |

0,3 |

- |

2,0 |

144 |

+1,8 −1,0 |

|

2 |

1200,5 |

1,6 |

2,0 |

0,3 |

- |

2,3 |

124,5 |

+1,8 −1,0 |

|

3 |

650,05 |

6,3 |

1,8 |

0,3 |

- |

2,1 |

≈ 61 |

+0,9 −1,6 |

|

4 |

400,2 |

40 |

1,5 |

0,3 |

|

1,8 |

36,4 |

+0,9 −1,6 |

|

Длиновые (высотные) размеры | ||||||||

|

1 |

801 |

6,3 |

1,8 |

0,3 |

- |

2,1 |

≈ 84 |

+1,8 −1,0 |

|

2 |

801 |

12,5 |

1,5 |

0,3 |

- |

1,8 | ||

|

3 |

600,5 |

6,3 |

1,5 |

- |

- |

1,5 |

60 |

+0,9 −1,6 |

|

4 |

12 |

1,6 |

1,7 |

0,3 |

- |

2,0 |

13,8 |

+0,8 −1,4 |

|

6 |

|

|

|

|

|

|

|

|

|

Впадины и углубления в поковке, когда их оси параллельны направлению движения одной из частей штампа, а диаметр не менее 30 мм, выполняют глубиной до 0,8 их диаметра отверстия при изготовлении на молотах и прессах, и до трех диаметров – при изготовлении на горизонтально-ковочных машинах. | ||||||||

4.2.2. Кузнечные напуски на размеры втулки. Кузнечные напуски на поковке образованы штамповочными уклонами, радиусами закругления внутренних углов и перемычкой, которая будет удалена при обрезке облоя. Величина штамповочных уклонов назначена согласно п. 3.3.1: для внешних поверхностей – 5° и для внутренних – 7°. Радиусы закруглений установлены согласно п. 3.3.2: наружные – 4 мм; внутренние – 6 мм.

Проектирование углублений и перемычек поковки втулки. В соответствии с рекомендациями п. 3.4.1 выбрано углубление (наметки) с двух сторон с плоской перемычкой. Наибольший диаметр наметки вычислим по формуле (4). Наибольший диаметр верхней наметки при значениях Zном = 2,21 мм и Dд =65 мм составит:

dосн = 65 – 2 ∙ 2,21= 61 мм; нижней - при Zном = 1,8 мм и Dд =40 мм составит dосн = 40 – 2 ∙1,8= 36,5 мм.

Толщина плоской перемычки определяем по формуле (7). При этом выбираем dосн = 36,5 мм для нижней наметки, приняв hн=20 мм.

![]() .

.

Радиус закругления у перемычки определяем по формуле (6) при hн=20 мм; Rвн = 6 мм. r = 6 +0, 1∙ 20 +2 = 10 мм.

Диаметр прошиваемого отверстия dотв определяем по формуле (5) при dосн = 36,5 мм; hв=20 мм; s/2 = 5/2 мм; β = 7 мм; r = 10 мм.

dотв = 36,5 мм – 2[(20 – 5/2) 0,123 + 10] = 12,5 мм. Этот диаметр также можно найти построением на эскизе, зная припуски на отверстие и нижнюю поверхность 3 поковки (рис. 9), а также воспользовавшись данными приложения 7. В нашем случае построение дает dотв = 14 мм.

Наименьший диаметр наметки dо во внутренней плоскости разъема штампа определяется по формуле (6) при значениях: dотв = 12,5 мм; r = 10 мм. dо = 12,5 + 2∙10 мм = 22,5 мм.