- •Введение

- •Проектирование штампованных поковок, получаемых на молотах и кгшп

- •1. Цель работы

- •2. Основные сведения о горячей объемной штамповке

- •2.1. Материалы, применяемые при изготовлении поковок

- •2.2. Исходные заготовки, обрабатываемые ковкой и штамповкой

- •3. Этапы проектирования штампованных поковок, получаемых гош вдоль оси заготовок на молотах и кгшп

- •3.1. Выбор поверхности (плоскости) разъёма штампа

- •3.2. Припуски на механическую обработку

- •3.3. Назначение кузнечных напусков

- •3.4. Проектирование углублений и перемычек

- •3.5. Назначение допусков

- •3.6. Оформление чертежа поковки

- •4. Пример проектирования штампованной поковки

- •4.1. Отработка втулки на технологичность

- •4.2. Расчет (назначение) допусков и допускаемых отклонений и припусков на поковку втулки

- •4.2.1. Расчет поковки.

- •4.3. Составление чертежа поковки втулки

- •4.4. Содержание технических требований на поковку втулки

- •5. Расчет размеров исходной заготовки для штампованной поковки

- •5.1. Пример расчета размеров заготовки под поковку для втулки

- •6. Порядок выполнения работы

- •7. Содержание отчета

- •8. Контрольные вопросы

- •Cписок литературы

- •Приложение 3 Категории прочности и механические свойства сталей [гост 8479 - 70]

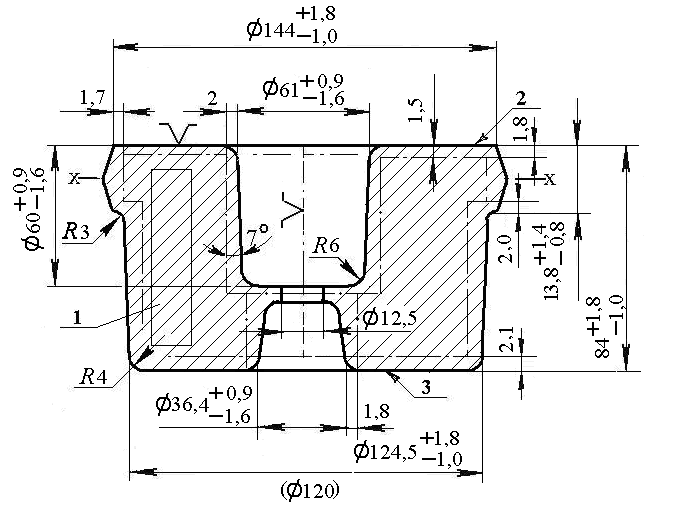

4.3. Составление чертежа поковки втулки

На рис. 9 представлен чертеж поковки втулки, выполненный в соответствии с правилами п. 3. 6. 1.

Рис. 9. Чертеж поковки

4.4. Содержание технических требований на поковку втулки

В техническом требовании чертежа поковки должны приводиться следующие сведения.

Т.О – закалка + отпуск, 385…420 НВ.

Класс точности – Т4.

Степень сложности – С1.

Группа стали – М2.

Исходный индекс – 13.

Вид нагрева под штамповку – индукционный.

Оборудование – КГШП.

Допускаемая величина облоя – 0,9 мм.

Допускаемая величина смещения по поверхности объема штампов – 0,3 мм.

10. Допускаемые отклонения от плоскостности – 0,6 мм.

11. Неуказанные радиусы закруглений – 4 мм.

12. Неуказанные штамповочные уклоны: наружные – 5о, внутренние – 7о.

13. Способ очистки – гидропескоструйный.

14. Глубина внешних дефектов – не более половины припуска.

15. 1–место отбора образцов для испытаний.

16. 2–место маркировки.

17. 3–место отпечатка при испытании на твердость.

18. Группа испытаний – IV.

19. Категория прочности КП 785 ГОСТ 8479-70.

5. Расчет размеров исходной заготовки для штампованной поковки

После разработки чертежа поковки и определения ее объема Vn можно рассчитать объем исходной заготовки Vисх., который будет больше объема поковки на величину объема следующих отходов: облоя Vоб , удаляемых перемычек Vпер , клещевины Vкл , а также на угар (окалину) Vуг :

Vисх=Vп+Vуг+Vоб+Vпер+Vкл (12)

Потери металла на угар Vуг зависят от способа нагрева и учитываются коэффициентом угара Куг относительно объема поковки Vп

Vуг=КугVп/100. (13)

При нагреве в пламенных печах Куг = 1…2 %, а для безокислительного нагрева – Куг = 0,5…1 %.

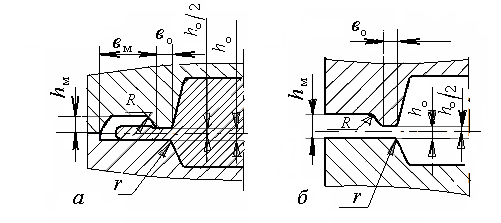

Основные размеры наиболее распространенных облойных канавок приведены на рис. 10 и в табл. 9 [4, с. 105; 5, с. 64–65, 183].

Облойная канавка прессового штампа, в отличие от молотового, является открытой, т. е. зазор между нижней и верхней частями штампа hм выполняют до границы штампа (см. рис. 10, б). Такая конструкция канавки штампа предусмотрена во избежание заклинивания штампов, так как КГШП имеет фиксированное нижнее положение ползуна за счет кривошипного вала и не допускает беззазорного положения половин штампа.

Площадь поперечного сечения облойной канавки молотового штампа Fok складывается из площади поперечного сечения мостика шириной вo и магазина шириной вм. Для штампов КГШП главной характеристикой облойной канавки служит площадь поперечного сечения мостика, определяемая по формуле Fм=вoho. (14)

Рис. 10. Облойные канавки штампов ГОШ: а– молотовой штамп;б – прессовый штамп

Для выбора типа канавки необходимо найти требуемую толщину облоя ho или усилие КГШП, которые зависят от размеров поковки и в первую очередь от площади поковки в плане Sпп или равной ей площади ручья штампа в плоскости разъема.

Полученную величину округляем до ближайшего значения и по таблице 9 выбираем номер канавки и все необходимые размеры.

Толщину облоя ho вычисляем по формуле

![]() .

.

![]() (15)

(15)

Облой после штамповки располагается по всему периметру поковки.

Таблица 9

Размеры облойных канавок

|

Номер канавки |

Усилие прес-са, МН (тс) |

hO, мм |

hM, мм |

R, мм |

вO, мм |

вM , мм |

FOK, мм2 |

FM, мм2 |

|

1 |

0,3 (30) |

1 |

3 |

0,5 |

7,5 |

22 |

80 |

7,5 |

|

2 |

10 (1000) |

1,6 |

3,5 |

1 |

8 |

22 |

102 |

12,5 |

|

3 |

16 (1600) |

2 |

4 |

1,5 |

9 |

25 |

136 |

18 |

|

4 |

25 (2500) |

3 |

5 |

3 |

10 |

28 |

201 |

30 |

|

5 |

40 (4000) |

4 |

6 |

4 |

11 |

30 |

266 |

44 |

|

6 |

63 (6300) |

5 |

7 |

6 |

12 |

32 |

343 |

60 |

Площадь поперечного сечения самого облоя Fоб выбирается для молотовых штампов несколько меньше площади сечения облойной канавки Fок, а для прессовых – в z раз больше площади поперечного сечения мостика Fм.

Fоб = ξ Fок, (16)

Fоб = z Fм, (17)

где ξ = 0,6…0,8; z = 1,5…2,5 – коэффициенты заполнения облойной канавки, большие значения которых соответствуют более сложным поковкам (группа С4), а меньшие – простым поковкам (группа С1).

Объем облоя находится по формуле:

Vоб=Fоб П, (18)

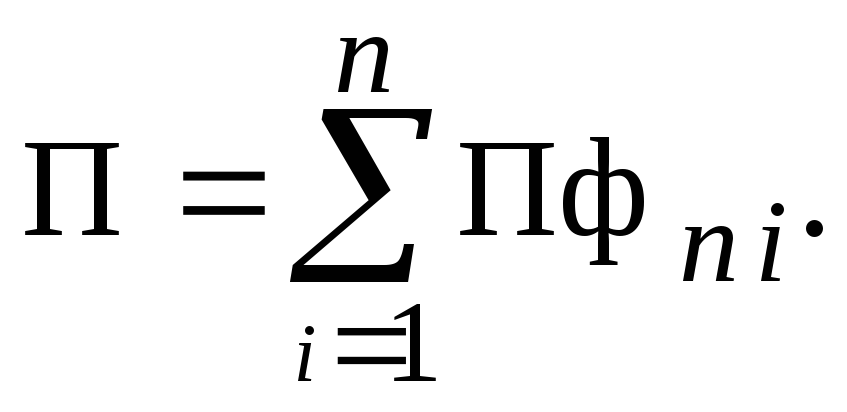

где П – периметр поковки в плоскости разъема штампа (в плане), который определяется как сумма внешних частей периметров элементарных фигур (Пф) в плане

(19)

(19)

Клещевина, как искусственное увеличение исходной заготовки, предусматривается в специальных случаях для удобства захвата поковки клещами при переносе из одного ручья штампа в другой.

Объем перемычки отверстия Vпер необходимо учесть в балансе металла. Объем перемычки определяется по формуле:

Vпер = Sпер S, мм2 (20)

где Sпер – площадь перемычки в плане, S – толщина перемычки.

После определения значений Vуч, Vоб, Vпер, Vкл по формуле (12) рассчитывается объем исходной заготовки Vисх. Затем вычисляются размеры исходной заготовки, т. е. ее диаметр и длина.

Размеры исходной заготовки в зависимости от способа штамповки и наличия тех или иных ручьев рассчитывают по разному. При штамповке осадкой в торец (вдоль оси) выбор размеров исходной заготовки обусловлен следующими соображениями:

– во-первых, учитывая удобство резки заготовок на прессножницах (см. рис. 3) или хладноломах, принимают отношение высоты заготовки Нзаг к ее диаметру Dзаг больше на 1,25;

– во-вторых, учитывают возможность продольного изгиба заготовки, так как заготовку устанавливают в штамп вертикально. Чтобы избежать продольного изгиба, отношение Нзаг/Dзаг (коэффициент устойчивости К) при штамповке на молоте должно быть не больше 2,5, а при штамповке на КГШП – не более 2,8. Обычно отношение

К=Нзаг/Dзаг = 2…2,3. (21)

Зная это отношение и объем заготовки Vзаг, легко определить диаметр. Диаметр заготовки круга

![]()

![]() (22)

(22)

После определения диаметра заготовки Dзаг по формуле (22) вычисляют высоту заготовки. Затем по сортаменту ГОСТ 2590-88 «Сталь горячекатаная круглая» выбирают ближайший больший диаметр [3, с. 76; 4, с. 14] (см. также раздел 2.2). По выбранному диаметру рассчитывается площадь сечения заготовки Fзаг, мм2.

Длина заготовки определяется по формуле:

Lзаг = Vзаг / Fзаг, мм. (23)

На рис. 3 приведена схема резки прутков на мерные заготовки с активным поперечным зажимом в неподвижном разъемном ноже и осевым упором. Резка проводится без отхода металла путем смещения (сдвига) отрезаемой части прутка по поверхности раздела под действием ножей. Это наиболее распространенный и экономичный способ. Существующие способы разделения металла на заготовки приведены в [3, с. 163...216].