- •Экзаменационный билет n 19

- •1.Способы ускорения варки, гомогенизации и осветления

- •2.Отжиг стеклоизделий: назначение, режим отжига, характеристика свойств отожженных стекол.

- •4. Виды, состав и свойства пуццолановых добавок как сырьевых компонентов для производства пуццолановых цементов.

- •Экзаменационный билет n 20

- •4. Состав сырьевой смеси для производства портландцемента, его влияние на фазовый состав клинкера.

2.Отжиг стеклоизделий: назначение, режим отжига, характеристика свойств отожженных стекол.

Процесс устранения или ослабления остаточных напряжений называется отжигом. Для каждого стекла существует определенный интервал температур, в котором происходит отжиг. Чем меньше вязкость стекла и выше температура его отжига, тем быстрее удаляются остаточные напряжения. Однако повышение температуры отформованного стеклоизделия и соответствующее этому понижение вязкости стекла выше известного предела небезопасно, так как оно может вызвать деформацию изделия. Отжиг стеклоизделий ограничивается обычно двумя предельными температурами: верхней и нижней.

Отжиг стеклоизделий делается в отжигательных печах периодического или непрерывного действия с пламенным или электрическим обогревом. При вертикальном вытягивании стекла отжиг происходит в шахте машин ВВС. Камерные печи периодического действия (опечки) используются для отжига различных по форме и толщине стеклоизделий. [1]

Для каждого вида стекла в зависимости от его конфигурации и химического состава устанавливают свой режим отжига. Для этого определяют прежде всего температурный интервал, в котором могут возникнуть или исчезнуть остаточные напряжения. Этот интервал, называемый зоной отжига стекла, ограничивается высшей и низшей температурой отжига.

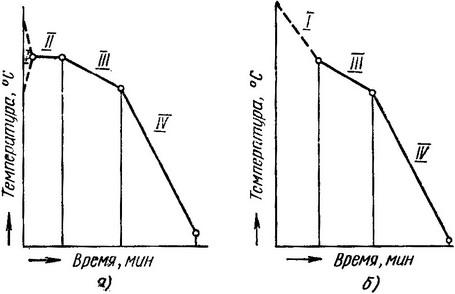

Под высшей температурой отжига подразумевают ту температуру, которая отвечает вязкости стекла 1013 П. При этой температуре напряжения в стекле уменьшаются в 10 раз за время, равное 5 мин. Эта температура соответствует границе хрупкого состояния стекла. Под низшей температурой отжига подразумевают температуру при которой вязкость стекла соответствует 1015 П. При этой температуре напряжения уменьшаются в 10 раз за время, в 100 раз большее, чем при верхней температуре отжига, т. е. за 500 мин. Разница между высшей и низшей температурами отжига для обычных стекол составляет 100° С, а для оптического стекла — 150° С. Процесс отжига стекла состоит из четырех стадий (рис. 18).

Рис. 18. Графики отжига: а — штучных изделий, б — листового стекла; I—IV — стадии отжига

I стадия — предварительный нагрев или охлаждение (отрезок I). Изделия доводятся до заданной высшей температуры отжига со скоростью, не вызывающей их разрушения. II стадия — выдержка при постоянной температуре (отрезок II). Изделия выдерживают при высшей температуре отжига в течение времени, достаточного для заданного уменьшения напряжений. III стадия — медленное охлаждение (отрезок III). Изделия охлаждаются с достаточно малой скоростью, не допускающей возникновения новых остаточных напряжений, превышающих заданные. IV стадия — быстрое охлаждение (отрезок IV). Изделия охлаждаются со скоростью, обеспечивающей допустимые временные напряжения. Температура, скорость охлаждения и продолжительность каждой стадии зависят от вида изделия, его конфигурации, химического состава. Поэтому для каждого производственного процесса устанавливают свой особый режим отжига. При отжиге листового стекла, вырабатываемого машиной ВВС, II стадия отсутствует. При изготовлении стеклоизделий большое значение имеет контроль качества отжига. Методы контроля качества отжига основаны на том, что в стекле под действием внутренних напряжений возникает двойное лучепреломление, которое проявляется в виде окраски при просмотре в полярископе.

3.Влияние КН и модулей на технологический процесс и свойства портландцемента.

Увеличение скорости роста прочности цемента может быть достигнуто при получении клинкера с высоким содержанием алита, а в ранние сроки твердения - и С3А, что возможно при обжиге сырьевых смесей с высоким содержанием СаО, т.е. с высоким КН. Но при высоком КН спекаемость клинкера ухудшается. Увеличение силикатного модуля n снижает реакционную способность сырьевой смеси. Между КН и количеством связанной извести существует почти прямолинейная зависимость.

Наибольшей реакционной способностью обладают сырьевые смеси с р=1,20-1,60. Высокий силикатный модуль замедляет реакции силикато-образования и снижает спекаемость клинкера, что в свою очередь, ухудшает условия охлаждения клинкера в холодильнике, т.к. образующиеся мелкие зерна укладываются более плотно и холодный воздух проходит межу ними хуже.

К основным свойствам портландцемента (ГОСТ 10178—85) относятся тонкость помола, водопотребность, сроки схватывания, равномерность изменения объема и прочность (марка): цемента. При необходимости оценивают и другие свойства: плотность и насыпную плотность, тепловыделение, стойкость в различных условиях среды и т. п.

Тонкость помола — один из факторов, определяющих быстроту твердения и прочность цементного камня. Обычный портландцемент измельчают довольно тонко — остаток на сите № 008 (4900отв/см2) не должен превышать 15%, что соответствует удельной поверхности цемента 2500...3000 ем2/г.

Водопотребность портландцемента характеризуется количеством воды (% массы цемента), которое необходимо для получения цементного теста нормальной густоты, т. е. заранее заданной стандартной пластичности, определяемой погружением в тесто цилиндра пестика прибора Вика. Водопотребность зависит от минерального состава и тонкости помола цемента и колеблется в пределах 22...26 %.

Сроки схватывания и равномерность изменения объема цемента определяют на тесте нормальной густоты. Начало схватывания цементного теста должно наступать не ранее 45 мин, а конец схватывания — не позднее 10 ч. Сроки схватывания определяют с помощью прибора Вика путем погружения иглы этого прибора в тесто нормальной густоты. Для получения нормальных сроков схватывания при помоле клинкера вводят добавку двуводного гипса, а в случае необходимости — специальные добавки— замедлители или ускорители схватывания.