- •22) Нагартованная сталь

- •48) Шарикоподшипниковые стали

- •49) Инструментальные стали повышенной прокаливаемости

- •50) Инструментальные стали пониженной прокаливаемости(см на мобилке продолжение)

- •30) Обратимая и необратимая отпускная хрупкость

- •11) Химические соединения, твердые растворы, механические смеси

- •57) Основы порошковой металлургии

- •52) Штамповые стали

- •53) Твердые сплавы

- •45) Цементуемые стали

- •13) Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов.

- •56) Сплавы на основе легкоплавких металлов

22) Нагартованная сталь

Широкое применение в народном хозяйстве имеют проволока, а также другие виды изделий тонких сечений.

Эти виды изделий изготавливают на металлургических заводах прокаткой, прессованием, волочением в холодном состоянии. В результате такой обработки металл получает наклеп, который может быть снят последующим рекристаллизационным отжигом.

Для отожженного состояния механические свойства определяются главным образом составом стали, и в первую очередь содержанием углерода.

Для

нагартованного состояния свойства

будут сильно зависеть от степени

наклепа(степени обжатия). При максимальном

наклепе(обжатие 96-97%) высокоуглеродистой

стали(1.2%С) достигается прочность,

превышающая 4000 Мпа. Очевидно, что после

такой степени обжатия проволока

получается очень тонкой. Действительно,

рекордные значения прочности

получены были лишь на проволоке 0,1 мм

из высокоуглеродистой стали после

значительных обжатий(98%).

получены были лишь на проволоке 0,1 мм

из высокоуглеродистой стали после

значительных обжатий(98%).

Нагартованную проволоку тонких сечений после значительной степени обжатия используют для изготовления канатов и тросов. Обычно для этой цели применяют сталь с 0,6-0,8% С, которая после обжатия 80-90% получает прочность 1800-3000 Мпа.

Чтобы получить такую степень обжатия, материал проволоки должен хорошо деформироваться. Оказывается, что это достигается лишь при условии, если исходная структура представляет собой тонкопластинчатый перлит, получаемый особой обработкой в свинцовых(или соляных) расплавленных ваннах. Это так называемое патентирование, представляющее собой разновидность изотермической закалки.

48) Шарикоподшипниковые стали

Шарикоподшипниковую сталь прежде всего должна обладать высокой твердость, поэтому применяют высокоуглеродистые стали типа инструментальной. Чтобы шарикоподшипниковая сталь легко принимала закалку(т.е. имела низкую критическую скорость закалки) и в качестве закалочной среды для нее можно было бы применять масло, сталь легируют(обычно хромом).

Маркируются шарикоподшипниковые стали: ШХ6, ШХ9, ШХ15, ШХ15СГ(ещё кремний и марганец).

Обозначение марки надо расшифровывать так: сталь шарикоподшипниковая хромистая; цифра показывает примерное содержание хрома в десятых долях процента. Хром, как указывалось, вводят для обеспечения необходимой прокаливаемости.

По своей природе перечисленные хромистые стали близки к углеродистым сталям с 1% С.

Термическая обработка деталей шарикоподшипника состоит из двух основных операций – закалки и отпуска. Закалку проводят в масле, температура нагрева 830-840 градусов с последующим отпуском при 150-160 градусов в течение 1-2 часов, что обеспечивает получение твердости не ниже 62 HRC. Структура должна представлять собой отпущенных очень мелкоигольчатый мартенсит с равномерно распределенными избыточными карбидами. Несоблюдение правильных температурных режимов термической обработки, которые задаются в узких пределах, ухудшает качество подшипников, что отражается на их стойкости в работе.

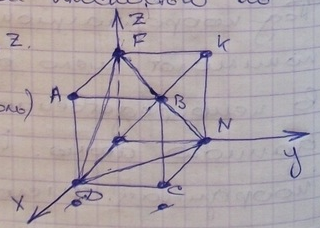

3) Кристаллографическое обозначение атомных плоскостей и направлений

Кристаллографические плоскости и направления обозначаются индексами. Под индексами понимают 3 целых взаимно простых числа. Обратно пропорциональных числу осевых единиц, отсекаемых данной плоскостью по координатным осям x, y, z.

ABCD:

(100) (один, ноль, ноль)

B KND:

KND:

(0 1 0)

{100}

– семейство

идентичных плоскостей (100),

(010), (001),

.

.

DEN:

(111),

Анизотропия – неодинаковость свойств по различным направлениям в кристалле. Под индексами понимают 3 числа пропорциональных координатам, расположенных в этих направлениях.

[110] – направление.