- •1. Критерии работоспособности ременных передач

- •2.Заклепочные соединения

- •3. Заклепочные соединения

- •4.Зубчатая передача

- •5.Конические зубчатые передачи

- •6.Конические зубчатые передачи

- •7. Волновая передача

- •9. Методика расчёта заклёпочных швов

- •10. Муфты

- •11. Напряжение в ремне

- •12. Оси и валы

- •. Проверочный расчет на сопротивление усталости

- •Расчет на статическую прочность

- •Расчет валов и осей на жесткость

- •13.Передача винт–гайка

- •Расчет передачи винт–гайка

- •Расчет резьбы на износостойкость

- •Расчет винта на прочность

- •Расчет винта на устойчивость

- •11.4.4.Расчет гайки

- •14. Передачи

- •15.Планетарные передачи

- •16.Подшипники качения

- •14.6. Расчет подшипников по динамической грузоподъемности

- •14.7. Расчет подшипников качения по статической грузоподъемности

- •17. Подшипники скольжения

- •13.1.2. Разновидности подшипников скольжения

- •18. Проверка червяка

- •19.Проверочный расчет на сопротивление усталости

- •Расчет валов и осей на жесткость

- •20. Расчёт зубьев

- •21. Расчёт на прочность винта

- •22. Расчёт прочности

- •23. Расчёт прочных заклёпочных швов

- •24.Расчет раб пов-тей зубьев червячных колес

- •26Расчёт сварных соединений втавр и стыковых швов

- •25,27.Расчет сварных угловых швов

- •28. Ременная передача

- •Силы в ветвях ремня

- •29. Кпд винтовой пары

- •30. Самоуправляемые муфты

- •31. Сварные соединения

- •32. Сварные соединения

- •33. Силовые отношения в винтовой паре

- •35. Сцепные муфты

- •36 Фрикционные передачи

- •Классификация

- •37. Цепные передачи

- •Основные параметры. Кинематика и геометрия Шаг цепи

- •Скорость цепи

- •Передаточное число

- •Межосевое расстояние а и длина цепи

- •Расчет передач с втулочными и роликовыми цепями

- •38. Цилиндрические зуб. Передачи

- •39. Расчёт зубьев на контактную прочность

- •40 Червячные передачи

- •41. Шпоночные соединения

- •42. Волновые передачи

- •43.Подшипники качения

3. Заклепочные соединения

Заклепочные соединения – наиболее старинная разновидность неразъемных соединений. Конструктивно заклепочное соединение сравнительно просто (рис. 21.1) и его выполнение осуществляется следующим образом. В совмещенные отверстия соединяемых деталей вставляют заклепку, которая представляет собой цилиндрический стержень с закладной головкой. Затем, осаживая (заклепывая) выступающий конец заклепки, образуют вторую замыкающую головку. Заклепки стандартизованы для диаметров d до 37 мм, причем каждому d соответствует несколько нормальных длин l. Диаметр отверстия под заклепки do делается на 0.5–1.0 мм больше диаметра заклепки.

Клепку (осаживание стержня) можно производить вручную или машинным способом (пневматическими молотками, прессами и т.п.). При диаметре стальных заклепок до 12 мм применяют холодную клепку, при большем диаметре стержень частично или полностью нагревают.

Р ис.

21.3. Заклепочное соединение

ис.

21.3. Заклепочное соединение

Заклепки изготовляют, как правило, из пластичных материалов (сталь 2, 3, 10, 15, латунь, медь, алюминий), легко деформируемых в процессе клепки. Во избежание электрохимической коррозии заклепки ставят из того же материала, что и соединяемые детали.

Достоинства:

хорошо работают в конструкциях, подверженных резко выраженной вибрационной нагрузке (корпуса самолетов и др.);

в соединениях из трудносвариваемых металлов или материалов, не допускающих нагрева и последующего коробления при сварке.

Недостатки:

большой расход металла;

повышенная трудоемкость.

Увеличение расхода металла связано с наличием отверстий в соединяемых элементах и большим весом заклепок и накладок. Трудоемкость соединения обусловлена необходимостью выполнения дополнительных операций (разметка, пробивка или сверление отверстий) и сложностью технологии процесса клепки.

В современном машиностроении заклепочные соединения постепенно вытесняются более прочными и технологичными – сваркой и склеиванием.

В зависимости от конструкции соединения применяют различные типы заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, полые.

По назначению заклепочные соединения принято разделять на следующие группы:

а) прочные, обеспечивающие прочность, – применяются в металлоконструкциях (фермы, рамы и т.п.);

б) прочноплотные, обеспечивающие прочность и герметичность, – применяются в котлах и резервуарах.

По конструктивному признаку различают однорядные и многорядные, односрезные и многосрезные, нахлесточные и стыковые с накладками заклепочные соединения.

4.Зубчатая передача

Зубчатая передача относится к передачам зацеплением с непосредственным контактом пары зубчатых колес и предназначена в основном для передачи вращательного движения. Меньшее зубчатое колесо принято называть шестерней, большее – колесом. Термин «зубчатое колесо» относится как к шестерне, так и к колесу. Зубчатые передачи – самый распространенный вид механических передач, так как могут надежно передавать мощности от долей ватт до десятков тысяч киловатт при окружных скоростях до 150 м/с.

Достоинства:

высокая нагрузочная способность;

малые габариты (рис. 4.1);

большая надежность и долговечность (до 40 000 ч);

постоянство передаточного числа;

высокий КПД (до 0.97-0.98 в одной ступени);

сравнительно малые нагрузки на валы и подшипники;

простота обслуживания.

Недостатки:

высокие требования к точности изготовления и монтажа;

шум при больших скоростях;

высокая жесткость, не позволяющая гасить динамические нагрузки.

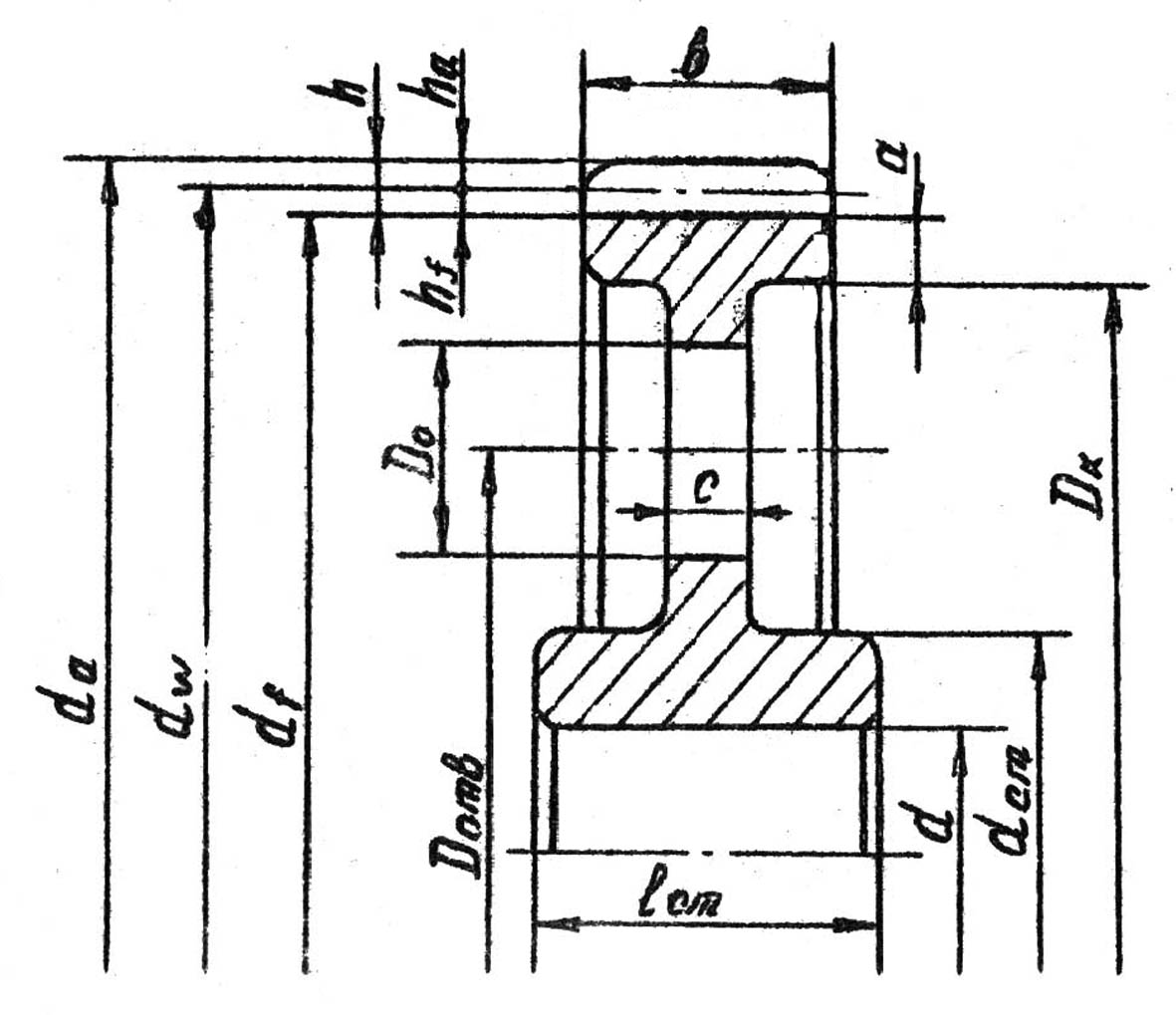

Рисунок 4.1 – Основные параметры зубчатого колеса

1)

Высота головки зуба hа:

![]() ,

2)Высота

ножки зуба hf:

,

2)Высота

ножки зуба hf:

![]() ,

,

3)

Высота зуба h:

![]() ,

4)

Диаметр окружности вершин зубьев da:

,

4)

Диаметр окружности вершин зубьев da:

![]() ,

,

5)

Диаметр окружности впадин зубьев df:

![]() ,

6)Толщинаободаа:

,

6)Толщинаободаа:

![]() ,

,

7)

Толщина диска, связывающего ступицу и

обод С:

![]() ,

(4.31)

,

(4.31)

8)Диаметр

ступицы dст:

![]() ,

,

9)Длина

ступицы lст:

![]() ,

10) Внутренний

диаметр обода Dk:

,

10) Внутренний

диаметр обода Dk:

![]() ,

,

11)

Диаметр отверстий в диске Dо:

![]() ,

,

12)

Диаметр окружности центров отверстий

Dотв:

![]() ,

,