- •1. Критерии работоспособности ременных передач

- •2.Заклепочные соединения

- •3. Заклепочные соединения

- •4.Зубчатая передача

- •5.Конические зубчатые передачи

- •6.Конические зубчатые передачи

- •7. Волновая передача

- •9. Методика расчёта заклёпочных швов

- •10. Муфты

- •11. Напряжение в ремне

- •12. Оси и валы

- •. Проверочный расчет на сопротивление усталости

- •Расчет на статическую прочность

- •Расчет валов и осей на жесткость

- •13.Передача винт–гайка

- •Расчет передачи винт–гайка

- •Расчет резьбы на износостойкость

- •Расчет винта на прочность

- •Расчет винта на устойчивость

- •11.4.4.Расчет гайки

- •14. Передачи

- •15.Планетарные передачи

- •16.Подшипники качения

- •14.6. Расчет подшипников по динамической грузоподъемности

- •14.7. Расчет подшипников качения по статической грузоподъемности

- •17. Подшипники скольжения

- •13.1.2. Разновидности подшипников скольжения

- •18. Проверка червяка

- •19.Проверочный расчет на сопротивление усталости

- •Расчет валов и осей на жесткость

- •20. Расчёт зубьев

- •21. Расчёт на прочность винта

- •22. Расчёт прочности

- •23. Расчёт прочных заклёпочных швов

- •24.Расчет раб пов-тей зубьев червячных колес

- •26Расчёт сварных соединений втавр и стыковых швов

- •25,27.Расчет сварных угловых швов

- •28. Ременная передача

- •Силы в ветвях ремня

- •29. Кпд винтовой пары

- •30. Самоуправляемые муфты

- •31. Сварные соединения

- •32. Сварные соединения

- •33. Силовые отношения в винтовой паре

- •35. Сцепные муфты

- •36 Фрикционные передачи

- •Классификация

- •37. Цепные передачи

- •Основные параметры. Кинематика и геометрия Шаг цепи

- •Скорость цепи

- •Передаточное число

- •Межосевое расстояние а и длина цепи

- •Расчет передач с втулочными и роликовыми цепями

- •38. Цилиндрические зуб. Передачи

- •39. Расчёт зубьев на контактную прочность

- •40 Червячные передачи

- •41. Шпоночные соединения

- •42. Волновые передачи

- •43.Подшипники качения

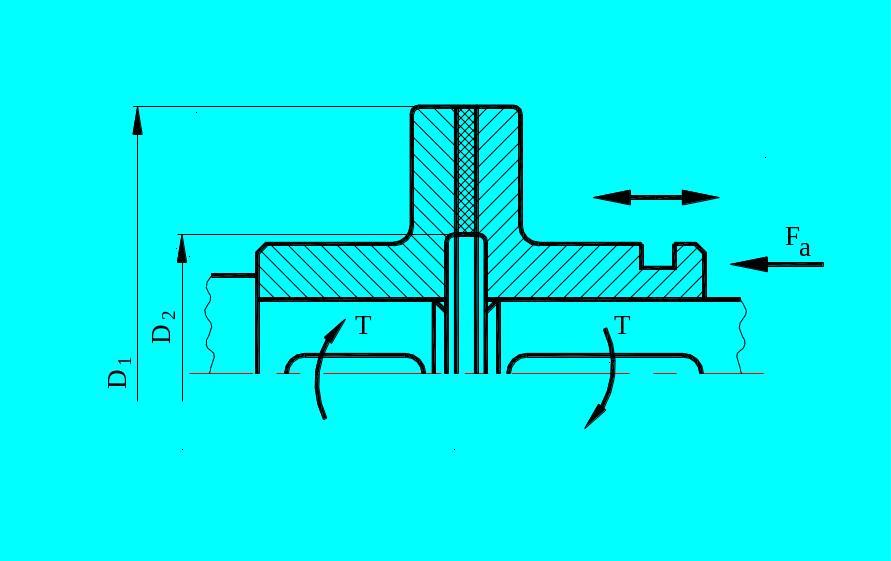

30. Самоуправляемые муфты

К этому классу относятся муфты предохранительные, обгонные и центробежные.

Предохранительные муфты (кулачковая, шариковая) предназначены для предохранения привода от перегрузок. Предохранительные муфты рассчитывают по предельному вращающему моменту, превышающему расчетный момент на 25%, т. е. Тпр = 1.25 Тр.

При достижении предельного вращающего момента происходит размыкание полумуфт. Регулировка муфт осуществляется гайкой со стопорной шайбой

Предохранительная дисковая муфта с разрушаемым элементом имеет в своей конструкции срезаемый при перегрузке штифт рис. 15.7.

Рис. 15.7. Предохранительная муфта

Обгонные муфты передает вращающий момент только в одном направлении. При вращении звездочки роликовой обгонной муфты по часовой стрелке под действием сил трения ролики увлекаются в сторону сужения паза и заклиниваются, в результате чего образуется жесткое соединение звездочки с обоймой. При вращении звездочки против часовой стрелки (или если обойма начнет вращаться по часовой стрелке с большей угловой скоростью, чем звездочка) произойдет автоматическое размыкание кинематической цепи привода.

Фрикционные обгонные муфты бесшумны и могут работать при больших частотах вращения. Их применяют в автомобилях, мотоциклах, велосипедах, станках и др. В велосипеде обгонная муфта позволяет колесу свободно катиться по дороге при неподвижных педалях и передает на колесо вращающий момент при вращающихся педалях, поэтому ее называют муфтой свободного хода.

Центробежные муфты применяют для автоматического соединения и разъединения валов при достижении определенной частоты вращения Источник усилий в них – центробежные силы.

На практике нередко применяют комбинированные муфты, например сочетания упругих муфт с предохранительными или управляемыми.

31. Сварные соединения

Сварным называется неразъемное соединение, выполненное сваркой, т. е. путем установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании.

Сварные являются наиболее распространенными и совершенными из всех неразъемных соединений.

Достоинства:

лучше других обеспечивают условия равнопрочности;

герметичность конструкции;

малая трудоемкость;

легкость механизации и автоматизации процесса сварки;

невысокая масса и стоимость конструкции. Замена клепаных конструкций сварными уменьшает их массу до 25%, а замена литых конструкций сварными экономит до 30% и более металла.

Недостатки:

недостаточная надежность при ударных и вибрационных нагрузках;

коробление деталей в процессе сварки;

концентрация напряжений;

невозможность сварки закаленных соединений;

зависимость качества соединения от квалификации сварщика при ручной сварке;

сложность проверки качества соединений.

В зависимости от взаимного расположения свариваемых элементов различают следующие виды сварных соединений: стыковые, нахлесточные, тавровые и угловые. Шов стыкового сварного соединения называется стыковым, а швы нахлесточного, углового и таврового соединений называют угловыми.

С тыковые

соединения – наиболее простые, надежные

и экономичные конструкции, поэтому они

получили наибольшее распространение.

Различают соединения без разделки

кромок (толщина свариваемых деталей ≤

8 мм) (рис. 22.1а), с V–образной разделкой

кромок (≤ 25 мм) (рис. 22.1б), с К–образной

разделкой кромок (≤ 40 мм) (рис. 22.1в), с

Х–образной разделкой кромок (≤ 60 мм)

(рис. 22.1г). Рекомендуются в конструкциях,

подверженных вибрационным нагрузкам.

Эти соединения выполняют стыковыми

швами рис.

22.2а.

Выпуклость (наплыв металла) стыкового

шва увеличивает концентрацию напряжений

в зоне шва, поэтому в ответственных

соединениях ее удаляют механическим

способом. Во всех случаях сваренные

встык детали почти полностью заменяют

цельные. Геометрической характеристикой

стыкового шва является толщина свариваемых

деталей δ.

тыковые

соединения – наиболее простые, надежные

и экономичные конструкции, поэтому они

получили наибольшее распространение.

Различают соединения без разделки

кромок (толщина свариваемых деталей ≤

8 мм) (рис. 22.1а), с V–образной разделкой

кромок (≤ 25 мм) (рис. 22.1б), с К–образной

разделкой кромок (≤ 40 мм) (рис. 22.1в), с

Х–образной разделкой кромок (≤ 60 мм)

(рис. 22.1г). Рекомендуются в конструкциях,

подверженных вибрационным нагрузкам.

Эти соединения выполняют стыковыми

швами рис.

22.2а.

Выпуклость (наплыв металла) стыкового

шва увеличивает концентрацию напряжений

в зоне шва, поэтому в ответственных

соединениях ее удаляют механическим

способом. Во всех случаях сваренные

встык детали почти полностью заменяют

цельные. Геометрической характеристикой

стыкового шва является толщина свариваемых

деталей δ.

Рис. 22.1. Виды стыковых соединений

Нахлесточные соединения см. рис. 22.2б выполняют угловыми швами. В зависимости от формы поперечного сечения различают угловые швы: нормальные, выпуклые, вогнутые. На практике наиболее распространены нормальные швы, имеющие в поперечном сечении форму равнобедренного треугольника.

Различают швы лобовые и фланговые, расположенные соответственно перпендикулярно и параллельно линии действия нагрузки рис. 22.3а; кроме того, бывают косые швы, а также комбинированные (сочетание лобовых и фланговых).