- •1. Критерии работоспособности ременных передач

- •2.Заклепочные соединения

- •3. Заклепочные соединения

- •4.Зубчатая передача

- •5.Конические зубчатые передачи

- •6.Конические зубчатые передачи

- •7. Волновая передача

- •9. Методика расчёта заклёпочных швов

- •10. Муфты

- •11. Напряжение в ремне

- •12. Оси и валы

- •. Проверочный расчет на сопротивление усталости

- •Расчет на статическую прочность

- •Расчет валов и осей на жесткость

- •13.Передача винт–гайка

- •Расчет передачи винт–гайка

- •Расчет резьбы на износостойкость

- •Расчет винта на прочность

- •Расчет винта на устойчивость

- •11.4.4.Расчет гайки

- •14. Передачи

- •15.Планетарные передачи

- •16.Подшипники качения

- •14.6. Расчет подшипников по динамической грузоподъемности

- •14.7. Расчет подшипников качения по статической грузоподъемности

- •17. Подшипники скольжения

- •13.1.2. Разновидности подшипников скольжения

- •18. Проверка червяка

- •19.Проверочный расчет на сопротивление усталости

- •Расчет валов и осей на жесткость

- •20. Расчёт зубьев

- •21. Расчёт на прочность винта

- •22. Расчёт прочности

- •23. Расчёт прочных заклёпочных швов

- •24.Расчет раб пов-тей зубьев червячных колес

- •26Расчёт сварных соединений втавр и стыковых швов

- •25,27.Расчет сварных угловых швов

- •28. Ременная передача

- •Силы в ветвях ремня

- •29. Кпд винтовой пары

- •30. Самоуправляемые муфты

- •31. Сварные соединения

- •32. Сварные соединения

- •33. Силовые отношения в винтовой паре

- •35. Сцепные муфты

- •36 Фрикционные передачи

- •Классификация

- •37. Цепные передачи

- •Основные параметры. Кинематика и геометрия Шаг цепи

- •Скорость цепи

- •Передаточное число

- •Межосевое расстояние а и длина цепи

- •Расчет передач с втулочными и роликовыми цепями

- •38. Цилиндрические зуб. Передачи

- •39. Расчёт зубьев на контактную прочность

- •40 Червячные передачи

- •41. Шпоночные соединения

- •42. Волновые передачи

- •43.Подшипники качения

17. Подшипники скольжения

Подшипники, работающие по принципу трения скольжения, называются подшипниками скольжения.

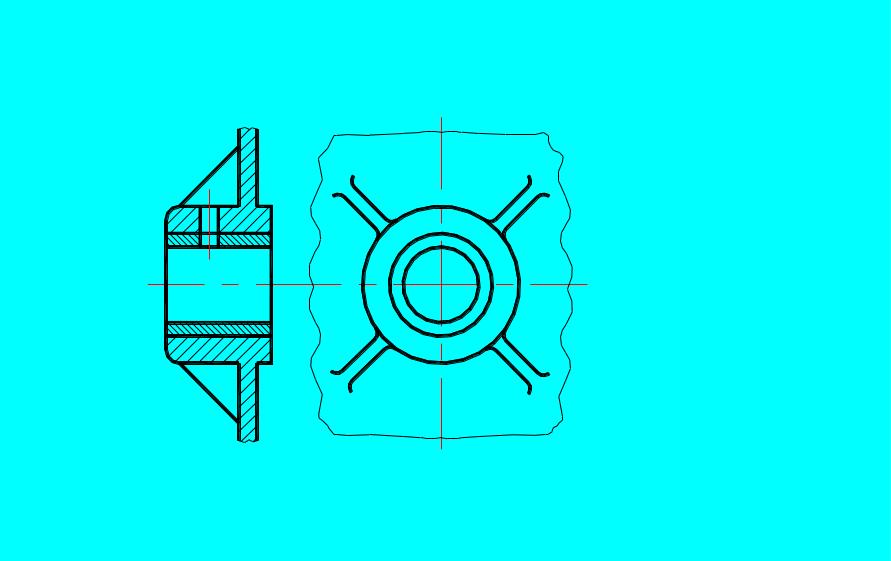

Простейшим подшипником скольжения является отверстие, расточенное непосредственно в корпусе машины, в которое обычно вставляют втулку (вкладыш) из антифрикционного материала рис. 13.1.

Р ис.

13.1. Подшипник скольжения

ис.

13.1. Подшипник скольжения

13.1.2. Разновидности подшипников скольжения

По характеру воспринимаемой нагрузки подшипники подразделяются на следующие виды:

Радиальные, воспринимающие только радиальную нагрузку.

Радиально–упорные, воспринимающие радиальную и осевую нагрузки.

Упорные, воспринимающие только осевую нагрузку.

По форме рабочей поверхности (рис. 13.2) – с цилиндрической (а), конической (б), сферической (в) и плоской (г) рабочей поверхностью.

![]()

Достоинства подшипников скольжения:

надежно работают в высокоскоростных приводах;

способны воспринимать большие ударные и вибрационные нагрузки вследствие демпфирующего действия масляного слоя;

обеспечивают высокую точность установки вала;

работают бесшумно;

имеют малые габариты в радиальном направлении;

разъемные подшипники допускают установку их на шейки коленчатых валов;

возможность использования при работе в агрессивной среде.

Недостатки подшипников скольжения:

в процессе работы требуют постоянного надзора из-за высоких требований к смазке и опасности перегрева;

большие габариты в осевом направлении;

большой расход смазочного материала;

необходимость применения дорогостоящих и дефицитных антифрикционных материалов для вкладышей

Расчет подшипников с полужидкостным и граничным трением

Это подшипники тихоходных машин с частыми пусками и остановками, плохими условиями смазки.

Расчет проводят по двум показателям:

Среднему давлению между цапфой и вкладышем:

Р = Fr/(dl) [P],

где Fr – радиальная нагрузка на подшипник; d и l – диаметр и длина цапфы; [P] – допускаемое давление, которое определяется в зависимости от материала вала и вкладыша.

Расчет по Р гарантирует невыдавливание смазки и представляет собой расчет на износостойкость.

По произведению [PV]:

![]()

где V– окружная скорость цапфы. [PV] определяется в зависимости от материалов вала и вкладыша и характеризует удельную работу сил трения. Расчет по [PV] гарантирует нормальный тепловой режим и стойкость против заедания.

Подпятники скольжения рассчитываются по аналогичной методике, но ввиду худших условий отвода теплоты допускаемые значения [P] и [PV] уменьшаются на 20 - 30%.

18. Проверка червяка

В червячной паре менее прочным элементом является зуб червячного колеса, для которого возможны следующие виды разрушений: 1) усталостное контактное выкрашивание; 2) износ; 3) заедание и 4) поломка зубьев.

В отличие от зубчатых, в червячных передачах износ и заедание наблюдаются чаще, чем выкрашивание и поломка, что связано со значительным скольжением. Следовательно, износостойкость и стойкость против заедания – основные критерии работоспособности червячных передач. Дополнительные критерии работоспособности – изгибная прочность зубьев колеса и жесткость червяка.

Для уменьшения износа и предупреждения заедания необходимо ограничивать величину контактных напряжений. Поэтому для червячной передачи проектным является расчет по контактным напряжениям. В качестве проверочного проводится расчет зубьев колеса по контактным напряжениям и напряжениям изгиба, а червяка – на жесткость.

Формула для проверочного расчета зубьев колеса на контактную выносливость

где σH – действительное контактное напряжение; σHР – допускаемое контактное напряжение для материала зуба червячного колеса; KH – коэффициент нагрузки, который учитывает неравномерность распределения нагрузки вследствие деформации деталей передачи и дополнительные динамические нагрузки.

Формула для проектного расчета зубьев колеса на контактную выносливость

Формула для проверочного расчета зубьев колеса на выносливость при изгибе

![]()

где YF – коэффициент формы зуба (определяют в зависимости от эквивалентного числа зубьев zv = z/cos3γ); Ft2 – окружная сила на колесе; b2 – ширина зубчатого венца колеса; mn = m·cosγ – нормальный модуль.

Кроме того, необходимо выполнять проверочный расчет червяка на жесткость. Для обеспечения нормальной работы прогиб червяка не должен превышать допускаемый f ≤ [f], f = (0.005 – 0.01)m. Стрела прогиба f находится по формулам сопротивления материалов.