Планирование и управление запасами

/3 Основная модель и системы управления запасами

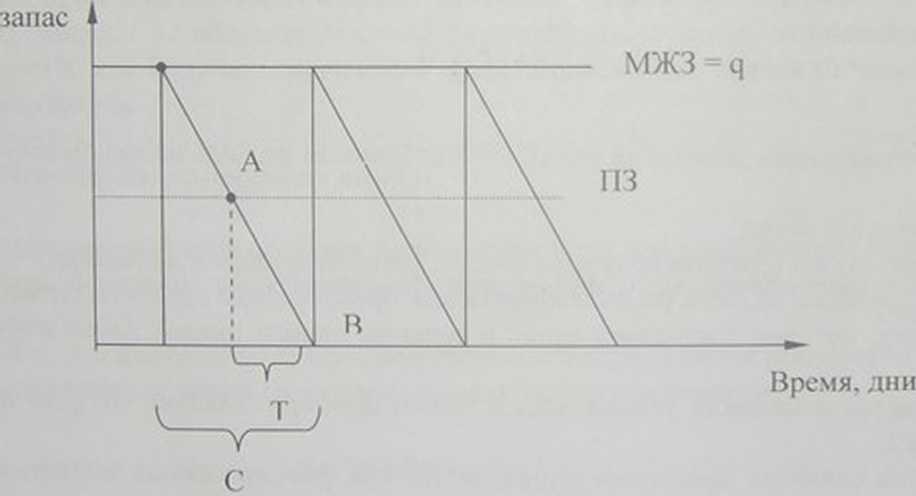

Основную модель можно сформулировать следующим образом: обеспечить функционирование предприятия в течение времени с минимальными издержками на управление запасами. В «юбой системе управление уровнем запаса осуществляется по циклам. Под циклом понимается промежуток времени с момента пополнения запаса до момента его очередного пополнения после израсходования.

При управлении запасами необходимо ответить на два вопроса:

* когда пополнять запас;

какой должен быть размер заказа на пополнение.

q - размер заказа (.) момент получения заказа Т- время поставки заказа С сроки расходования запаса

‘Uf Существует две основные системы управления запасами:

Система с фиксированным размером заказа;

Система с фиксированным интервалом времени между заказами.

В первой системе размер заказа является постоянным. Заказ производится, когда фактическое количество товара на складе снижается до заданного заранее определенного уровня (13). )то предпола-

11

• |

|

I |

вой обеспечения бесперебойно- 1 сти производствен но- технологических циклов. |

[ [оетавщнки (как по отношению к 1 производству, так | и по отношению к потребителю) |

Поставщики рассматриваются как партнеры по производству, отношения ведутся только с надежными поставщиками и эти отношения складываются довольно продолжит, время. Потребители заинтересованно участвуют в работе этих поставщиков. |

Искусственное поддержание конкуренции между поставщиками, с которыми поддерживаются длительные отношения. |

|

Качество продукции (самый главный) |

1 {ель отсутствие дефектов продукции и если качество обеспечивается не на 100%. то считается, что производство и распределение не достаточно эффективны. Преобладает идеология всеобщего управления качеством. |

Допускается небольшое количество дефектов. Выборочные инспекции качества готовой продукции. |

|

|

11оддержка технологическим оборудованием |

11редварительная поддержка такая очень существенна. Производственный процесс м.б. прерван, если поддержка не обеспечивает непрерывность и своевременность доставки материальных ресурсов и запасов незавершенного производства. |

11оддержка оказывается но мере необходимости, сбои не возникают пока запасы поддерживаются на необходимом уровне. |

|

Длительность производственного периода |

Поддерживается на минимально возможном уровне. При этом возрастает скорость реакции снабженческих каналов на изменение спроса и уменьшается неопределенность, связанная с прогнозом потребности в продукции. |

Охватывает большой временной интервал. Нет потребности в ее уменьшении, пока поддерживаются значительные страховые запасы. |

|

Персонал |

Необходимо согласовать действия на всех уровнях менеджмента, начиная от рабочего. заканчивая директором. Нельзя вносить изменения в логистический процесс, пока не произведено согласование действий персонала. |

Управление осуществляет менеджмент конкретного элемента. Изменения не зависят от нижних звеньев управляемого персонала. | |

Zg MRP-система планировании потребности в материалах

MRP (Material Requirement Planning) система организации производства и материально- технического обеспечения с функциями толкающих систем. MRP разработана в 60-х годах, и ее создание совпало с массовым распространением вычислительной техники.

Отличительная черта MRP системы: производство, а также приобретение комплектующих планируется исходя из потребностей в конечном продукте.

Принцип функционирования: исходной точкой является предсказуемый или уже известный спрос на конечную продукцию.

Потребность в комплектующих или других составных частях готовой продукции рассчитывается на основе определенной программы производства конечного продукта.

Рассматривая программу производства конечного продукта, можно рассчитать потребность в полуфабрикатах, запчастях и закупаемых частях, т.е. в составных частях конечного продукта.

Для того, чтобы рассчитать программу необходимо определить брутто - п отребн ость в закупаемых запчастях или п фабрикатах (расчетную полную потребность) с дальнейшим переводом ее в нег ю- дотребность (фактическую потребность на настоящий момент времени). При этом учитываются, наличный запас * заказа иные запчасти или товар, уже запланированный в производство - заказ, преднаша- гает непрерывным учет остатков для определения точки заказа. При изменяющемся расходе материала (товара) моменты заказа возникают через неравные промежу гки времени, i .e. интервал между заказами (/>•) не является постоянным. Размер заказа определяется по формуле Вильсона.

Первая система применяется в следующих случаях:

большие потерн в результате отсутствия запаса:

высокие издержки по хранению запасов:

высокая стоимость заказываемого товара;

высокая степень неопределенности спроса;

Во второй системе фиксированный размер заказа отсутствует, a h = const. Через постоянные промежутки времени проводится проверка наличия запаса на складе (инвентаризация остатков) и если после предыдущей проверки какое-то количество товара было реализовано, подается заказ. Размер заказа равен разности между максимальным у ровнем запаса и фактическим его уровнем в момент проверки (с учетом времени поставки). При этом размер заказа изменяется в зависимости от интенсивности потребления запасов. Определению подлежит предусмотренный нормой максимальный запас.

Вторая система применяется в следующих случаях:

условия поставки позволяют получать заказы различными по величине партиями;

расходы по размещению заказа и доставке сравнительно невелики;

потери от возможного дефицита сравнительно невелики;

колебания спроса на продукцию незначительны.

Издержки хранения запасов

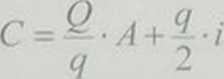

Необходимо построить модель, которая описывает издержки, связанные с наличием запаса за весь период его хранения (продолжительность период хранения для модели значения не имеет).

Система ограничений: Q ежегодный спрос на продукцию; Л стоимость подачи и выполнения одного заказа (стоимость транспортировки, затраты на разработку условий поставки, стоимость контроля исполнения заказа, затраты на документооборот): i переменная стоимость хранения единицы запаса за период времени: q - размер (объем) заказа.

Общая стоимость содержания запасов за год (< ') стоимости подачи заказов и стоимости хранения запасов за год.

Q/q количество заказов за г од;

q/2 - средний размер заказа (средняя величина запаса, которая храни гея на складе).

Общая стоимость хранения запасов рассчитывается как произведение среднего размера запаса (это го количество продукции, которое составляем запас в течение одного цикла) на стоимость хранения единицы запаса.

Кома рассматривается изменения уровня запаса прямо пропорционально o'i q до нуля, средний размер запаса берется q/2.

Стоимость хранения единицы продукции определяется как фиксированная величина на весь год, либо как процент от общей стоимости продукции за год.

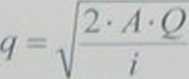

<•' Оптимальный размер шкаш

Данное выражение получило название формулы Нильсон». Анализ уравнения общей стоимости управления запасами показывает. тго оптимальный размер заказываемой партии находится в результате минимизации суммарных издержек на подачу заказов и хрипение продукции. Изменение общей i iohmo- ыи -'.апасов графически можно выразить следующим рисунком