- •16. Аппараты для диспергирования пигментов в плёнкообразователях при производстве пигментированных лакокрасочных материалов

- •16.1. Особенности процесса диспергирования

- •16.2. Типы оборудования

- •16.3. Диспергаторы со свободно движущимися рабочими телами

- •16.3.1. Бисерные машины

- •16.3.2. Атриторы

- •16.3.3. Электромагнитный диспергатор

- •16.3.4. Шаровые мельницы

- •16.3.5. Диспергатор лти-1

- •16.3.6. Диспергатор лти-2

- •16.4. Диспергаторы с жёстко закреплёнными рабочими телами

- •16.4.1. Трёхвалковые машины

- •16.4.2. Фрикционные вальцы и двухлопастной смеситель тяжёлого типа

- •16.4.3. Дисковые диспергаторы

- •16.4.4. Коллоидные мельницы

- •16.4.5. Червячные смесители

- •16.4.6. Диспергаторы с высокоскоростными мешалками

- •16.4.7. Звуковые (акустические) и ультразвуковые диспергаторы

16.3. Диспергаторы со свободно движущимися рабочими телами

К диспергаторам со свободно движущимися рабочими телами (рис. 16.2) относятся: бисерные машины, атриторы, шаровые мельницы, диспергаторы ЛТИ-1 и ЛТИ-2 и с магнитокипящим слоем. Рабочими телами в них служат шары или бисер, изготовленные из стали, специальных марок фарфора и стекла и ряда других материалов. Диспергирование протекает за счёт механических сил, возникающих при взаимном скольжении и перекатывании рабочих тел. Важнейшими факторами, определяющими производительность диспергаторов со свободно движущимися рабочими телами и достигаемую на них степень диспергирования, являются размеры рабочих тел и интенсивность их движения.

Число контактов между шарами в единице объёма прямо пропорционально числу шаров и обратно пропорционально кубу их диаметра. Использование рабочих тел из материалов высокой плотности увеличивает производительность диспергаторов.

Для повышения интенсивности движения рабочих тел их перемешивание осуществляют с помощью лопастных мешалок (атриторы, диспергаторы ЛТИ-1) или различных перемешивающих устройств с высокой частотой вращения (бисерные машины), устанавливают в диспергаторах с лопастными мешалками отбойные лопасти (атритор непрерывного действия с отбойными лопастями).

С увеличением частоты перемешивающего устройства (до оптимальных значений) снижается продолжительность диспергирования.

16.3.1. Бисерные машины

Бисерные машины – диспергаторы непрерывного действия, характеризующиеся вследствие малого размера и интенсивного движения рабочих тел высокой объёмной производительностью. Главные достоинства бисерных машин: высокая объёмная производительность при диспергировании тонкодисперсных легкодиспергируемых и микронизированных пигментов; получение высокой степени диспергирования и тем саамы повышение качества краски и покрытия, снижение расхода пигмента в рецептуре краски; небольшой объём корпуса и бисера позволяет сравнительно легко переходить на другой вид пигментной суспензии; бесшумность работы; герметичность; возможность осуществления непрерывного автоматизированного процесса диспергирования; более низкий удельный расход электроэнергии, чем у шаровых мельниц и трёхвалковых машин.

Однако бисерные машины непригодны для получения пастообразных суспензий типа густотёртых красок, неэффективны при диспергировании ряда пигментов. Хотя сама бисерная машина весьма компактна, но требует установки сравнительно громоздкого оборудования периодического действия для предварительного смешения пигментов с плёнкообразователями. Этот недостаток может быть устранён при непрерывном способе смешения.

Объёмная производительность бисерных машин зависит от большого числа факторов (конструкции самой машины, вида и свойств пигмента, степени диспергирования, рецептуры пигментной суспензии и др.) и может колебаться в широких пределах – от 0,5 до 5 кг/ч на 1 л рабочего объёма машины.

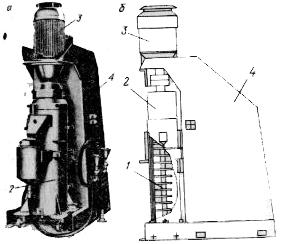

Бисерные машины с вертикальным расположением рабочей камеры. Бисерная машина непрерывного действия (рис. 16.3) состоит из неподвижного корпуса 2, образующего вертикальную рабочую камеру со сменным вкладышем. Внутри камеры вращается вал (ротор) 1 с большим числом дисков, вызывающий интенсивное движение смеси бисера с диспергируемой суспензией, которой заполнена камера. Суспензия поступает в нижнюю камеру и уходит из её верхней части через устройство, задерживающее в камере бисер. Для охлаждения корпус камеры снабжён рубашкой через которую пропускается вода. Установленный на колёсах корпус 2 закрепляется в станине 4. Вал ротора соединён с электродвигателем 3 через муфту или клиноременную передачу. Конструкция машины и электродвигатель при диспергировании суспензий, содержащих органические растворители, выполнены во взрывобезопасном исполнении. Вкладыш корпуса, вал и диски ротора изготовлены из легированных марок стали, износ которых невелик и не отражается на цвете и других свойствах краски.

При любой частоте вращения диска с увеличением его радиуса повышается разность скоростей на поверхности диска у втулки и вблизи окружности. Для выравнивания скоростей диски делают небольшого диаметра, поэтому на валу ротора приходится устанавливать очень много дисков и получается большое отношение высоты рабочей камеры к её поперечному сечению.

|

|

Рисунок 16.3 – Внешний вид (а) и конструкция (б) бисерные машины: 1 – вал с дисками; 2 – корпус; 3 – электродвигатель; 4 – станина.

|

Рисунок 16.4 – Схемы циркуляции смеси бисера с суспензией, диспергируемой в бисерной машине с плоскими дисками (а), и движения бисера в зоне перетира (б): 1 – корпус; 2 – диски; 3 – вал; 4 – бисер.

|

Рабочая камера машины частично заполнена рабочими телами – бисером из различных материалов размерами 2-3 мм или стальными шариками диаметром около 2 мм – и диспергируемой суспензией. При большой частоте вращения ротора (500-1500 мин-1) смесь бисера с суспензией вследствие вязкостного трения, возникающего на поверхности вращающегося диска, центробежными силами отбрасывается вдоль диска к стенкам камеры и многократно циркулирует между дисками. Схема циркуляционных потоков показана на рис. 16.4 а. Полагают, что интенсивное диспергирование пигмента протекает в небольшой зоне, называемой «зона перетира» (рис. 16.4 б), где бисер не только скользит вдоль поверхности диска, но и перекатывается относительно друг друга.

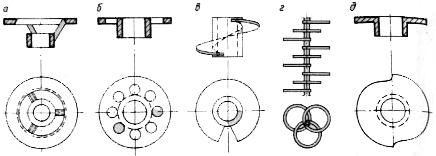

Рисунок 16.5 – Конструкции дисков, расположенных на валу бисерной машины:

а – кольцевой диск; б – диск с отверстиями; в – диск с винтовым ребром; г – ротор с эксцентрично закреплёнными кольцами; д – кулачковый диск.

Первые модели бисерных машин имели ротор с плоскими и сплошными дисками. В выпускаемых в настоящее время бисерных машинах с вертикальным расположением камеры применяются диски разнообразной формы (рис. 16.5). Наличие отверстий в дисках (рис. 16.5 а, б) заметно увеличивает производительность машины. Под влиянием гравитационных сил бисер скапливается в нижней части камеры. Показанные на рис. 16.5 в диски образуют в камере винтовой подъёмник для подъёма осаждающего бисера. Ротор из колец, расположенных по спирали (рис. 16.5 г), предназначен для диспергирования суспензий повышенной вязкости. Плоские эксцентриковые диски (рис. 16.5 д), способствуя подъёму бисера из нижней части камеры, повышает производительность машины.

На эффективность работы бисерной машины оказывает влияние не только конструкция диска. Вблизи вала ротора имеет место застойная зона, замедляющая процесс диспергирования. Применение ротора с большим диаметром вала или втулок большого диаметра для крепления дисков на валу ротора повышает производительность машины, снижает расход электроэнергии.

На производительность машины влияет также форма рабочей камеры. Процесс диспергирования улучшается при последовательном переходе от круглой формы камеры к эллиптической, далее треугольной, шестигранной квадратной. В подавляющем большинстве выпускаемых бисерных машины имеют камеру круглой формы, но есть машины с эллиптической и квадратной, а также с конической камерой.

Двухступенчатое диспергирование на бисерной машине с применением первой по ходу суспензии бисера или стальных шариков размерами 1-2 мм, а во второй – микробисера размером 0,5 мм позволяет не только повысить объёмную производительность машины, но, главное, получить степень дисперсности суспензии, не достижимую в одноступенчатом диспергаторе. В связи с этим выпускаются двухкамерные бисерные машины типа «Тандем». В каждую камеру загружают рабочие тела различных размеров, а во вторую камеру по ходу суспензии можно вводить желательные добавки.

Имеются двухроторные бисерные машины с вертикальным расположением рабочей камеры, отличающиеся высокой объёмной производительностью, но достаточно сложной конструкцией машины.

Высота рабочей камеры бисерных машин ограничивается осаждением в камере бисера под действием гравитационных сил, особенности конструкции ротора и верхним креплением вала ротора в подшипнике. Поэтому объём рабочей камеры бисерных машин обычно не превышает 150 л, в редких случаях он составляет 250 и 500 л.

Главными факторами, определяющими производительность бисерных машин, помимо их конструкции является интенсивность движения рабочих тел, их размеры и плотность, степень заполнения камеры рабочими телами, состав пигментной суспензии.

Частота вращения ротора бисерных машин обычно колеблется от 2000 до 800 мин-1, снижаясь с увеличением объёма рабочей камеры. Для каждой конструкции машины имеется оптимальная частота вращения ротора, зависящая от его конструкции, вида и состава пигментной суспензии и других факторов. При частоте вращения ротора ниже и выше оптимальной производительность машины снижается, поэтому особый интерес представляют бисерные машины с регулируемой бесступенчатой частотой вращения ротора. В подавляющем большинстве случаев частота вращения ротора бисерных машин является постоянной, реже двухступенчатой.

Д ля

тиксотропных суспензий характерно

резкое увеличение вязкости в месте

выхода суспензии из машины. В этих

случаях суспензию разгружают через

кольцевой зазор между диском, вращающимся

вместе с ротором, и круглым отверстием

в крышке камеры (рис. 16.6). Торцовая

поверхность диска имеет сферическую

форму. Перемещая диск вдоль оси вала

ротора, регулируют оси вала ротора,

регулируют ширину зазора.

ля

тиксотропных суспензий характерно

резкое увеличение вязкости в месте

выхода суспензии из машины. В этих

случаях суспензию разгружают через

кольцевой зазор между диском, вращающимся

вместе с ротором, и круглым отверстием

в крышке камеры (рис. 16.6). Торцовая

поверхность диска имеет сферическую

форму. Перемещая диск вдоль оси вала

ротора, регулируют оси вала ротора,

регулируют ширину зазора.

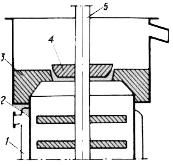

Рисунок 16.6 – Разгрузочное приспособление бисерных машин для высоковязких суспензий:

1 – рубашка; 2 – корпус; 3 – крышка; 4 – шайба; 5 – вал.

Рабочие тела бисерных машин (бисер) изготовляют из различных стойких износоматериалов: стекла (свинецсодержащего с высокой плотностью), керамики (твёрдого фарфора), оксида алюминия, оксида или силиката циркония, агатита (искусственного агата) и др. До последнего времени применяют песок с округлёнными краями частиц размерами 0,6-0.9 мм, освобождённый от частиц размерами 0,6 мм и загрязнений.

Для труднодиспергируемых пигментов применяют стальные шарики или стальные гранулы размерами 1-2 мм. Благодаря высокой плотности они ускоряют диспергирование для труднодиспергируемых пигментов. В зависимости от крупности и абразивности частиц пигмента и наполнителя, абразивной стойкости бисера и необходимой степени дисперсности получаемой суспензии расход рабочих тел колеблется в пределах от 0,1 до 2 кг на 1 т эмали.

На объёмное заполнение вертикальной камеры бисерной машины рабочими телами влияют многие факторы: вязкость и реологические свойства диспергируемой суспензии, зависящие от её состава; размер и плотность рабочих тел; конструкция дисков; вместимость и высота камеры машины. Объёмное заполнение рабочими телами, которое колеблется в широких пределах – от 20 до 60%, существенно сказывается на производительности машины.

Следует отметить, что бисерные машины с вертикальной рабочей камерой и верхним приводом ротора используются и в пигментом производстве, в частности для тонкой мокрой дезагрегации диоксида титана.

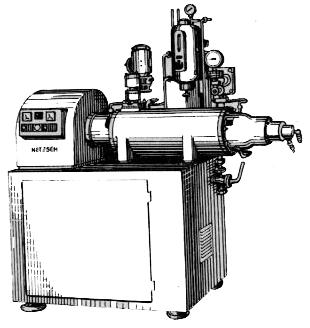

Бисерные машины с горизонтальным расположением рабочей камеры. В бисерных Машиных с горизонтальным расположением рабочей камеры (рис. 16.7) высота слоя бисера, осаждающегося под действием гравитационных сил, ниже, чем в машине с вертикальным расположением камеры оно не превышает 60%. При этом объём рабочей камеры можно увеличить до 300 л; в машинах с вертикальным расположением камеры он обычно не превышает 150 л.

Зарубежными фирмами-производителями бисерные машины с горизонтальным расположением рабочей камеры выпускаются нескольких типов: однокамерные с эксцентриковым расположением дисков на валу мешалки; однокамерные с радиальными и косыми дисками; двухкамерные типа «Тандем» с различными дисками и их расположением.

В бисерной машине с эксцентриковым расположением дисков на валу мешалки движение бисера ускоряется не только в направлении возникновения центробежных сил. Винтовое расположение дисков с изменяющимся направлением витков создают возвратно-поступательное движение бисера вдоль вала мешалки. Таким образом, эксцентриковые диски активизируют движение бисера, исключают образование застойных зон и тем самым обеспечивают равномерное распределение бисера в камере машины; благодаря этому повышается производительность машины.

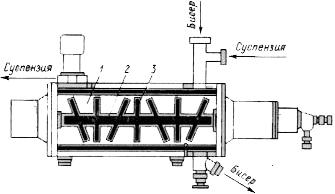

В машине с радиальными и косыми дисками (рис. 16.8) создаётся возвратно-поступательное движение смеси бисера с суспензией между радиальными дисками. Радиальные диски образуют вдоль камеры ряд отсеков, через которые последовательно проходит диспергируемый материал. Эта конструктивная особенность машины обеспечивает интенсивное движение бисера и его равномерное распределение вдоль камеры.

|

|

Рисунок 16.7 – Бисерная машина с горизонтально расположенной рабочей камерой.

|

Рисунок 16.8 – Бисерная машина с радиальными и косыми дисками: 1 – рабочая камера; 2 – вал ротора; 3 – диски.

|

В бисерных машинах с горизонтальным расположением рабочей камеры продукт диспергирования отделяется от бисера незасоряющимся ситом с отверстиями диаметром 0,4 мм или вибросепараторами с кольцевыми зазорами. Последний состоит из большого числа концентрических шлифованных колец из твёрдого сплава, совершающих вращательно-колебательные движения. Ширина зазора между кольцами, начиная от 0,1 мм, выбирается в соответствии с размерами бисера. Вибросепаратор с кольцевыми зазорами надёжно отделяет бисер размерами более 0,25 мм. Он не нуждается в юстировке, представляет собой сплошной блок, прикрепляемый к лобовой части корпуса (см. рис. 16.7), и на его замену затрачивается несколько минут. Благодаря использованию микробисера размером 0,3 мм в этих машинах можно получить весьма высокую степень диспергирования.

В двухкамерной бисерной машине с горизонтальным расположением корпуса каждая камера имеет отдельный бесступенчатый привод ротора. Это позволяет в каждой камере поддерживать оптимальный режим мешалки. Поскольку в вибросепараторе отделяются частицы крупнее 0,1 мм, во второй по ходу суспензии камере применяют микробисер размерами 0,3-0,5 мм.

Объёмная производительность бисерных машин с горизонтальным расположением камеры примерно в 2 раза выше, а удельный расход электроэнергии в 2 раза ниже, чем в машинах с вертикальным расположением камеры.