- •15. Аппараты для синтеза плёнкообразующих веществ и их растворения.

- •15.1. Непрерывнодействующие реакторы идеального смешения.

- •15.2. Принципы выбора и расчёт реакторов идеального смешения

- •15.3. Непрерывнодействующие реакторы полного вытеснения

- •15.4. Реакторы периодического действия

- •15.5. Конструкции реакторов

- •15.6. Обогрев реакторов

- •15.7. Аппараты для растворения основы лаков

15.6. Обогрев реакторов

В производствах плёнкообразующих веществ для обогрева реакторов могут быть использованы продукты сгорания топлива, водяной пар ВОТ и электроэнергия. Температура реакционной смеси в зависимости от вида синтезируемого плёнкообразующего вещества может колебаться в широких пределах – от 50 до 300 С.

Обогрев продуктами сгорания топлива в связи с его пожароопасностью и отрицательным влиянием на качество плёнкообразователя в настоящее время не применяется.

Наиболее доступным и дешёвым теплоносителем, дающим высокий коэффициент теплоотдачи, является водяной пар. При температурах выше 200 С давление пара резко возрастает, что связано с необходимостью усложнения конструкции реактора и парообразователя. Поэтому обычно применяют водяной пар с температурой 160-180 С и давлением 0,6-1,0 МПа.

ВОТ в парообразном или жидком состоянии используют при нагревании реакционной смеси до 260-300 С, в частности при синтезе алкидов. В качестве ВОТ могут выступать многие органические и элементорганические соединения.

Ранее в цехах синтеза плёнкообразующих веществ широко применялась парообразная или жидкая смесь дифенила с дифенил-оксидом, известная как даутерм А, или дифенильная смесь. Температура плавления дифенила 69,5 С, а дифенилового эфира 27 С, что требует обогрева коммуникаций при запуске системы. Эвтектическая смесь состоящая из 26,5% дифенила и 73,5% дифенилового эфира, имеет наиболее низкую температуру плавления 12,5 С. Давление паров дифенильной смеси при температурах до 350 С не превышает 0,1 МПа.

Реакторы для синтеза плёнкообразующих веществ часто имеют внутренние змеевики через которые пропускают воду для охлаждения реакционной смеси. При обогреве парами ВОТ исключается использование змеевиков для нагревания реакционной смеси, а рубашки реактора для её охлаждения. При обогреве жидким ВОТ змеевики можно использовать не только для охлаждения, но и нагревания реакционной смеси, а рубашку реактора как для нагревания, так и для охлаждения.

Обогрев реактора с помощью электрического тока может быть осуществлён двумя принципиально различными путями: с помощью нагревателей, в которых возникает теплота при прохождении через них электрического тока и нагреванием стенки реактора вследствие индуцируемого в ней электрического тока.

В первом случае теплота от нагревателей к реакционной смеси может передаваться кондукцией, радиацией и конвекцией. Размещение нагревателей на наружной стенке реактора, на стенке кожуха, окружающего реактор, или погружение нагревателей в реакционную смесь создаёт пожароопасность и возможность термического разложения реакционной смеси. Поэтому индукционный электрообогрев предпочтителен.

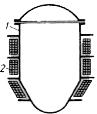

Индукционный электрообогрев основан на использовании теплового эффекта вихревых токов, возникающих в толще стальной стенки реактора под воздействием переменного электрического поля. Реактор с индукционным электрообогревом является (рис. 15.15) своеобразным трансформатором. Вокруг реактора расположены индукционные катушки, представляющие собой как бы первичные обмотки трансформатора, по которым проходит переменный электрический ток. Электрическая энергия передаётся индукцией вторичной обмотке, роль которой выполняет короткозамкнутый виток – стенка реактора. Вихревые токи в стенке реактора превращают электрическую энергию в тепловую.

Электроиндукционный обогрев обладает рядом достоинств: не происходит загрязнения атмосферы цеха имеющими запах или токсичными газами (что возможно при использовании ВОТ), что улучшает условия труда; отпадает необходимость в отдельном помещении для установки генераторов теплоты; исключаются сложные коммуникации, запорная арматура и насосы, необходимые при обогреве ВОТ.

Однако электроиндукционный обогрев связан с высоким расходом электроэнергии, необходимостью в строительстве мощной трансформаторной подстанции и прокладке соответствующей электросети. В реакторах с электроиндукционным обогревом вследствие перегрева реакционной смеси у стенок может происходить разложение синтезируемого плёнкообразователя и, следовательно, ухудшение его качества.

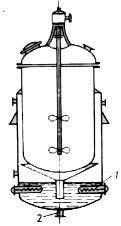

Находит применение и комбинированный метод обогрева реактора. Он заключается в том, что в герметичной камере, в которую заключён корпус реактора, испаряют или нагревают ВОТ с помощью электронагревателей (рис. 15.16). Его преимущество по сравнению с обогревом ВОТ заключается в отсутствии выносного теплогенератора, насосов, дополнительных коммуникаций и запорных приспособлений и, следовательно, в гораздо меньшей опасности загрязнения атмосферы цеха.

|

|

Рисунок 15.15 – Схема индукционного электрообогрева реактора: 1 – реактор; 2 – индукционные катушки.

|

Рисунок 15.16 – реактор, обогреваемый парами дифенильной смеси, которая испаряется электрическими нагревателями: 1 – электронагреватель; 2 – патрубок для выгрузки дифенильной смеси.

|

Выбор метода обогрева реакторов для синтеза плёнкообразующих веществ зависит от масштабов производства и местных условий. При больших масштабах производства, дефицитности и высокой стоимости электроэнергии целесообразно применение обогрева реакторов жидкими ВОТ с нагревом их в теплогенераторе продуктами сгорания топлива, желательно газообразного. При средних масштабах производства и доступности электроэнергии эффективным является электроидукционный обогрев при условии, что он не может повлиять на качество синтезируемого продукта. В случае малых масштабов производства и необходимости полного исключения перегрева реакционной смеси на стенках реактора целесообразно использование комбинированного метода.