- •15. Аппараты для синтеза плёнкообразующих веществ и их растворения.

- •15.1. Непрерывнодействующие реакторы идеального смешения.

- •15.2. Принципы выбора и расчёт реакторов идеального смешения

- •15.3. Непрерывнодействующие реакторы полного вытеснения

- •15.4. Реакторы периодического действия

- •15.5. Конструкции реакторов

- •15.6. Обогрев реакторов

- •15.7. Аппараты для растворения основы лаков

15.4. Реакторы периодического действия

Особенностью реакторов периодического действия является возможность проведения в реакторе всех стадий плёнкообразующего вещества и лёгкость перехода на разные режимы синтеза. Эти реакторы широко применяются на лакокрасочных заводах для синтеза алкидов и других плёнкообразующих веществ.

Среднюю скорость реакции в реакторах периодического действия рассчитывают по уравнению:

![]()

При синтезе плёнкообразующих веществ K=0,5÷0,8. Этим объясняется низкая объёмная производительность реакторов периодического действия, особенно при синтезе алкидов.

Продолжительность синтеза плёнкообразующих веществ велика, поэтому время пребывания в реакторе отдельных частиц получаемого продукта различно. Оно максимально для частиц, получаемых в начале синтеза, и минимально для частиц, полученных в конце синтеза. Это – одна из причин полидисперсности синтезируемых полимеров.

15.5. Конструкции реакторов

Емкостные реакторы с перемешивающими устройствами. Емкостные вертикальные аппараты с перемешивающими устройствами наиболее широко применяются при периодических методах синтеза плёнкообразующих веществ. При непрерывных методах синтеза их используют в виде каскада (см. рис. 15.3 г), причём очистку стенок реактора и мешалки от образующихся отложений проводят поочерёдно в каждом отдельном реакторе. Применение в этом случае колонного реактора потребовало бы его разборки при чистке.

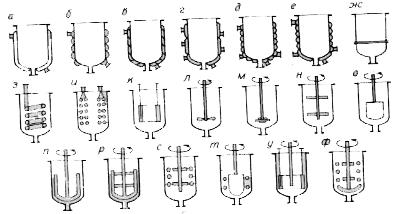

Цилиндрические вертикальные реакторы различаются по конструкции корпуса, виду погружного теплообменного устройства и типу мешалки (рис. 15.7). Конструкцию корпуса варьируют в зависимости от способа обогрева. В реакторах, обогреваемых парами теплоносителей, корпус снабжён гладкой рубашкой (рис. 15.7 а).

Рисунок 15.7 – Конструкция корпусов (а-ж), погружных теплообменных устройств (з-к) и мешалок (л-ф), применяемых в реакторах для синтеза плёнкообразующих веществ.

При обогреве реакторов жидкими теплоносителями необходимо обеспечить большие скорости жидкости у стенки корпуса дли достижения высоких коэффициентов теплоотдачи от теплоносителя к стенке. Поскольку гладкие рубашки с большим свободным сечением для прохода жидкости (рис. 15.7 а) в этом случае неприемлемы, создают спиралевидный канал малого сечения либо вокруг корпуса реактора, приваривая к нему трубы, полутрубы или профильный прокат (рис. 15.7 б), либо внутри гладкой рубашки, приваривая к корпусу или рубашке винтообразно расположенную узкую полосу (рис. 15.7 в). Рубашка в виде приваренного змеевика (рис. 15.7 б) позволяет снизить толщину стенки корпуса реактора, изготавливаемого из дорогостоящей нержавеющей или двухслойной (нержавеющая + углеродистая) стали, поэтому рубашки такого типа применяют и при обогреве паром.

В реакторах периодического действия при ступенчатой загрузке исходных компонентов (например, при синтезе алкидов) для исключения перегрева реакционной смеси на стенках реактора рубашку делают многосекционной (рис. 15.7 г, д, е).

При обогреве реакторов продуктами сгорания топлива и при индукционном электрообогреве рубашка отсутствует. Поскольку при обогреве продуктами сгорания топлива наиболее быстро прогорает днище, его делают сменным (рис. 15.7 ж).

Часто в реакторах, особенно периодического действия, применяют погружные змеевики – однорядные (рис. 15.7 з) или двухрядные (рис. 15.7 и), а также полые цилиндры (рис. 15.7 к) для основного или дополнительного (помимо рубашек) охлаждения или нагревания реакционной смеси.

При выборе типа мешалки для реактора руководствуются следующими наиболее важными факторами: обеспечение высоких коэффициентов теплоотдачи от стенки аппарата или погружных теплообменных устройств к реакционной смеси; интенсивное перемешивание реакционной смеси, особенно при гетерогенных реакциях; минимальные затраты энергии на перемешивание.

При низкой вязкости реакционной смеси (менее 5 Пас) любая из мешалок, показанных на рис. 15.7 л-р, может обеспечить интенсивное перемешивание содержимого реактора. Для осуществления жидкофазных гетерогенных реакций при отсутствии погружных теплообменных устройств наиболее эффективны турбинные (рис. 15.7 м) (при вязкости реакционной смеси менее 50 Пас и пропеллерные (рис. 15.7 л) (при вязкости реакционной смеси менее 10 Пас) мешалки. Их применяют в тех случаях, когда необходима чистка стенок реактора. При наличии погружных теплообменных устройств чаще всего применяют лопастные (рис. 15.7 н), листовые (рис. 15.7 о), якорные (рис. 15.7 п), реже пропеллерные (рис. 15.7 л) мешалки. Использование комбинированных мешалок (рис. 15.7 ф) заметно повышает передачу теплоты от днища и нижней части царги реактора. В процессе синтеза некоторых плёнкообразующих веществ вязкость реакционной смеси сильно возрастает, что резко ухудшает процесс теплообмена. В этих случаях используют якорные (рис. 15.7 п) или якорно-рамные (рис. 15.7) мешалки. При этом чем меньше зазор между лопастями якорной мешалки и стенкой реактора, тем выше коэффициент теплоотдачи. При высокой вязкости реакционной смеси применение скребковых мешалок позволяет существенно увеличить коэффициент теплоотдачи. Применение таких конструкций мешалок на крупных аппаратах, повышает коэффициенты теплоотдачи в 3-6 раз.

Таким образом, выбор оптимального типа мешалки определяется вязкостью реакционной смеси и наличием внутри реактора теплообменных устройств. От правильного выбора типа мешалки зависит производительность реактора, качество получаемого продукта (исключение перегрева, снижение полидисперсности полимеров и олигомеров) и возможность аварийных ситуаций, вызываемых трудоёмкостью отвода или подвода теплоты.

Итак реакторы для синтеза плёнкообразующих веществ представляют собой различные комбинации корпусов, мешалок и погружных теплообменных устройств (см. рис. 15.7).

Основным конструкционным материалом для реакторов является нержавеющая сталь. Для снижения расхода нержавеющей стали корпус реакторов часто изготавливают из двухслойной стали (нержавеющей + низколегированной) или эмалируют. Реакторы из углеродистой стали используют при получении основы тёмных лаков и для полимеризации растительных масел.

Периодически действующие реакторы, применяемые для синтеза плёнкообразующих веществ, должны отвечать следующим основным требованиям:

стойкость материала реактора к реакционной смеси и продуктам её термического разложения;

возможность секционированного обогрева корпуса реактора при ступенчатой загрузке сырья и достижения температуры реакционной смеси 260-280 С;

наличие охлаждающих устройств;

эффективное перемешивание реакционной смеси при максимальной интенсивности процесса теплообмена;

возможность проведения синтеза под вакуумом;

наличие в крышке реактора патрубков для загрузки жидкого сырья и отвода газообразных веществ, а также люка диаметром 400-500 мм для осмотра, ремонта и чистки аппарата без снятия крышки;

наличие смотрового люка и светового фонаря для наблюдения за состоянием реакционной смеси в процессе синтеза и осмотра внутренних частей реактора;

наличие погружённых в реакционную смесь трубок, используемых в качестве гильз датчиков для измерения температуры или для подачи в реактор инертного газа;

наличие незасоряемого осадком спускного запорного устройства, в котором не может образоваться «пробка» из затвердевшего продукта синтеза.

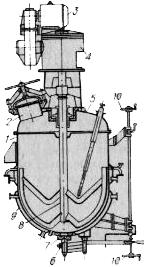

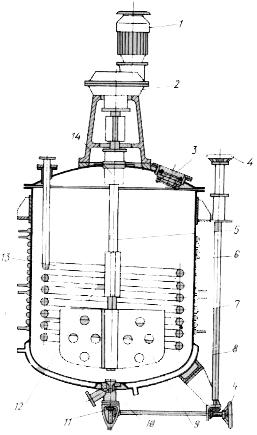

Н а

рис. 15.8 приведена отвечающая большинству

этих требований конструкция реактора

объёмом 10 м3 для синтеза алкидов,

обогреваемого парами дифенильной смеси.

Цилиндрическая часть корпуса реактора

снабжена двухсекционной змеевиковой

рубашкой 6, 7 из полутруб. Для устранения

снижения коэффициентов теплоотдачи

при скоплении конденсата в длинных

змеевиках секции нагрева выполнены

двухзаходными. Днище снабжено гладкой

рубашкой 8.

а

рис. 15.8 приведена отвечающая большинству

этих требований конструкция реактора

объёмом 10 м3 для синтеза алкидов,

обогреваемого парами дифенильной смеси.

Цилиндрическая часть корпуса реактора

снабжена двухсекционной змеевиковой

рубашкой 6, 7 из полутруб. Для устранения

снижения коэффициентов теплоотдачи

при скоплении конденсата в длинных

змеевиках секции нагрева выполнены

двухзаходными. Днище снабжено гладкой

рубашкой 8.

Корпус реактора рассчитан на возможность проведения синтеза алкидов под вакуумом и изготовлен из двухслойной стали (Ст.3 + 1Х18Н9Т) толщиной 10 мм.

Охлаждение осуществляется с помощью однорядного змеевика 13, помещённого внутрь реактора, с поверхностью теплообмена 10 м2. Змеевик рассчитан на давление 5 МПа (несмотря на то, что в него поступает вода с давлением, не превышающим нескольких десятых долей МПа), т.к. в случае проникновения воды в реакционную смесь могла бы произойти авария.

Рисунок 15.8 – реактор объёмом 10 м3 для синтеза алкидов, обогреваемый парами дифенильной смеси:

1 – электродвигатель; 2 – редуктор; 3 – люк смотровой; 4 – маховики; 5 – вал мешалки; 6 – верхняя секция рубашки; 7 – нижняя секция рубашки; 8 – донная секция рубашки; 9 – нижняя листовая мешалка; 10 – клапан конический («грибковый»); 11 – шестерни конические; 12 – верхняя листовая мешалка; 13 – змеевик; 14 – уплотнение вала.

Листовая мешалка имеет две взаимно перпендикулярные лопасти сравнительно большого диаметра (0,6D, где D – диаметр реактора), снабжённые отверстиями для завихрения жидкости. Вал мешалки приводится во вращение двухскоростным мотор-редуктором, сблокированным с электродвигателем с частотой вращения 55 и 110 мин-1.

Выгрузка реакционной смеси осуществляется через «грибковый» клапан 10, который закрывают и открывают в ручную с помощью маховиков 4, расположенных в нижней и верхней частях реактора.

Для предотвращения конденсации и застывания летучих продуктов на стекле смотровые люки фонари для подсветки выполнены с двойным остеклением. В некоторых случаях предусматривается поворотный скребок для очистки поверхности стекла, обращённой к реакционной смеси.

Для обеспечения хорошего теплообмена при высокой вязкости синтезируемого продукта применяют реакторы с якорной или якорно-рамной мешалкой и очень малым зазором между кромкой лопасти и стенкой реактора (рис. 15.9). реактор показанный на рис. 15.9, отличается от реактора, изображённого на рис. 15.8, главным образом типом мешалки и тем, что якорно-рамная мешалка исключает возможность использования погружных теплообменных устройств.

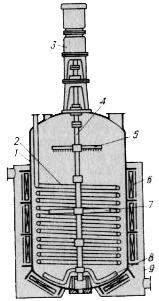

В последние годы для синтеза плёнкообразующих веществ (в частности, для синтеза алкидов) получили применение реакторы с индукционным электрообогревом. Конструкция реактора объёмом 32 м3 с индукционным электрообогревом приведена на рисунке 15.10.

Обогрев реактора – четырёхсекционный, с помощью четырёх индукционных катушек (кондукторов) 6, из которых одна донная и три боковые на царге. Мощность каждой боковой катушки 450 кВт, общая мощность четырёх катушек 1620 кВт. Возможна раздельная работа каждой катушки и варьирование напряжения тока от максимума до нуля с помощью специального трансформатора. Катушки изготовлены из медных труб, охлаждаемых циркулирующей дистиллированной водой. Для обеспечения взрывобезопасной работы реактора, часть корпуса реактора, на которой размещены катушки, заключена в кожух 9, в который вентилятором подаётся воздух под давлением, более высоким, чем в цехе, что исключает проникновение воздуха к катушкам. В случае нарушения работы вентилятора система автоматически отключается.

|

|

Рисунок 15.9 – реактор для синтеза высоковязких плёнкообразующих веществ: 1 – корпус; 2 – люк; 3 – электродвигатель; 4 – редуктор; 5 – крышка; 6 – клапан конический («грибковый»); 7 – гнездо; 8 – вал мешалки; 9 – рубашка; 10 – маховики.

|

Рисунок 15.10 – реактор объёмом 32 м3 с индукционным электрообогревом: 1 – корпус; 2 – змеевик; 3 – привод мешалки; 4 – вал мешалки; 5 – лопасть для разбивания пены; 6 – индукционная катушка; 7, 8 – лопасти мешалки; 9 – кожух.

|

Корпус реактора, рассчитанный на работу под небольшим давлением (0,17 МПа) и под вакуумом, изготовлен из двухслойной (нержавеющая + углеродистая) стали. Наличие углеродистой стали в конструкционном материале обязательно, т.к. нержавеющая сталь имеет низкую магнитную проницаемость.

Внутри реактора установлен змеевик с площадью поверхности обогрева 30 м2. С целью снижения расхода электроэнергии с помощью змеевика не только охлаждают реакционную смесь, пропуская через него воду, но и, подавая в него водяной пар, нагревают исходные вещества до 120-150 С; лишь после этого включают индукционный электрообогрев.

Перемешивание реакционной смеси осуществляется комбинированной мешалкой; у днища размещена фигурная лопасть 8, улучшающая передачу теплоты от днища, выше находятся обычные лопасти 7, а в верхней части реактора расположена гребёнчатая лопасть 5 для разбиения пены. Вал мешалки 4 имеет большую длину, поэтому необходима установка подпятника. С помощью мотора-реактора, сблокированного с электродвигателем, можно ступенчато изменять частоту вращения мешалки: 23; 35 и 46 мин-1. В конструктивном варианте этого реактора предусматривается постоянная частота вращения мешалки 35 мин-1. Вал мешалки уплотняется в крышке реактора с помощью торцового сальника, охлаждаемого циркулирующим глицерином (охлаждение водой недопустимо, т.к. она может попасть в реактор).

Реактор снабжён грибковым клапаном, через который сливают полученный продукт.

Наряду с реакторами, специально сконструированными для синтеза плёнкообразующих веществ, при получении ряда продуктов периодическим и непрерывным методом 9фенолформальдегидов, эпоксидов, поливинилацетатной дисперсии и др.) применяются серийно выпускаемые емкостные вертикальные аппараты с перемешивающими устройствами, которые различаются по конструкциям мешалки и рубашки, материалу корпуса, объёму.

Аппараты из углеродистой, нержавеющей и двухслойной стали с нормализованным объёмом 1; 2; 3,2; 4; 5; 8; 10; 12,5; 16; 20; 25; 30 и 50 м3 могут иметь рубашку сплошную или в виде приваренного змеевика из полутруб. С пропеллерной и турбинной мешалками выпускаются реакторы объёмом до 16 м3, с лопастной и якорно-рамной мешалкой – до 50 м3. Изготовление реакторов из двухслойной стали сопряжено с расходом дорогостоящей нержавеющей стали, при синтезе продуктов, налипающих на стенки реактора и мешалку (например, поливинилацетатной дисперсии), приходится их полировать, что значительно повышает стоимость аппарата. В последние годы широкое применение получили эмалированные аппараты (налипаемость на эмаль резко снижается). Выпускаются эмалированные вертикальные аппараты объёмом до 50 м3, намечается тенденция дальнейшего увеличения объёмов. Эмалированные вертикальные аппараты объёмом до 25 м3 имеют верхний привод мешалки, а объёмом 25 м3 – с нижним.

Ранее предельный объём реакторов периодического действия ограничивался и зависел от того, какое плёнкообразующее вещество синтезируется. В настоящее время это ограничение сохранилось лишь для синтезов, при которых недостаточно быстрый отвод теплоты реакции может вызвать сшивание продуктов (желатинизацию или образование «козлов»). Аппараты для синтеза алкидов в настоящее время имеют объёмы до 80 м3, разрабатываются конструкции реакторов больших объёмов. Укрупнение аппаратуры позволяет снизить капитальные и эксплуатационные затраты, повысить производительность труда. Например, установка вместо двух реакторов одного реактора вдвое большего объёма на 20-30 % уменьшает капитальные затраты и сокращает эксплуатационные расходы.

При постоянном коэффициенте масштабирования линейных размеров реактора его объём растёт пропорционально кубу, а площадь рубашки и погружных змеевиков пропорционально квадрату коэффициента масштабирования.

Удельная поверхность теплообмена с ростом объёма реактора уменьшается и, следовательно, увеличивается продолжительность нагревания и охлаждения реакционной смеси. В результате снижается эффект. Достигаемый при увеличении объёма реактора. Кроме того, при невозможности быстрого отвода теплоты реакции в процессе синтеза многих алкидов возможно бурное протекание реакции, сопровождающееся желатинизацией массы (образованием «козлов») и нередко приводящее к аварии. Требования к быстроте нагревания и охлаждения реакционной смеси и степень опасности, возникающей при замедлении отвода теплоты реакции зависят от вида синтезируемого алкида.

Для сокращения затрат времени на вспомогательные операции нагревания и охлаждения реакционной смеси служат следующие приёмы:

с целью повышения коэффициентов теплоотдачи от стенок реактора к реакционной смеси применяют эффективные типы мешалок, например, комбинированные мешалки (см. рис. 1.19 ф) или увеличивают их частоту вращения, проводят ступенчатое изменение частоты вращения мешалки в процессе синтеза, устанавливают на валу мешалки дополнительные перемешивающие устройства (лопасти, пропеллеры и др.);

используют погружные теплообменные устройства не только для охлаждения, Нои для нагревания реакционной смеси, предпочтительно с развитой поверхностью (двухрядные змеевики и т.п.);

загружают в реактор предварительно нагретые в приёмниках или в проточных теплообменниках исходные компоненты и расплавленный фталевый ангидрид;

блокируют реактор с выносным теплообменником, с естественной (конвекционной) или принудительной циркуляцией реакционной смеси через теплообменник.

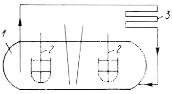

Одним из наиболее эффективных способов повышения поверхности теплообмена в реакторах периодического действия большой вместимости является установка выносных теплообменных устройств. Примером может служить используемый при синтезе алкидов горизонтальный реактор периодического действия объёмом 80 м3 с выносными рециркуляционными теплообменниками (рис. 15.11). с использованием индикаторного метода было проведено исследование структуры потоков в таком реакторе. Показано, что при заполнении реактора на 0,8 его объёма индикатор через 6-7 мин после загрузки равномерно распределяется по всему объёму реакционной смеси. Практически полностью отсутствуют застойные зоны в стационарных условиях работы реактора, достигается хорошее перемешивание при циркуляции потока со скоростью 120-130 м3/ч, т.е. кратностью циркуляции 2.

Максимальный объём стандартных аппаратов с вертикальным перемешивающим устройством составляет 50 м3. недостатком таких реакторов является их большая высота. В настоящее время для синтеза алкидов применяют реакторы горизонтального типа объёмом 50 м3 и более, не требующие очень высоких помещений для их установки. Из-за малой удельной поверхности нагрева горизонтальные реакторы большого объёма снабжаются выносными циркуляционными кожухотрубчатыми теплообменниками с большой поверхностью теплообмена.

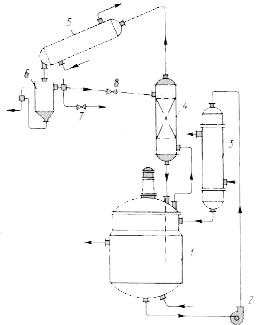

В процессе синтеза алкидов отгонка реакционной воды азеотропным методом на стадии этерификации существенно ускоряется при использовании плёночного испарителя. В этом случае плёночный испаритель является тепло- и массообменным аппаратом, поскольку в нём протекает не только процесс теплопередачи, но и синтез продукта. В реакторах большого объёма с недостаточной поверхностью теплообмена плёночный тепло-массообменный аппарат является основной дополнительной поверхностью теплообмена. На рис. 15.12 приведена схема реактора для синтеза алкидов, сблокированного с роторно-плёночным тепло-массообменным аппаратом.

|

|

Рисунок 15.11 – Горизонтальный реактор объёмом 80 м3 с выносными теплообменниками: 1 – корпус; 2 – мешалки; 3 – выносные теплообменники.

|

Рисунок 15.12 – Схема реактора для синтеза алкидов, сблокированного с плёночным тепломассообенным аппаратом: 1 – реактор; 2 – насос; 3 – плёночный испаритель; 4 – скруббер; 5 – конденсатор-холодильник; 6 – разделительный сосуд; 7, 8 – краны.

|

Из реактора 1 реакционная смесь насосом 2 подаётся в обогреваемый плёночный испаритель 3 – из которого вместе с парами воды и ксилола от капель реакционной смеси их из реактора 1 пропускают через колонну с насадкой (скруббер) 4, откуда уловленная реакционная смесь возвращается в реактор 1 по трубе, погружённой в реакционную смесь, а смесь паров воды и ксилола направляется в конденсатор-холодильник 5, из которого конденсат – смесь воды и ксилола – стекает в разделительный сосуд 6. Из разделительного сосуда 6 ксилол стекает в верхнюю часть скруббера 4 для орошения насадки, а вода поступает в приёмник. В процессе этерификации кран 7 закрыт, а кран 8 открыт. По завершении этерификации кран 8 закрывают и открывают кран 7, отгоняют ксилол из реакционной смеси и собирают его в приёмник.

В качестве плёночного испарителя могут быть использованы аппараты со свободно падающей или восходящей плёнкой, роторно-плёночные испарители и испарители плёночно-трубчатого типа, аналогичные используемому при синтезе фенолоформальдегидов непрерывным методом. Из этих аппаратов наиболее сложным является роторно-плёночный.

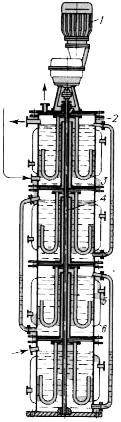

Н епрерывнодействующие

колонные реакторы полного смешения.

К ним относятся многоступенчатые

(многосекционные) вертикальные реакторы

с мешалками (рис. 15.13), пульсационные

колонны и колонные одноступенчатые

реакторы с перемешиванием реакционной

смеси барботированием через неё газа.

епрерывнодействующие

колонные реакторы полного смешения.

К ним относятся многоступенчатые

(многосекционные) вертикальные реакторы

с мешалками (рис. 15.13), пульсационные

колонны и колонные одноступенчатые

реакторы с перемешиванием реакционной

смеси барботированием через неё газа.

Колонные многоступенчатые реакторы применяют в тех случаях, когда исключено образование отложений на стенках реактора, перемешивающих устройствах, переливных и пароотводящих трубах. Они занимают значительно меньшую площадь, чем каскад одноступенчатых реакторов полного смешения, их легко и недорого устанавливать, однако ремонт перемешивающих устройств, расположенных внутри колонны достаточно сложен.

Когда синтез протекает без выделения паров и газов, можно применять колонные и многоступенчатые реакторы с перемешивающим устройством и пульсационные реакторы. Если же при синтезе плёнкообразующих веществ (алкидов, фенолоальдегидов и др.) образуются пары воды и летучих веществ, а также газы, которые необходимо непрерывно отводить из реакционного объёма, применяют многоступенчатые колонные реакторы непрерывного действия. Особенностью такого реактора (рис. 15.13) является наличие труб 5 для отвода паров, позволяющих поддерживать необходимый уровень жидкости в каждой секции (определяемый высотой переливного патрубка). Паровые пространства всех четырёх секций соединены, и пары, пройдя через трубы 5, уходят из верхней царги 2 в теплообменник. Реакционная смесь поступает в верхнюю секцию и уходит из нижней.

Рисунок 15.13 – Непрерывнодействующий многоступенчатый колонный реактор полного смешения:

1 – электродвигатель; 2 – царга; 3 – мешалка; 4 – вал мешалки; 5 – труба для отвода паров; 6 – рубашка.

Четырёхсекционный колонный реактор типа изображённого на рис. 15.13 применён при аппаратурном оформлении непрерывного процесса синтеза новолачных фенолформальдегидов.

При необходимости развития поверхности теплообмена в многоступенчатых колонных реакторах с перемешивающими устройствами внутри секций колонны могут быть помещены однорядные или двухрядные змеевики. Так, для получения оксиполимеризованной олифы используют колонные реакторы с барботажным устройством, погружным змеевиком и рубашкой.

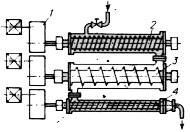

Непрерывнодействующие реакторы полного вытеснения находят ограниченное применение в производстве плёнкообразующих веществ. Для вязких реакционных смесей применяют трубчатые реакторы с рециркуляцией смеси или со шнековым транспортёром (реакторы шнекового типа) обычно с L/D>20. На рис. 15.14 приведена конструкция трубчатого реактора шнекового типа.

Рисунок 15.14 – Непрерывнодействующий реактор вытеснения шнекового типа:

1 – привод шнеков; 2-4 – секции шнекового реактора.