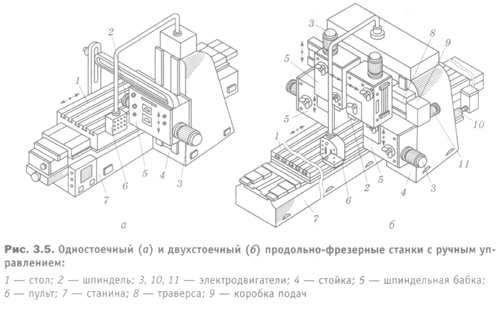

Продольно-фрезерные станки

Продольно-фрезерные станки предназначены для токарной обработки одновременно набором фрез горизонтальных, вертикальных, наклонных и фасонных поверхностей заготовок корпусных и других крупных деталей при токарно-фрезерных работах. Инструменты — торцовые, цилиндрические и фасонные фрезы. Эти станки применяют в средне- и крупносерийном производстве. Продольно-фрезерные станки характеризуются высокой производительностью при обработке заготовок твердосплавными фрезами вследствие высоких угловых скоростей шпинделей и больших подач. Это достигается благодаря тому, что шпиндельные бабки имеют достаточную мощность, а столы — большую тяговую силу. Станки изготовляют одностоечными (рис. 3.5, а) и двухстоечными (рис. 3.5, б). В одностоечных станках предусмотрена одна шпиндельная бабка 5. В двухстоечных станках есть три или четыре шпиндельные бабки 5, две из которых монтируются на стойках 4 и перемещаются в вертикальном направлении по направляющим стойки, а одна или две, расположенные на траверсе 8, перемещаются по горизонтальным направляющим от коробки подач 9 и электродвигателя 11. Траверсе 8 сообщается вертикальное установочное перемещение. У ряда модификаций станков для токарно-фрезерных работ шпиндельные бабки 5 могут поворачиваться в вертикальной плоскости для обработки наклонных поверхностей. Шпиндели 2 в шпиндельных бабках 5 получают вращение от отдельных электродвигателей 3 через коробки скоростей, размещённые в шпиндельных бабках. Столу 1, смонтированному на направляющих станины 7, сообщается продольное перемещение с бесступенчатым регулированием подачи от электродвигателя 10 постоянного тока. Управление станком осуществляется от подвесного пульта 6.

В станках для фрезерных работ предусмотрены различные автоматические циклы работы стола: ускоренный подвод, рабочая подача, ускоренный перебег, быстрый отвод и останов.

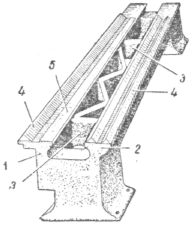

Станина токарного станка

На станине устанавливают и крепят все узлы и механизмы токарного станка. Станину массивной и прочной конструкции отливают из чугуна. Особенно массивной конструкции ее изготовляют для быстроходных мощных станков. Это обеспечивает станку большую устойчивость, жесткость и меньший износ его деталей. От массивности, жесткости и способности хорошо сопротивляться нагрузке находящихся на станине деталей и обрабатываемого изделия, а также усилиям, возникающим при снятии стружки, зависит точность работы и продолжительность межремонтного срока службы станка.

На первом рисунке показана станина токарного станка, состоящая из двух продольных ребер 1 и 2, соединенных для большей жесткости поперечными ребрами 3. Продольные ребра этой станины имеют призматические 4 и плоскую 5 направляющие для перемещения по ним суппорта и установки на них передней и задней бабок.

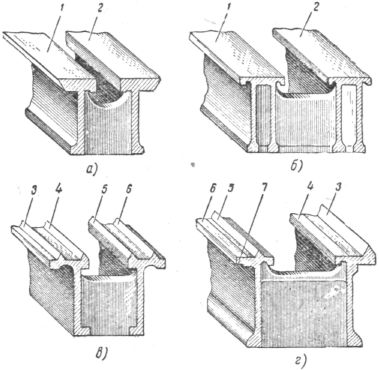

Направляющие станины имеют поперечное сечение различной формы и всегда должны быть строго параллельны между собой и относительно оси центров. Поэтому их очень точно прострагивают или фрезеруют, а затем шлифуют или пришабривают. Это необходимо для точной обработки изделий, а также для плавного и легкого, без толчков, перемещения по ним суппорта.

На следующем рисунке, а показана старая форма плоских трапецеидального сечения направляющих 1 и 2 станины. Такие направляющие, благодаря большой опорной поверхности, сравнительно медленно изнашиваются и теряют свою точность, но требуют большого усилия для перемещения по ним суппорта, особенно при перекосах последнего.

Направляющие призмы станины токарных станков:

а - плоские трапецеидального сечения; б - плоские прямоугольного сечения; в - треугольного сечения; г - треугольного сечения с опорной плоскостью.

На рисунке в показана часть станины с направляющими треугольного сечения отдельно для суппорта (3 и 6) и для задней бабки (4 и 5). Такие направляющие обладают слишком малыми опорными поверхностями и поэтому применяются лишь в станинах для легких станков. Станины тяжелых станков имеют сечение, обладающее большим сопротивлением изгибу, с четырьмя продольными ребрами (рис. б) и плоскими направляющими 1 и 2. Наибольшее распространение в настоящее время получили станины с направляющими, показанными на рисунке г. Каретка суппорта опирается спереди на призму 3, а сзади на плоскость 6 и удерживается от опрокидывания плоскостью 7. Для направления суппорта главную роль играет призма 3, которая и воспринимает большую часть давления от резца. Так как непосредственно под этой призмой находится ходовой винт и валик, поэтому перекашивание салазок суппорта незначительно, а следовательно, и суппорт перемещается плавно и легко. Для установки задней бабки служат плоскость 4 и призма 5.

Иногда станина возле передней бабки имеет выемку, позволяющую обрабатывать изделия большого диаметра, но малой длины (маховики, шкивы, колеса и т. п.). При обработке изделий, имеющих радиус, меньший, чем высота центров над станиной, выемка перекрывается специальным мостиком, рабочие поверхности которого служат продолжением направляющих станины для суппорта. Для обеспечения более точного совпадения рабочих плоскостей мостика с плоскостями направляющих станины необходимо снятый мостик предохранять от ударов и ржавления, а перед установкой выемку станины и мостик тщательно очищать и промывать от грязи.

Станину устанавливают и укрепляют болтами на парные ножки или тумбы (стойки). Для коротких станин применяют две стойки, а для длинных - три и больше. Тумбы делают коробчатыми с дверцами, превращая их в ящики для хранения инструмента, обтирочного материала, мелких заготовок и изделий.

Направляющие станин надо очень внимательно оберегать от повреждений. Нельзя на направляющие класть изделия, инструменты и приспособления. При установке на станке тяжелых приспособлений и изделий необходимо положить на станину деревянную подкладку, чтобы защитить направляющие от повреждений.

Каждый день перед началом работы направляющие станины необходимо тщательно вытирать и смазывать. По окончании работы обязательно удалять с направляющих стружку, эмульсию и грязь, насухо протирать и смазывать их тонким слоем масла.

Билет № 5